渦輪增壓葉輪加工工藝的分析

趙曉霞,劉 毅

(廣州市高級技工學校,廣東廣州 510410)

渦輪增壓葉輪加工工藝的分析

趙曉霞,劉 毅

(廣州市高級技工學校,廣東廣州 510410)

渦輪增壓葉輪的整體結構復雜,葉片薄,需用到數控車、多軸加工等數控加工手段。分析了渦輪增壓葉輪的工藝要求,提出了合理的工藝方案,并重點分析了葉輪加工中專用夾具的設計,以及葉片加工刀路的編制要點。實踐表明,該方案的實施保證了葉輪的整體精度,提高了生產效率,達到客戶的要求。

渦輪增壓葉輪;加工工藝;夾具;刀路

0 引言

學校與某公司的合作生產項目中,需要加工一批渦輪增壓葉輪,如圖1所示為渦輪增壓葉輪零件圖和立體圖。該零件的材料為進口7075鋁合金,坯料為?105 mm×40 mm圓鋁,生產總量為500件,工時為2個月,屬小批量生產。

1 渦輪增壓葉輪的工藝要求

渦輪增壓葉輪轉速高,旋轉運動時需要保持平衡,為了保證葉輪的整體精度,在加工時應盡量減少裝夾次數。葉輪整體結構復雜,葉片薄,設置加工刀路時要避免干涉碰撞的現象,葉片要保證一定的光潔度,以降低葉輪高速旋轉時產生的噪音。

圖1 渦輪增壓葉輪零件圖和立體圖

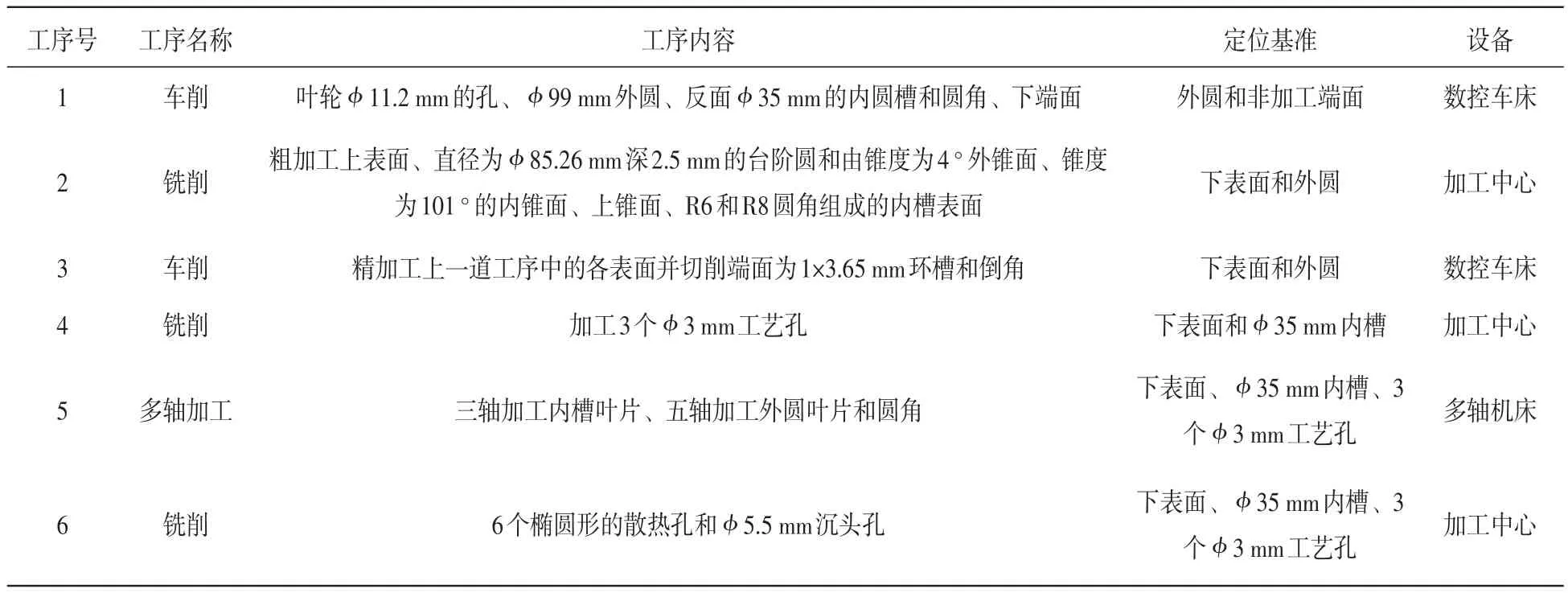

表1 渦輪增壓葉輪的加工工藝

圖2 專用定位元件一零件圖

2 渦輪增壓葉輪的加工工藝方案

葉輪零件的尺寸精度不高,只有?35 mm的圓槽有尺寸公差要求,且該尺寸公差只達IT9,但葉輪要具有一定的形狀要求,葉輪共有9個葉片,均勻分面在360°的圓周內,葉片厚度只有1 mm,表面精度要求達到Ra1.6,該零件的加工其難點是葉片的加工。根據葉輪的工藝要求,擬定加工工藝如表1。

3 渦輪增壓葉輪加工中專用夾具的設計

(1)專用夾具一的設計

專用夾具一是在工序四中使用,用于在加工中心上加工3個?3 mm工藝孔,圖2為專用夾具一定位件的零件圖,圖3為該工序零件的裝夾。設計時以?35 mm圓柱面和?100 mm圓柱的上表面為定位面,限制工件的5個自由度(x→、y→、z→、x?、y?)[1],再用2個壓板螺栓夾緊工件,限制工件z方向的轉動自由度(z?)[1]。

專用夾具一定位件材料是45鋼[2],尺寸設計主要考慮?35 mm圓柱的精度和高度。工件安裝在定位件上,葉輪反面?35 mm內槽與夾具中上的?35 mm圓柱需要間隙配合,已知內槽圓極限偏差為,尺寸公差等級為D9,經查手冊,夾具上?35 mm的圓柱尺寸公差等級應選為h9,極限偏差為。另外,葉輪底面 ?35 mm內圓槽深為25.78 mm,為了防止銑刀的端面在銑3個 ?3 mm的通孔時碰到圓柱的上表面,圓柱高度要小于槽深,尺寸為25.5 mm。

圖3 工序四中零件的裝夾

圖4 專用定位元件二零件

圖5 工序五中零件的裝夾

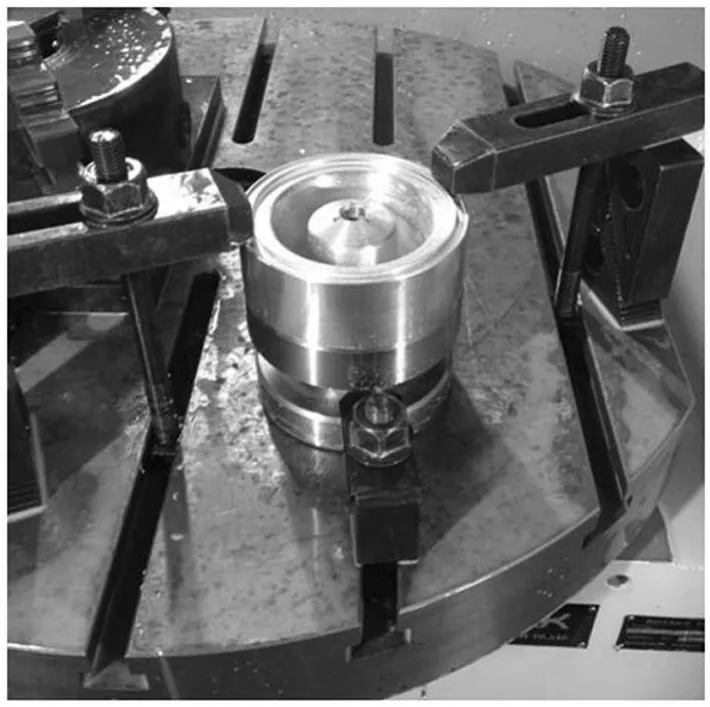

(2)專用夾具二的設計

專用夾具二是在工序五中使用,用于在五軸機床上加工葉片,圖4為專用夾具二定位件的零件圖,圖5為該工序零件的裝夾。設計時以?35 mm圓柱軸線和?100 mm圓柱的上表面為定位面,限制工件的5個自由度(x→、y→、z→、x?、y?)[1],以3個?2.75 mm為定位銷柱來限制工件的z?轉動自由度[1],再在夾具上表面設計一個M10螺紋孔,用螺釘擰緊后夾緊工件。

圖6 專用定位元件三零件圖

專用夾具二定位件材料是45鋼[2],尺寸設計主要考慮?35 mm圓柱的精度和高度、定位銷柱的位置以及夾具總的高度尺寸。?35 mm圓柱的精度要求與專用夾具一定位件的直徑尺寸相同,高度可緊貼工件?35 mm槽頂面,尺寸為25.7 mm。定位銷柱的位置主要考慮定位銷柱均勻分布的定位圓和2個定位銷柱與定位元件上對刀面的位置關系。定位銷柱的分布定位圓取決于葉輪上3個?3 mm工藝孔的定位圓,2個定位銷柱的垂直中心平面必須與一個對刀面平行,以保證葉輪加工時?3 mm的孔和葉片的位置關系。為防止加工中發生碰撞,夾具的高度主要考慮五軸機床主軸頭的最大半徑和定位元件二下端壓板螺栓的高度,定位件二的高度要大于兩者之和,加工該葉輪采用的五軸機床是哈挺XR600 5AX,主軸頭的最大直徑處尺寸為?250 mm,因此將專用夾具二定位件的高度尺寸設計為250 mm。

(3)專用夾具三的設計

專用夾具三是在工序六中使用,用于在加工中心上加工葉輪上的散熱孔和沉頭孔,圖6為專用夾具三定位件的零件圖,圖7為該工序零件的裝夾。專用夾具三限制工件的自由度與專用夾具二相同,但該工序工件的夾緊是用2個壓板螺栓。

專用夾具三定位件材料是45鋼[2],主要尺寸?35 mm圓柱的精度和高度與專用夾具一相同,定位銷柱的設計尺寸與專用夾具二定位件相同。在該工序中,定位銷柱主要作用是保證加工葉輪上6個橢圓形的散熱孔與工藝孔的位置關系。

4 渦輪增壓器葉輪葉片加工刀路的編制

(1)內槽葉片粗加工(等高輪廓銑+平面銑削[3])

1)粗加工、半精加工

圖8 內槽粗加工

設置工藝參數:選擇直徑為D6 mm的直柄立銑刀,進給率設置為6 000 mm/min,主軸轉速為20 000 r/min。切削層深度為0.8 mm,留側面余量2 mm(半精加工為0.15 mm),底面余量0.1 mm。逆銑,選擇沿外形下刀,斜角3°。切削走刀方式設定為深度優先。

2)底面半精加工

設置工藝參數:切削用量、余量不變,采用平面銑削方式,加工區域為內槽底面,切削走刀方式設定為跟隨部件。形成刀路如圖8所示。

圖9 內槽葉片側壁精加工

(2)內槽葉片側壁精加工(等高輪廓銑[3])

設置工藝參數:選擇直徑為D6 mm的直柄立銑刀,進給率設置為1 000 mm/min,主軸轉速為15 000 r/min。切削層深度為5 mm,側面和底面余量均為0。逆銑。形成刀路如圖9所示。

(3)外圓葉片的粗加工(等高輪廓銑[3])

使用偏移5.5的輔助曲面區分粗加工與半精加工。設置工藝參數:選擇直徑為D6 mm的直柄立銑刀,進給率設置為6 000 mm/min,主軸轉速為18 000 r/min。留側面余量0.5 mm,底面余量0.1 mm。切削層深度為0.7 mm(半精加工為0.5 mm)。形成刀路如圖10所示。

(4)內槽葉片清角精加工(等高輪廓銑[3])

設置工藝參數:選擇直徑為D4mmR2mm的直柄球銑刀,進給率設置為3 000 mm/min,主軸轉速為15 000 r/min。切削層深度為0.5 mm,側面與底面余量為0 mm。切削走刀方式設定為深度優先,在切削方式中使用選擇D8mm的立銑刀作為參考刀具計算刀路。形成刀路如圖11所示。

(5)外圓葉片的精加工

設置工藝參數:選擇直徑為D4mmR0.5mm的直柄球銑刀,進給率設置為6 000 mm/min,主軸轉速為20 000 r/min。側面與底面余量為0 mm。切削層深度為0.5 mm。形成刀路如圖12所示。

(6)內槽底面精加工(平面銑削方式[3])

設置工藝參數:選擇直徑為D4mmR0.5mm的直柄牛鼻立銑刀,進給率設置為1 500 mm/min,主軸轉速為16 000 r/min。留部件余量為0.1 mm,部件半精加工底面余量為0.1 mm(精加工為0 mm)。切削走刀方式設定為跟隨部件。形成刀路如圖13所示。

圖10 外圓葉片的粗加工

圖11 內槽葉片清角精加工

圖12 外圓葉片的精加工

圖13 內槽底面精加工

圖14 內槽底面清角

圖15 內槽葉片圓角精加工

圖16 外圓葉片的倒圓角

(7)內槽底面清角(等高輪廓銑[3])

設置工藝參數:選擇直徑為D4mmR0.5mm的直柄牛鼻立銑刀,進給率設置為2 500 mm/ min,主軸轉速為15 000 r/min。留部件與最終底面余量為0 mm。切削層深度為0.2 mm。直接加工底面。形成刀路如圖14所示。

(8)內槽葉片圓角精加工(區域銑削方式[3])

設置工藝參數:選擇直徑為D4mmR2mm的直柄球銑刀,進給率設置為3 500 mm/min,主軸轉速為20 000 r/min。部件余量為0。順銑,選擇沿外形下刀,斜角3°。切削走刀方式設定為跟隨周邊。形成刀路如圖15所示。

(9)外圓葉片的倒圓角(區域銑削方式[3])

設置工藝參數:選擇直徑為D4mmR2mm的直柄球銑刀,進給率設置為8 000 mm/min,主軸轉速為20 000 r/min。部件余量為0。順銑,選擇沿外形下刀,斜角3°。切削走刀方式設定為跟隨周邊。形成刀路如圖16所示。

5 結束語

渦輪增壓葉輪是一個包含數控車、加工中心、多軸機床加工的綜合性數控生產案例,本文結合該實例,分析了葉輪的工藝要求,提出了合理的工藝方案,重點分析了葉輪加工中專用夾具的設計,以及葉片加工刀路的編制。實際加工表明,該方案的實施保證了葉輪的整體精度,達到客戶的要求,也提高了生產效率[4-5]。

[1]陳旭東.機床夾具設計[M].北京:清華大學出版社,2010.

[2]吳拓.現代機床夾具設計[M].北京:化學工業出版社,2011.

[3]吳惠文,黃育佳,姜星.UG NX數控加工案例精講[M].北京:中國出版集團,2011.

[4]王愛琴,石登云,祝雅芳.基于齒輪箱體零件特征相似的夾具設計 [J].機電工程,2013(11):1362-1365.

[5]何小江.復雜殼體零件的加工工藝與數控編程[J].機電工程技術,2013(3):77-79.

Analysis of Turbo Impeller Processing Technology

ZHAO Xiao-xia,LIU Yi

(Guangzhou Senior Technical School,Guangzhou510410,China)

The structure of turbo impellers is complex and its blade is thin,so NC machining is used,such as NC lathes and multi-axis machines.Analyzing the technological requirements of turbo impellers,the paper gives a logical technological program,highlighting the design of the special fixtures in impeller machining,as well as the compiling of tool path of the blade.Practice shows that the program ensures the overall accuracy of impeller,improves the productivity and meets customer requirements.

turbo impellers;processing technology;fixtures;tool path

TG506

B

1009-9492(2014)07-0027-05

10.3969/j.issn.1009-9492.2014.07.009

趙曉霞,女,1975年生,江蘇人,大學本科,講師。研究領域:機械設計、機械制造。已發表論文5篇。

(編輯:阮 毅)

2014-05-30