礦漿預熱器串級控制系統的設計與實現

摘 要:針對鎳鈷濕法冶金高壓酸浸礦漿的預熱生產過程工藝復雜機理以及參數波動頻繁情況,提出了一種基于串級-前饋控制的理論,在傳統的PID的閉環回路調節系統的基礎上增加了前饋補償。設計了信息管理和過程控制兩層結構組成的高壓酸浸生產過程綜合自動化系統,通過對三級預熱給料泵的前饋-串級控制策略的現場調試、運行。結果表明:所設計的控制方案較好的克服二次干擾效果顯著,穩定了預熱器的液位波動,從而達到間接控制高壓釜生產效率,使系統的性能得到進一步的改善。

關鍵詞:前饋補償;串級控制;高壓酸浸;礦漿預熱

引言

高壓酸浸是鎳鈷濕法冶金工藝中的核心技術,而礦漿預熱是高壓酸浸生產工藝中進入高壓釜前對礦漿處理的基礎及重要組成部分,礦漿預熱過程的安全、穩定控制是保證高壓酸浸生產過程工藝參數穩定以及后續浸出產品質量與效率的重要因素。[1]

文章通過對礦漿預熱過程中的擾動變量的研究,針對閃蒸槽蒸汽壓力變量具有波動大、預熱器給料泵流量相應速度快和預熱器液位變量滯后大等特點,提出一種前饋補償的PID串級控制策略對預熱器的液位進行控制,并實際應用在現場環境中,運行正常、可靠。

1 礦漿預熱工藝描述

礦漿由低溫預熱器給料泵的驅動下從低溫預熱器頂部沖入,從后續工藝低壓閃蒸槽返回的蒸汽從低溫預熱器底部進入,經過內部熱交換隔板的實現上下對流,完成第一次預熱,使礦漿達到指定溫度。在熱交換過程中,礦漿順熱交換隔板與蒸汽充分接觸,吸收熱量使溫度升高,而蒸汽由于溫度降低,壓力減少,部分蒸汽冷凝為液體,使預熱器的液位增加。預熱后的蒸汽,沿著預熱器頂部出口管道進入到排氣緩沖器,再接受洗滌、冷凝、再利用等處理。[2]依次通過低、中、高三級礦漿預熱,使礦漿溫度達到230~270℃,壓力達到4~5MPa的高溫高壓條件,滿足生產工藝生產需要。

2 礦漿預熱控制系統

2.1 控制系統設計

本系統應用于某大型冶煉企業,集成生產信息管理、監視與操作和流程控制的DCS系統。采用Honeywell公司EPKS系統完成整個礦漿預熱計算機控制。選配2臺服務器(冗余配置),2臺操作員站,2臺工程師站和4臺C300控制器(冗余配置)等。日常運行中,操作員通過操作員站完成礦漿預熱的監控,工程師或者其他管理者通過服務器進行系統的管理、設置、備份及控制程序的下裝、激活、修改等系統管理功能。

2.2 控制回路設計

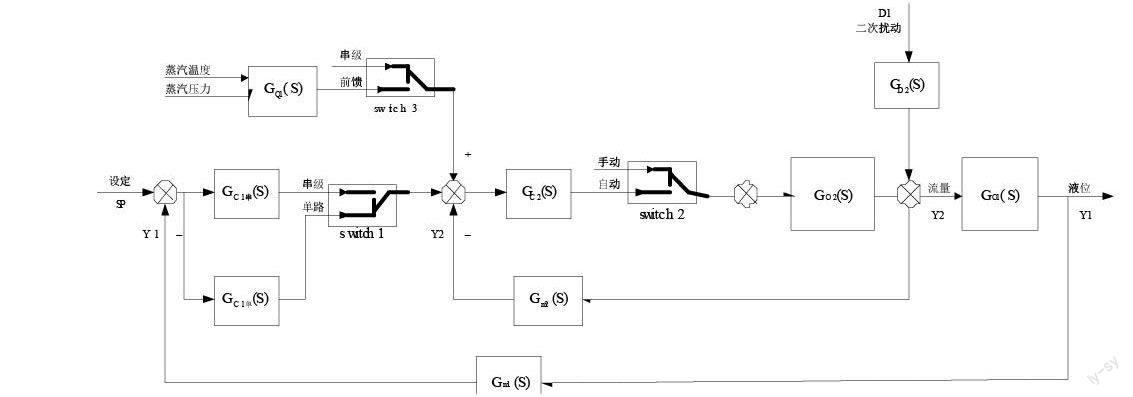

預熱器液位受多種因素干擾,其過程參數多為動態變化。為保證預熱器升溫過程中液位的穩定,同時為更好的仰制各種因素的干擾,本設計采用前饋-串級控制結構,保證礦漿預熱過程的順利進行。如圖1所示。

圖1 預熱器串級-前饋控制回路設計原理圖

控制回路分為液位PID控制器、流量反饋控制器和前饋補償控制器。預熱器液位控制作為外環,以預熱器核液位計檢測值作為反饋值,采用反饋PID控制器模塊,實時計算使得預熱器液位保持核定的流量設定值;預熱器流量控制作為內環,根據外環計算的流量設定值和實際進口礦漿流量檢測值進行比較,以偏差作為輸入信號,利用流量PID控制器模塊,通過改變預熱器給料泵的頻率值,從而改變預熱器進料量,能夠有效的克服礦漿流量的波動,使得預熱器液位保持在設定值區間內。同時采用前饋補償控制器對預熱器進口流量的設定值進行前饋補償,以達到穩定預熱器液位的目的。[3] [4]

3 系統調試

現場通過手動模式設定預熱器給料泵的初始啟動頻率,根據現場實際需要和預熱器給料泵的實際情況,啟動預熱器給料泵,逐漸改變泵的輸出頻率,在出口流量達到目標值后,把流量控制回路投入自動模式。通過逐漸改變流量設定值,在實際液位達到目標值并穩定后,副環流量環投入自動控制狀態,主環投入串級-前饋運行。分別設置比例增益(P)、積分時間(I)、微分時間(D),保持液位穩定在一定區間后調整前饋系數,并在實時趨勢窗口觀察預熱器液位、流量、蒸汽壓力等曲線,反復調整幾個參數,直到得到滿意的控制曲線。

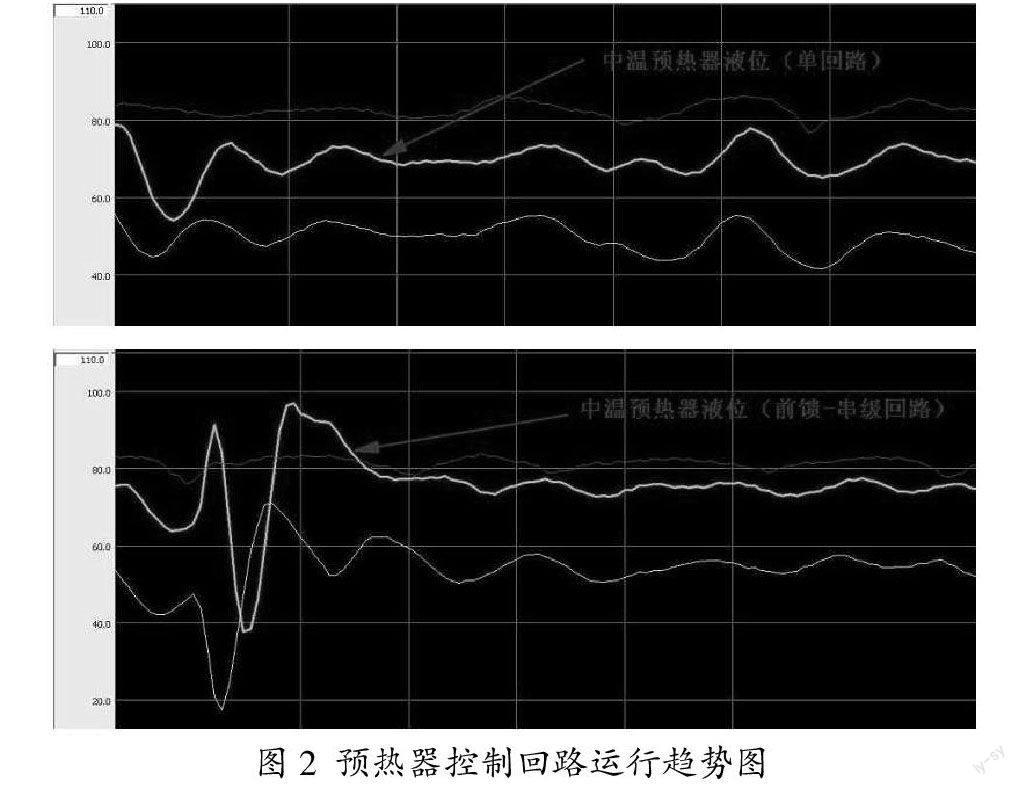

從兩個趨勢圖中可以看出,采用串級-前饋回路控制系統投入后,雖然受到進料的影響,對三級預熱器的液位產生一定的影響,但是液位波動基本在設定液位±2%范圍內變化,遠遠好于預熱器在單回路控制時液位受到干擾量的波動范圍,能夠很好的滿足高壓酸浸工藝的需要。如圖2所示。

圖2 預熱器控制回路運行趨勢圖

4 結束語

文章針對礦漿預熱器過程內部機理復雜,且干擾變量動態變化的情況,提出一種基于前饋補償的預熱器液位串級控制系統,同時引入前饋控制克服蒸汽壓力和溫度不可控擾動參數對系統的干擾。串級-前饋回路控制系統與單回路控制系統在質量指標上進行比較,預熱器液位變化范圍大大縮小,液位變化受蒸汽壓力波動的影響較小,整個礦漿預熱的自動調節過程,基本達到物料、能量平衡,確保了高壓酸浸產品質量穩定。

參考文獻

[1]蘭興華.鎳的高壓濕法冶金[J].世界有色金屬,2002,1:25-26.

[2]時新江,劉孝章,李婷,等.原礦漿預熱器的焊接工藝[J].焊接,2005,3:28-30.

[3]任彥碩.自動控制系統[M].2007,238-245.

[4]于航,李鳳霞.OPC技術在HONEYWELL平臺的應用[J].小型微型計算機系統,2010.