大型水泵轉輪加工工藝

委志雄

摘 要:文章介紹了牛欄江-滇池補水工程水泵轉輪的結構和加工特點。主要針對轉輪加工中的典型問題及用數控機床檢查和測量轉輪進、出水邊葉輪直徑尺寸的工藝方法,轉輪兩次靜平衡的特點及調整中心精車轉輪去除轉輪殘余不平衡力矩的工藝方法。

關鍵詞:轉輪;機床測量;工藝方法;靜平衡

1 前言

牛欄江-滇池補水工程項目裝有4臺21.4MW水泵機組,為目前亞洲最大的水泵機組。項目建成后重點向滇池補充生態水,改善滇池水環境,在昆明發生水危機時,提供城市生活及工業用水。機組轉輪結構特殊,按以往的加工制造經驗,很難保證轉輪部分關鍵技術要求,因此,需要采取有效的工藝措施,以保證轉輪加工的質量。

2 轉輪主要技術參數

3 轉輪結構特點及加工難點

3.1 轉輪葉片流道長,上冠與下環開口尺寸較小,焊接可達性不佳。

3.2 葉輪直徑(轉輪進、出水邊截面線對應直徑尺寸)的保證。

3.3 轉輪配重空間的確定及殘余不平衡力矩的保證。

4 加工方案

針對轉輪焊接變形遺留的問題和加工難點,前期及加工過程中經過多次研究與實踐,最終完全達到設計要求,保證了產品質量,具體如下:

4.1 轉輪裝焊后變形問題的解決

由于轉輪葉片流道長,上冠與下環開口尺寸較小,強度較差,焊接可達性不佳等原因。轉輪焊接后上冠上平面平面度較差,高低點差值達4.8mm左右,上冠與下環間開口尺寸很難滿足設計公差(0.30mm)要求,以上問題只能留在加工序中來解決。后序采用如下工藝方法進行加工:

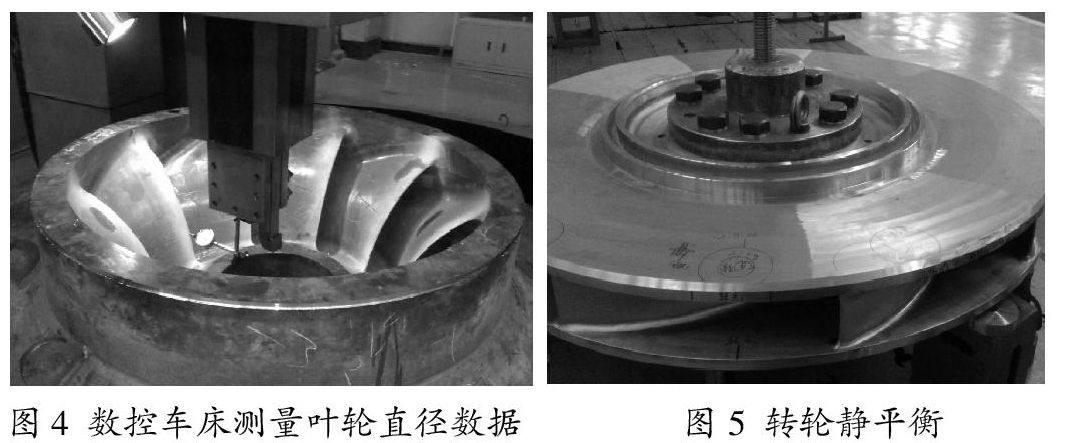

(1)對轉輪進行全面劃檢,確定上冠梳齒與下環下平面的加工余量后,經過計算在保證上冠強度的前提下對上冠上平面進行加工見平處理,后序鏟磨序中又對其進行了全面的修磨、拋光處理。

(2)針對轉輪焊接后實際開口偏大及公差要求較高的問題,先按高寬1:15的比例對開口內側進行長焊,上車床在外圓處車5mm寬基準面,由鏟磨對里側長焊區域進行粗磨,鉗工用砂輪機進行精磨、拋光。

通過以上工藝方法很好的保證了上冠的平面度,以及轉輪開口尺寸,同時也提高了產品的外觀質量。

4.2 葉輪直徑的保證

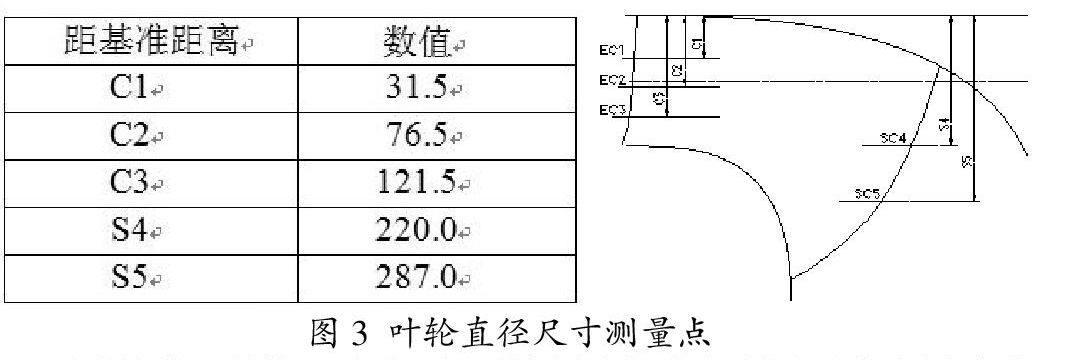

由于葉輪出水邊直徑尺寸(如圖3:C1、C2、C3基準點對應葉片邊緣直徑尺寸)關系到泵的揚程,為重要技術參數,直徑偏小就意味著泵的揚程不夠,但是此轉輪為9葉片,直徑尺寸無法直接用尺測量。因此采用如下方法配合機床進行測量并修復:

(1)轉輪上數控立車在下環外圓車測尺圓,利用百分表測葉片截面線點到測尺圓的尺寸、根據測尺圓尺寸計算出葉輪進、出水邊直徑尺寸,測量后葉輪出水邊直徑尺寸普遍偏小(5~9)mm。

(2)針對直徑尺寸偏小的問題,經過多次研究、論證,對葉片出水邊外圓處長焊,鏟磨利用葉片頭部型線樣板進行修磨、拋光,修磨后上數控立車進行復測,反復長焊、修磨后完全滿足了設計±2mm的公差要求。

4.3 轉輪配重空間的確定及殘余不平衡力矩的保證

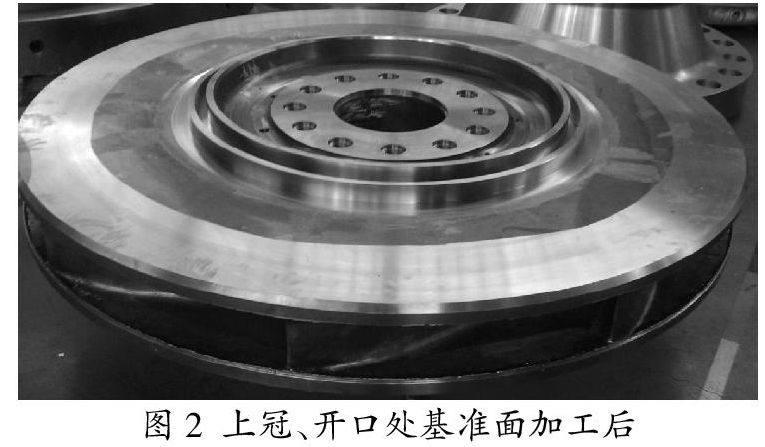

由于轉輪沒有內腔,無放置配重物的空間,轉輪殘余不平衡力矩僅為2.5Nm,按以往的工藝方法:轉輪粗車→粗鏜→精車→精鏜→靜平衡進行轉輪加工,如果最后轉輪不平衡力矩較大,容易出現不平衡力矩無法消除的現象。因此,該轉輪采用的工藝方法為:轉輪粗車→粗鏜→粗平衡→調整轉輪中心精車→精鏜→精平衡。采用轉輪增加一次靜平衡和調整中心重新加工轉輪的工藝方法,能有效的保證轉輪加工后殘余不平衡力矩符合設計要求。

轉輪第一次平衡后,殘余不平衡力矩為90Nm,采用重新確定轉輪中心的方法進行精加工轉輪,加工后再次平衡,殘余不平衡力矩為9.2Nm,不平衡力矩降為約原來十分之一,作用非常明顯。調整轉輪中心的作用是將轉輪的重心進行偏移,消除轉輪一部分偏心重量,減少轉輪殘余不平衡力矩。

轉輪第二次平衡(圖5)后,在轉輪下環下平面處鉆孔,采用去除重量的方法,去除轉輪重點位置的重量。

通過以上轉輪調整中心配車及去除重量的工藝方法加工轉輪,轉輪平衡后殘余不平衡力矩為2.1Nm,符合圖紙殘余不平衡力矩最大2.5Nm的要求。

5 結束語

滇池補水工程水泵轉輪的制造,完全達到了設計要求和業主的驗收標準。轉輪加工采用的工藝方法填補了我公司及國內大型水泵轉輪加工制造的技術空白,為以后此類機組的生產積累了技術儲備,提供了大量實際生產經驗。