面向刀具磨損在機檢測的機器視覺系統

賈冰慧,全燕鳴,朱正偉

(華南理工大學機械與汽車工程學院,廣東 廣州 510640)

面向刀具磨損在機檢測的機器視覺系統

賈冰慧,全燕鳴,朱正偉

(華南理工大學機械與汽車工程學院,廣東 廣州 510640)

針對數控機床加工環境,就如何快速定量檢測刀具磨損狀況的問題,開發在機環境下的機器視覺檢測裝置。根據圖像灰度分布區域差異性特點,提出基于8連通鄰域搜索的交互式刀具磨損提取算法。實驗結果表明:該檢測方案誤差可控制在5%范圍內,能夠滿足機械加工的要求。

精密工程測量;在機檢測;鄰域搜索;刀具磨損;機器視覺

0 引 言

刀具作為金屬切削過程的主要執行者,不可避免會出現磨損現象,定量檢測刀具磨損狀況,是保證加工質量和效率的前提。傳統的刀具磨損檢測有間接檢測法和直接檢測法。間接檢測法是利用刀具磨損狀態對不同工作參數的影響,測量反映刀具磨損程度的相關參量,其中常用方法有切削力檢測法、聲發射檢測法、振動信號檢測法、電流信號測量法等[1-4]。間接法能在線檢測刀具狀態,不影響加工過程,但干擾檢測的干擾因素太多,檢測結果精度無法保證。直接檢測法能夠識別刀刃外觀、表面品質或幾何形狀變化,目前主要方法有射線檢測法、光學測量法、計算機圖像處理法等[5-7]。直接檢測法檢測結果真實、準確,但是只能停機離線檢測,占用工時,影響機械加工的效率和經濟效益。針對現有刀具磨損檢測方法的不足,本文設計了一種刀具磨損在機檢測的機器視覺系統,可以安裝在機床上獲取在機刀具圖像,并現場快速分析刀具圖像信息而得到刀具磨損的定量測量。

1 視覺檢測裝置的設計

面向刀具磨損在機檢測的視覺檢測裝置,包括多自由度機械臂、圖像獲取機構和微型計算機。考慮到機床環境,視覺檢測裝置必須滿足占用空間小、可跨尺度、自動精密檢測的需求。

1.1 多自由度機械臂設計

文中設計的機械臂,能夠直接在機床有限空間內對裝在主軸上的刀具自動進行宏觀形狀尺寸和微觀磨損圖像獲取,攝取的圖像質量高,檢測結果準確。

該機械臂包括縱移機構、旋轉機構、橫移機構和翻轉機構4個部分。縱移機構的末端通過旋轉機構與橫移機構連接,翻轉機構安裝于橫移機構上,CCD工業相機安裝于翻轉機構內;縱移機構、旋轉機構、橫移機構、翻轉機構中的電機都通過集成驅動板與計算機連接。CCD工業相機通過USB2.0數據線與計算機連接。機器視覺檢測裝置結構如圖1所示。

圖1 機器視覺檢測裝置結構示意圖

機械臂采用TB6560電機驅動集成模塊對各個電機進行控制,實現圖像獲取機構在各維的自動運動,滿足刀具在機檢測的拍攝要求。拍攝刀具圖像時,首先利用計算機對圖像獲取機構進行初始化;然后在計算機中輸入對各個步進電機的控制指令,機械臂攜帶CCD工業相機走到相應的拍攝位置:當鏡頭與刀具之間的距離較遠時,相機拍攝刀具側面圖像,從而可以檢測刀具側面形狀尺寸;而當鏡頭與刀具之間的距離較近時,相機拍攝刀頭局部側面圖像,從而檢測刀頭側面的微觀狀態,如刀具磨損程度。在此基礎上,再借助機床主軸帶動刀具旋轉,則可以檢測刀具整個圓周表面。

在設計制造機械臂時,必須對各部分傳動裝置、部件進行優化,盡量減小機器運行所帶來的震動,保證銜接部件平滑度和機身穩定度。過大的震動將會導致獲取的圖像不清晰,不能滿足刀具磨損檢測的需求。

1.2 圖像獲取機構設計

圖像獲取機構包括相機和光源,相機固定安裝于翻轉架內,光源安裝于相機鏡頭的前方。鏡頭前端安裝有平光保護罩,從而防止油霧及切屑污染鏡頭,影響圖像的質量和檢測結果。機床主軸外殼體的下端設置背光源,在對刀具進行側面攝像時,使用背光源可去除背景的干擾并增強照明。

基于實用性考慮,檢測相機采用百萬像素級數字式黑白工業相機。相機與鏡頭之間有接圈以調節視場與物距關系,在125mm物距內拍攝顯微磨損視場不小于20mm×20mm,在300mm物距內拍攝宏觀尺寸視場不小于65mm×65mm。

2 圖像處理分析

在所獲圖片中可以觀察到刀具磨損區域的灰度與背景灰度、刀具其他部位的灰度有明顯差異,然而在磨損區域內部,灰度也是有遞變的。針對刀具磨損區域的灰度分布特點,提出了基于8連通鄰域搜索的交互式缺陷提取算法。圖2是刀具缺陷提取算法的基本流程。

圖2 刀具缺陷提取算法基本流程圖

2.1 圖像預處理

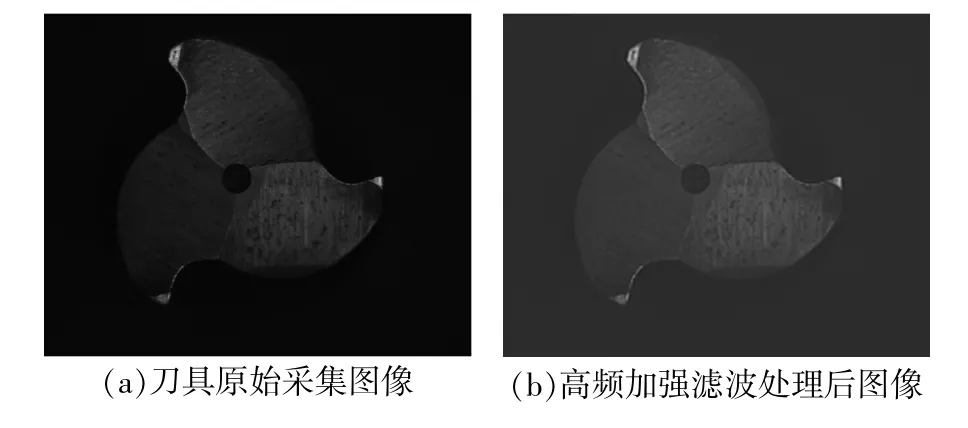

對于相機獲取的刀具圖像,背景除了噪聲外,大部分都為緩慢變化的低頻部分,而刀具磨損與背景灰度有明顯差異,屬于圖像中的高頻部分,采用高通濾波器能很好地抑制低頻分量,讓高頻分量順利通過,同時在灰度過渡邊緣,有明顯的銳化效果,這樣處理使得刀具磨損區輪廓更為清晰,利于后續對刀具缺陷的提取[8]。然而普通的高通濾波器偏離了直流項,從而把圖像的平均值降低到零,一種補償的方法就是采用高頻加強濾波。

對于所獲取的圖像,采用頻域高頻加強濾波予以處理,能獲得理想的效果,如圖3所示。所謂高頻加強濾波,即是在高斯濾波器函數前乘以一個常數,再增加一個偏移[9],如下式所示:

式中:Hhfe(u,ν)——高頻加強濾波函數;

Hhp(u,ν)——高斯濾波函數;

a,b——大于零的常數。

圖3 高頻加強濾波處理效果

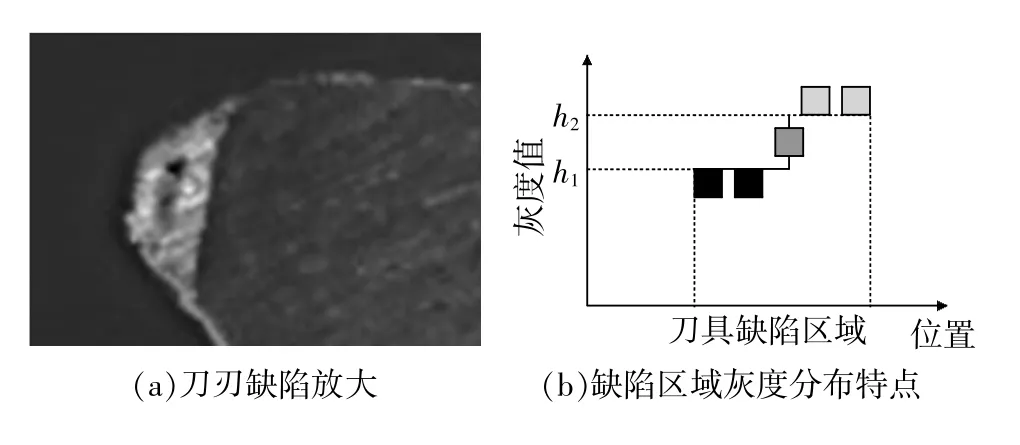

在所獲圖片中可以觀察到刀具磨損區域的灰度與背景灰度、刀具其他部位的灰度有明顯差異,然而在磨損區域內部,灰度亦是不均勻的(如圖4所示)。針對刀具磨損區域的灰度分布特點,提出了基于8連通鄰域搜索的交互式缺陷提取算法。

圖4 刀刃缺陷區域灰度分布說明

2.2 基于8連通鄰域搜索的交互式缺陷提取算法

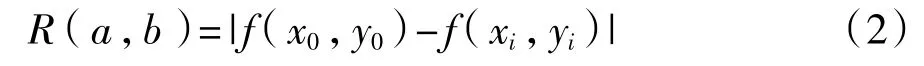

經高頻加強濾波處理后的圖像,刀具磨損區域整體灰度值較高,其他區域灰度值較低,據此用戶可識別出磨損區域(如圖3(b)所示)。在此區域內單擊鼠標,鼠標位置對應的圖像點為原始點a(x0,y0),f(x0,y0)是原始點的灰度值,t為閾值門限。以(x0,y0)為起始點,采用8連通鄰域搜索方法查找周圍各像素點b(xi,yi),各點灰度值為f(xi,yi),定義兩點相似性度量如下:

若R(a,b)≤t,則說明當前點(xi,yi)為滿足閾值門限標準和連接標準的感興趣點。以該方法遍歷搜索區域中的各像素點,由此可分離感興趣點和背景點,感興趣點的集合即為所要提取的刀具磨損區域。閾值門限t的取值是影響檢測精度的重要因素,在檢測環境(主要是光照條件)有差異的情況下,t的最優值不同。因此,在不同環境下檢測時,需要做準備實驗確定t的最優值,對于本文實驗環境,總結前期實驗測試結果,t推薦參考值為20灰度級。

2.3 形態學區域填充

采用上述交互式缺陷提取算法初步提取的缺陷區域,內部會有些微孔洞,影響缺陷定量檢測的精度。因此,需要對初步提取的缺陷區域進行形態學區域填充。

將圖像f(x,y)用集合A表示,A為一個包含子集的集合,其子集的元素均是區域的8連通邊界點,令X0為邊界內一點,將其灰度值賦為1,B是用來填充8連通邊界的十字結構元素,使用如下過程將整個邊界內區域用1填充:

當Xk=Xk-1,則算法在迭代的第k步結束。Xk和A的并集,即是填充后的結果[10]。

將被測刀具端面各刃依次順時針編號為A刃、B刃、C刃,圖像經形態學填充后結果如圖5所示。

2.4 像素當量的標定

像素當量是圖像測量系統中最重要的參數,該參數對最終標定精度與測量精度有著決定性的影響[11]。目前,圖像測量系統的標定多采用標準件法,即把尺寸為L的標準件的精確尺寸與圖像處理出的像素數N進行比值,那么該物距下的像素當量M可以通過下式計算得出:

圖5 圖像處理結果

像素當量單位為mm/pix、μm/pix。

本文中設計的刀具在機檢測視覺系統能夠跨尺度完成對刀具宏觀尺寸的測量及微觀缺陷的檢測。因此在系統工作過程中,拍攝物距是在一定范圍內的變化值。若在各個拍攝物距都使用標準件法逐一標定,將嚴重影響系統的工作效率。本文采用多項式擬合的方法求取各個物距下的像素當量。

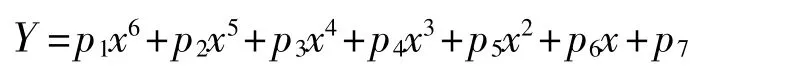

實驗已知50~80 mm的物距范圍能滿足所有的檢測需求,因此50~80mm的物距范圍內,以1mm為變化量,得到標準件尺寸在不同物距圖像中的像素值,利用式(4)計算每個物距下對應的像素當量Mi,(i=50,51,…,80)。以物距x為自變量,像素當量Y為因變量,通過Matlab數學工具箱對所得到的31組數據進行處理,最優擬合結果為6次多項式。

其中x∈[50,80](mm);p1,p2,…,p7取值如下:

利用多項式(5)可以方便計算出各個物距x下的像素當量Y,單位為mm/pix。

3 實驗結果分析

在國家標準中,通常以后刀面最大磨損寬度VBmax為標準衡量刀具的磨損情況[12],對于不同加工要求的刀具,允許的最大磨損范圍介于0.2~2mm之間。

用上述檢測裝置拍攝的三刃立銑刀端面圖像,經加強濾波預處理后,通過基于8連通鄰域搜索的交互式缺陷提取算法,提取刀具磨損區域,利用Matlab軟件擬合出缺陷區域最小外接矩形,計算短邊像素數即可獲得刀具磨損量VBmax。實驗測量結果和顯微鏡測量結果對比見表1,可見文中機器視覺系統的檢測誤差在5%范圍內,能夠滿足機械加工的要求。

表1 實驗檢測結果和顯微鏡測量結果對比

4 結束語

本文根據在機檢測刀具磨損的環境條件和所獲取圖像的灰度分布特點,設計了能夠在機獲取清晰圖像的視覺檢測裝置,提出基于8連通鄰域搜索的交互式缺陷提取算法,使用形態學區域填充對圖像做后續處理,利用多項式擬合求取各個物距下的像素當量。實驗結果表明,本文設計的系統能夠滿足機械加工的要求。該方案克服了傳統檢測方法精度差、不能在機檢測的缺點,在保證精度的前提下,實現刀具直接在機檢測。

[1]黃遂,傅攀,朱麗琴.刀具磨損檢測系統的實用化研究[J].中國測試,2009,35(1):107-110.

[2]Gómez M P,Hey A M,Ruzzante J E,et al.Tool wear evaluation in drilling by acoustic emission[C]∥Physics Procedia,2010(3):819-825.

[3]Chen X Q,Li H Z.Development of a tool wear observer model for online tool condition monitoring and control in machining nickel-based alloys[J].Int J Adv Manuf Technol,2009(45):786-800.

[4]Patra K,Pal S K,Bhattacharyya K.Artificial neural network based prediction of drill flank wear from motor current signals[J].Applied Soft Computing,2007(7):929-935.

[5]Sortino M.Application of statistical filtering for optical detection of tool wear[J].International Journal of Machine Tools&Manufacture,2003(43):493-496.

[6]Fadare D A,Oni A O.Development and application of machine vision system for measurement of tool wear[J]. RPN JournalofEngineering and Applied Sciences,2009,4(1):42-49.

[7]張悅.基于計算機視覺的刀具磨損檢測技術的研究[J].機械工程與自動化,2008,27(4):107-109.

[8]張輝,王耀文,周博文.基于機器視覺的液體藥品異物檢測系統研究[J].儀器儀表學報,2009,30(3):548-553.

[9]Gonzalez R C,Woods R E.Digital image processing second edition[M].Publish House of Electronics Industry,2007:75-80.

[10]Jiang H Y,Zhang Y H,Zhang B.PCA-based region growing method and its application on spleen segmentation[J].Advances in Information Technology and Industry Applications,2012(136):697-707.

[11]付鵬,高曉蓉.基于矩的亞像素邊緣檢測算法的對比研究[J].微計算機信息,2007,23(6):264-266.

[12]GB/T 16460—1996立銑刀壽命試驗[S].北京:中國標準出版社,1996.

Machine vision system for on-machine tool wear detection

JIA Bing-hui,QUAN Yan-ming,ZHU Zheng-wei

(School of Mechanical and Automotive Engineering,South China University of Technology,Guangzhou 510640,China)

Considering the environment of CNC machining,the authors proposed a method for detecting tool wear condition rapidly and quantitatively in this paper.Firstly,considering the CNC machine tools processing environment,they designed an intelligent visual detection device in the machine environment.Then,according to the characteristics of the image gray distribution of regional differences,an interactive algorithm based on 8 connectivity neighborhood search of tool wears was proposed.Experimental results show the program error is in the range of 5%.The result indicates this method is able to meet the requirements of the machining.

precise engineering surveying;on-machine detection;neighborhood search;tools wear;machine vision

TG71;TH165+.2;TP75;TG115.5+8

:A

:1674-5124(2014)06-0060-04

10.11857/j.issn.1674-5124.2014.06.016

2014-01-16;

:2014-03-23

廣東省科技攻關計劃項目(2009A010200002)

賈冰慧(1988-),女,陜西寶雞市人,碩士研究生,專業方向為機器視覺應用與檢測技術研究。