基于模糊PID算法的船舶錨機控制系統設計

李元貴,付煥森,曹先鋒

(1.泰州學院 機電工程學院,泰州 225300;2.泰州三福船舶工程有限公司,泰州 225300)

隨著科學技術的發展,船舶自動化水平也在不斷提高,其中船舶錨機的控制方式也日趨自動化和智能化。目前,船舶錨機控制大都是采用機電液控制方式,速度控制分為有級調速和無級調速:有級調速是指交流雙速和交流3速兩種類型,通過凸輪開關可以實現電動機的正反轉,以及低、中、高3速的控制;無級調速是指以PLC為控制核心,采用變頻器的速度調節器控制速度,實現無級調速。前者控制方式的特點是控制方式簡單,成本也較低,但是精度比較低,特別是低速特性不理想,機械振動和各種損耗大;后者控制方式的特點是控制方法也簡單,成本較高,但是維護維修工作大幅度降低,上位機的界面操作比較人性化,而且能夠實時顯示相關參數;采用無級調速是錨機控制發展的趨勢。

錨機控制主要是起錨和拋錨,拋錨相對比較簡單,只要電機反轉和速度可調即可,起錨比較復雜,受力不斷變化,共分為4個過程,每個過程因為受力轉矩的不同,環境改變差異更大,電機的轉速也需要相應的變化,所以錨機很難建立精確的數學模型。對于上述分析的2種方法,無級調速要優于有級調速。模糊控制是不依賴于系統的數學模型,結合常規PID控制,能夠使錨機根據不同的環境迅速改變電機速度,實現錨機的智能化控制[1]。

1 錨機模糊控制

1.1 起錨過程分析

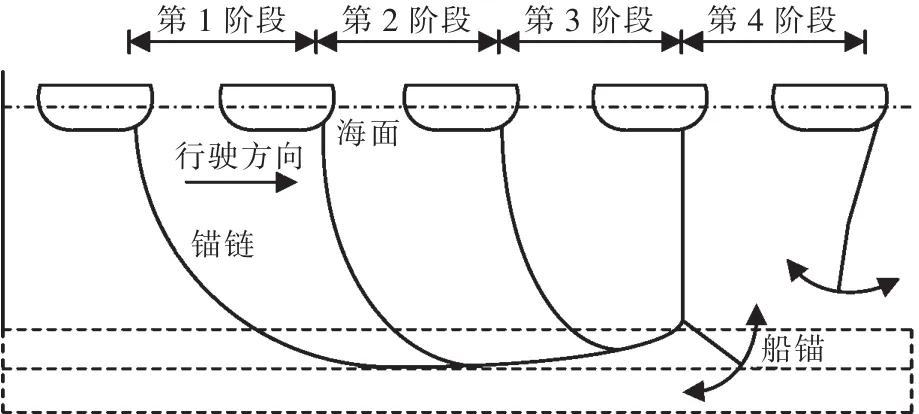

錨機控制主要是起錨工作過程比較復雜,可分為4個階段,如圖1所示。第1階段,收錨準備階段,錨機收起躺臥在海底的錨鏈,此過程錨機的負載轉矩基本沒有變化;第2階段,錨機拉動錨鏈逐漸收緊,此時錨機的負載轉矩也慢慢增大;第3階段,錨機拔錨出土,此時錨機的負載會突然增至最大,此時電機沒有及時調整最大力矩拖出船錨,一定時間內必須切斷電機主電源,否則將會導致電機堵轉燒毀;第4階段,錨機收起懸掛在海中的船錨,此時錨機負載轉矩因為船錨出土后突然減為最小,此階段后期負載轉矩變化不大,錨機全部收好船錨后完成全部動作[2]。

圖1 收錨過程示意圖Fig.1 Schematic diagram of closing anchor

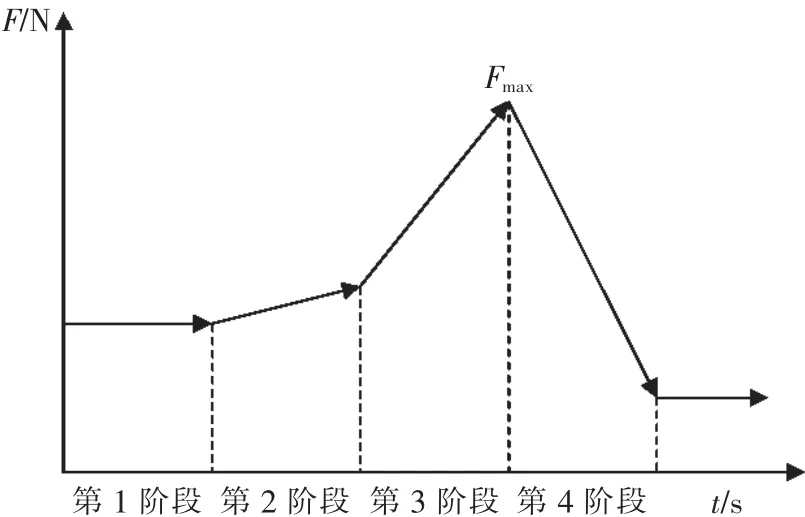

收錨過程中,錨機錨鏈上的受力不斷變化,其中第3階段船錨出土時為最大,根據圖1可分析得到錨鏈受力分析如圖2所示。

1.2 模糊PID控制

圖2 收錨過程受力分析Fig.2 Stress analysis process of closing anchor

從圖2可以發現,錨機在整個起錨過程中受力是不斷變化的,文獻[3]給出第3階段的最大值計算公式

式中:K是錨鏈與鏈輪、擎鏈器的摩擦系數;φ是錨鏈在海水中的失重系數;m為錨質量;ρL為錨鏈每米質量;h為拋錨深度。錨機的最大功率Ne為

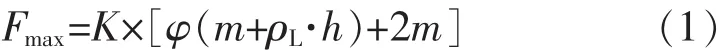

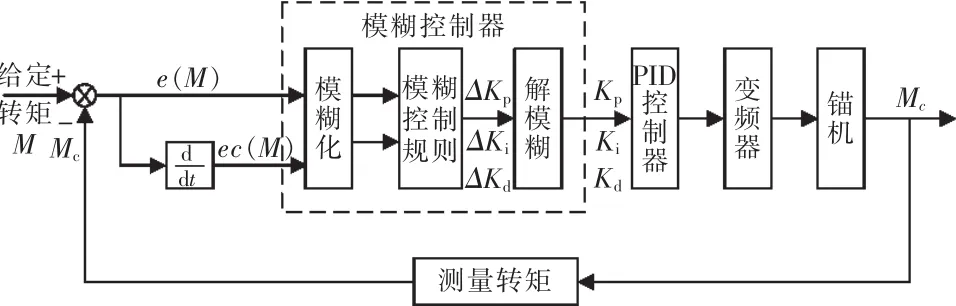

式中:ν是起錨速度;η為錨機機械效率。通過式(1)和式(2),可為選擇電機功率做參考,但船在行駛過程中,環境是根據四季不斷變化的,可能在收錨過程中遇到水草等障礙物,也會造成錨機負載的變化,錨機系統很難建立精確的數學模型,所以利用模糊控制和PID控制,根據不同階段的負載轉矩變化調整錨機速度。模糊PID控制系統如圖3所示,通過測量轉矩Mc,計算給定轉矩M和測量轉矩Mc的誤差和誤差變化率,進行模糊化、模糊控制規則得出 ΔKp、ΔKi、ΔKd, 解模糊得出 Kp、Ki、Kd的參數值,送入PID控制器再至變頻器,從而控制錨機的轉速[3-4]。模糊控制過程如圖3所示。

圖3 模糊PID控制系統框圖Fig.3 Block diagram of Fuzzy PID control system

1)模糊化

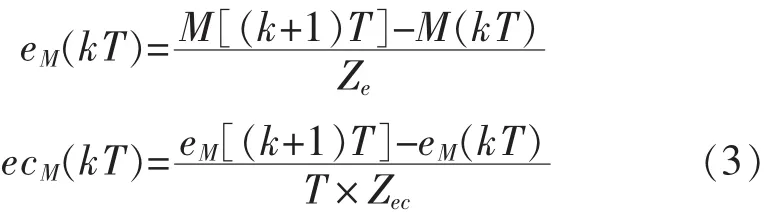

設計轉矩模糊PID的控制器時,可以利用雙輸入、3輸出模式的Fuzzy控制器結構,輸入量為e(kT)、ec(kT),輸出量為 Kp、Ki、Kd,為了方便描述,定義如下:

式中:T為采樣周期;M(kT)為第 k個轉矩給采樣值;eM(kT)為第 k 個轉矩誤差輸出采樣;ecM(kT)為第k個轉矩誤差變化率輸出采樣;Ze和Zec分別為控制誤差和誤差變化率輸出范圍的數值。

2)建立數據庫

設 e(kT)、ec(kT)的論域定義為 X={-3,-2,-1,0,+1,+2,+3}在論域上取七個量,NL、NM、NS、ZE、PS、PM、PL,對應為負大、負中、負小、不變、正小、正中、正大;e(kT)、ec(kT)采用對稱而且均勻分布的高斯三角函數。

3)規則庫和模糊推理

規則庫是根據專家的經驗積累,共有64條規則。

IF E=NL AND EC=NL,THEN ΔKp=PL,ΔKi=NL,ΔKd=PS

如果負載轉矩的誤差是負大,并且負載轉矩的誤差變化率是負大,說明錨機給定的負載轉矩和錨機實際需要的負載轉矩差別較大,所以需要ΔKp參數為正大,ΔKi參數為負大。ΔKp參數正大表示系統偏離程度嚴重,急需調整給定負載轉矩。

IF E=NL AND EC=NS,THEN ΔKp=PL,ΔKi=NM,ΔKd=NL;

IF E=NL AND EC=ZO,THEN ΔKp=PL,ΔKi=NB,ΔKd=PS;

IF E=NL AND EC=NM,THEN ΔKp=PL,ΔKi=NL,ΔKd=NS;

…

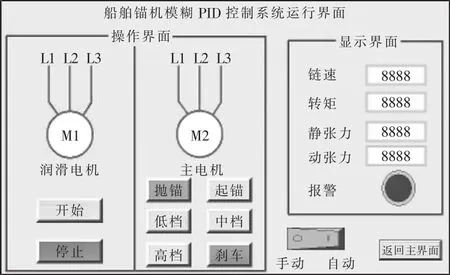

4)解模糊

輸出量為 Kp、Ki、Kd,論域、語言變量和 e(kT)、ec(kT)一樣,解模糊一般采用加權平均解模糊的方法[4-5],即:

式中:u(kT)為清晰化值;ui(kT)為模糊控制器輸出;μc(ui(kT))為對應于 ui(kT)的隸屬度。

通過模糊PID控制,錨機不管在哪個階段,只要比較給定負載轉矩和測量負載轉矩的差值以及差值變化率,就可以得到對應的Kp、Ki、Kd的參數值,而不需要錨機起錨時精確的數學模型。

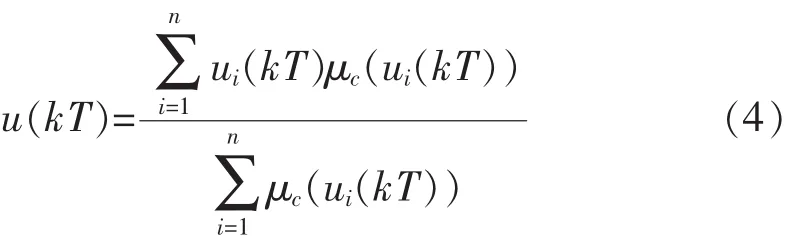

2 硬件設計

硬件設計選用三菱PLC控制器,通過編程實現船錨錨機的手動和自動控制;選用施耐德變頻器作為錨機速度調節的控制器,電路圖如圖4所示,共有兩臺電機M1和M2,M1為錨機的潤滑電機,功率不大,星三角啟動即可;M2為錨機的拖動電機,由變頻器控制,M1先于M2起動。FX2N-48MR的FX2N-4AD和FX2N-2DA分別為PLC的模擬量輸入和輸出拓展接口,用于接收負載轉矩的信號和輸出給變頻器的調頻信號。

圖4 模糊PID控制硬件接線圖Fig.4 Hardware wiring diagram of Fuzzy PID control

3 軟件設計

軟件設計分為上位機觸摸屏界面設計和PLC程序設計。

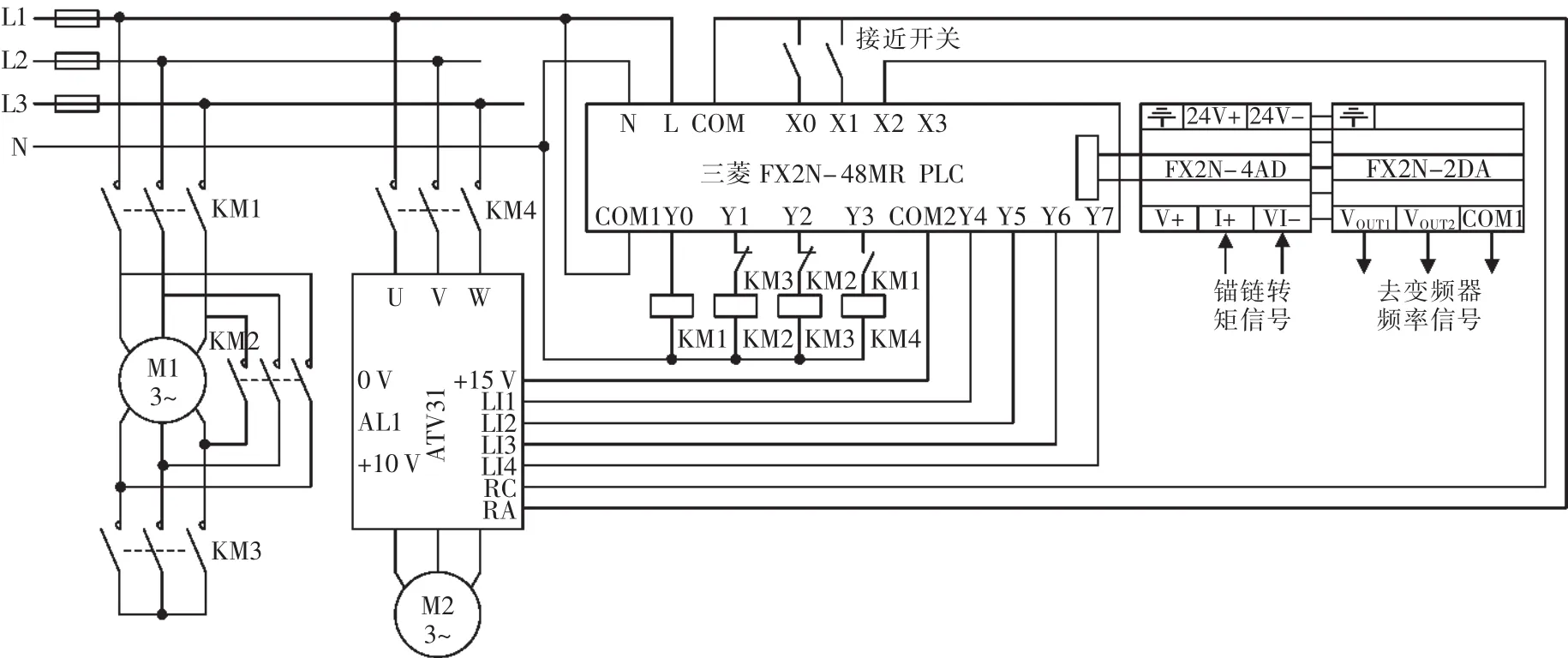

3.1 上位機設計

上位機觸摸屏分為手動和自動控制,手動控制用低、中和高檔等按鈕控制錨機的4段速度調節,與圖1提到的4個階段的速度基本一致;自動控制即是模糊PID的智能控制。上位機除此之外,還能在線顯示電機轉速、錨機負載轉矩的變化以及出現意外時的報警信號,如圖5所示[5-6]。

圖5 上位機設計界面Fig.5 Design of PC Interface

3.2 PLC程序設計

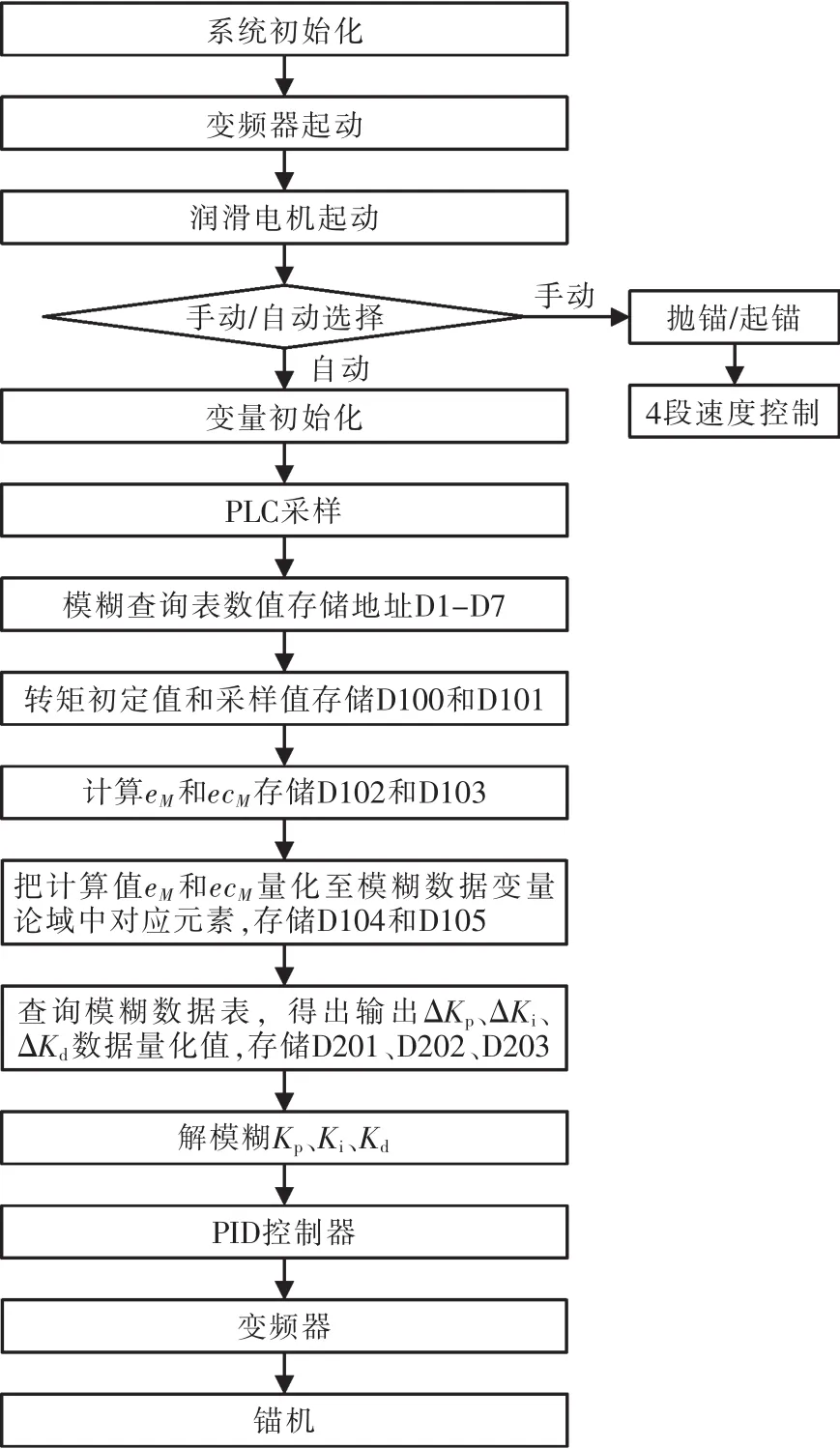

錨機手動和自動控制都是通過PLC、變頻器、PID控制器實現。手動部分較簡單,4段速度由ENCO指令即可完成;自動部分較為復雜,主要是模糊 PID 程序設計,首先把變量 X={-3,-2,-1,0,+1,+2,+3}分別存儲到地址 D={D1,D2,D3,D4,D5,D6,D7}中,其次把負載轉矩的初定值和PLC采集到的轉矩值存儲到D100、D101中,計算eM、ecM的值分別存儲到D102、D103,然后經過數據處理量化至變量論域中的數據存儲到D104、D105,查詢模糊規則表得出 ΔKp、ΔKi、ΔKd并存儲 D201、D202、D203,再通過解模糊得出 Kp、Ki、Kd的值, 最后把 Kp、Ki、Kd的參數值送至PID控制器,進而控制變頻器至錨機,直至滿足要求后退出程序,程序流程圖如圖6所示。

4 運行結果

圖6 錨機自動控制程序流程圖Fig.6 Flow chart of Windlass automatic control program

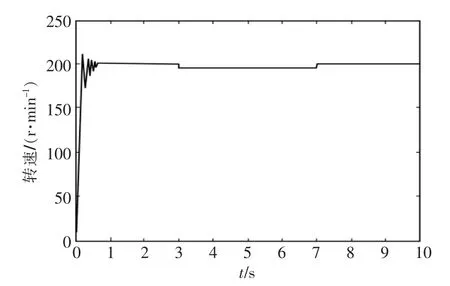

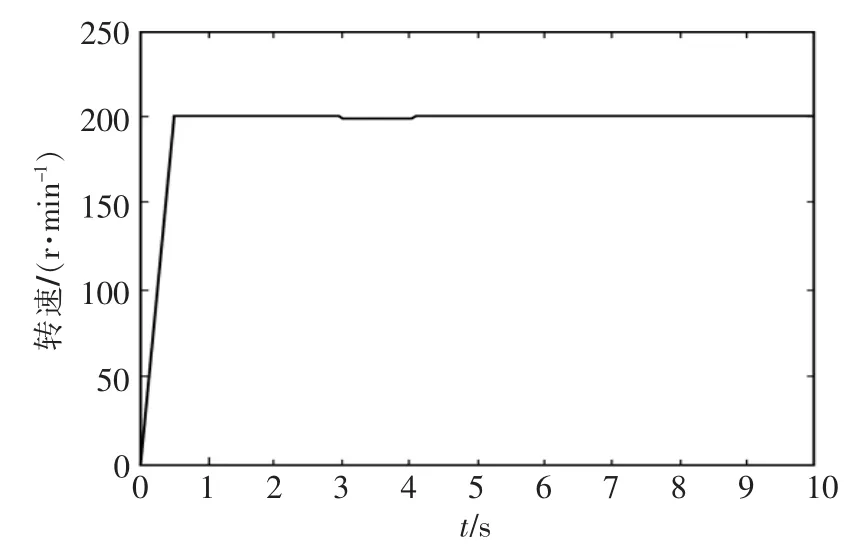

在Matlab里建立仿真模型,測試錨機在起錨第3階段抗負載突變的能力。分別設計了傳統型PID控制和模糊PID控制,速度變化曲線如圖7和圖8所示,通過兩種控制方法的仿真結果比較可看出,模糊PID控制下的錨機轉速很快達到200 r/min,無超調;在第3 s錨機突加負載,模糊PID控制和常規PID控制下的錨機轉速都有變化,但模糊PID響應較快;在第4 s時模糊PID速度調整到200 r/min,而常規PID控制要到第7 s。由此可見,不管是響應速度還是突加負載,模糊PID控制都是優于常規PID控制。

圖7 傳統PID控制Fig.7 Speed of traditional PID control

圖8 模糊PID控制Fig.8 Speed of Fuzzy-PID control

5 結語

模糊PID算法嵌入到PLC程序設計中,利用組態觸摸屏和變頻器實現錨機的無級調速,克服了錨機手動控制和有級調速存在的缺點。該設計具有可視化的人機界面,快速的響應速度和負載轉矩變化處理能力,實現了船舶錨機的自動化和智能化。經泰州某船廠的運行調試,系統可靠穩定,操作方便簡單,可視化程度好,得到船廠用戶的認可。

[1] 張書忠.錨機自動控制技術發展綜述[J].船電技術,2012,32(4):46-48.

[2] 張慶舉,呂洪君.錨機液壓驅動改裝的研究及設計[J].中國修船,2012,25(6):37-38.

[3] 馬南琦.基于模糊算法的船舶錨機自動控制的研究[J].武漢理工大學學報,2002,26(3):362-363.

[4] 吳雷,付煥森,韋凱,等.基于模糊神經網絡的感應加熱電源機組研究[J].電力電子技術,2007,41(12):93-95.

[5] 宋向前,趙振江.基于PLC的變頻器多段速控制系統[J].電工技術,2012(11):33-34.

[6] 楊慶堂.PLC在船用三速錨機控制系統中的應用[J].制造,2008(24):112-114.■