雙轉子永磁電動機有限元分析

王淑紅,呂 航,武 瀟,趙曉春

(太原理工大學,太原030024)

0 引 言

雙轉子永磁直流電機由內轉子(電樞轉子)和外轉子(永磁體轉子)組成。運行時,兩個轉子受到耦合場的電磁轉矩為等大小反方向的相互作用轉矩,使兩個轉子朝相反的方向旋轉[1]。因此電機的固定部分不承受電磁轉矩,可明顯提高機身的平穩性,在船艦推進系統中有廣闊應用前景[2],針對對轉結構永磁直流電動機的性能進行研究尤為重要。

文獻[3]使用有限元法對傳統單轉子永磁直流電機進行了建模分析,簡要討論了電機結構上的各參數對性能的影響。文獻[4]以抑制轉矩波動為目標對傳統永磁直流電機進行了優化設計,使用有限元法對優化結果進行了檢驗。目前對于雙轉子永磁直流電動機的有限元研究文獻較少。本文分別就靜態特性與動態特性對雙轉子永磁直流電動機進行了有限元分析;并采用重疊換相方法,改變控制主電路中開關管提前導通角,找到了使電磁轉矩波動范圍減小的最佳提前導通角。減小了穩定運行過程中的電磁轉矩脈動率。

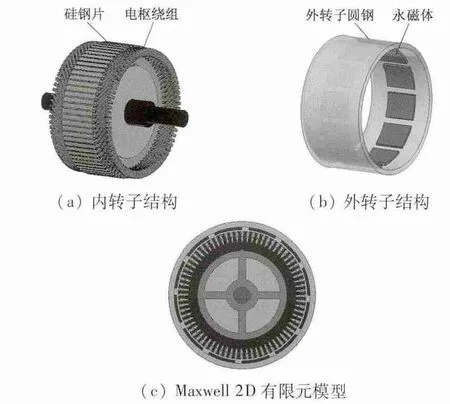

1 靜態有限元模型的建立

圖1 雙轉式永磁電動機結構

2 靜態性能分析

對有限元模型計算之后能夠得到靜態特性,包括靜磁場分布情況和一對極范圍內特定激勵方式下電機靜轉矩特性Te=f(i,θ1,θ2),與電感特性L =f(i,θ1,θ2)。

2.1 磁場分布

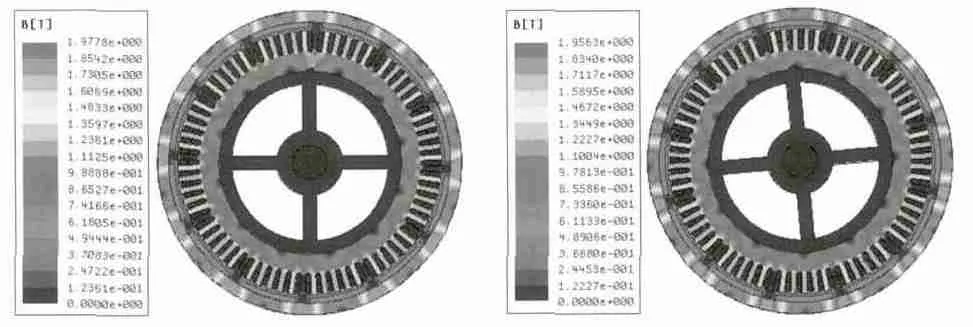

圖2 為兩個不同相對位置處靜態磁密分布圖。B 相繞組中通以30 A 的正向電流,C 相繞組通相等大小的反向電流。圖2(a)為初始位置處磁密分布圖,可以看出12 個磁極分界線處的外轉子圓鋼磁密達到了高度飽和,為1.76 ~1.89 T 之間。每個磁極中心線附近的內轉子齒磁密也較高,為1.63 ~1.76之間。圖2(b)為兩個轉子相對位置為15°時磁密分布圖,該時刻外轉子(永磁體轉子)順時針轉過約10°,內轉子(電樞轉子)逆時針轉過約5°。由圖可得磁密分布不僅整體上跟隨永磁體轉子轉過了相應的角度,每極周期內的分布情況也存在一定的差別。

圖2 不同相對位置處磁通密度分布圖

2.2 靜轉矩特性曲線

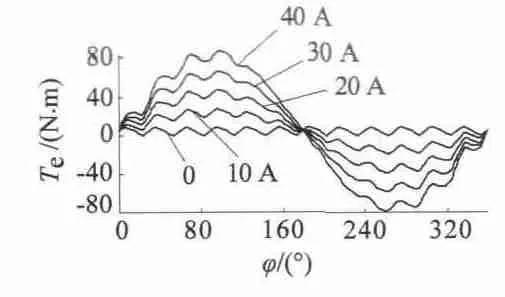

取A 相正向繞組處于S 極的中心線處為初始位置,兩個轉子相對位置(θ1-θ2)的變化范圍為一對極。在繞組激勵不變的條件下,計算不同相對位置處數據可得到靜轉矩特性曲線。再依次改變激勵大小可得到如圖3 所示一簇靜轉矩特性曲線。

圖3 靜轉矩特性曲線

圖3 中,電流為0 時的特性曲線表示的是齒槽轉矩,波動周期個數與一對極下的齒數相符,齒槽轉矩是引起電機轉矩脈動的主要因素。由圖可得,各位置處靜轉矩值減去該位置處的齒槽轉矩值之后基本與電流大小成正比,與永磁體勵磁方式下靜轉矩變化規律一致。但是在少數位置處,當激磁電流超過30 A 之后,靜轉矩值稍低于對應理論上的正比值。這是由于該位置處磁路已經飽和,電樞反應引起每極下主磁通平均值稍有下降,因此該位置處的靜轉矩稍低于理論正比值。

2.3 電感特性曲線

根據不同條件下的A 相自感值可得如圖4 所示的自感特性曲線簇。

圖4 自感系數變化曲線

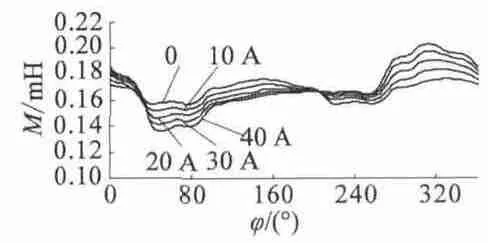

由圖4 可知,繞組中電流為0 時,自感系數隨相對位置不同變化不大,繞組的自感系數近似為常數,控制系統設計時電機參數可以認為是常數。而當激磁電流變化時,特別是電流較大、轉子相對位置變化時,某些相對位置處磁路飽和,繞組自感系數隨轉子位置不同,是近似階梯形的曲線,并且階梯的平頂部分都在相對位置90° ~270°的范圍內,自感值也很接近。其他位置范圍內的自感值隨著電流值的增大而基本均勻減小,超過30 A 后隨電流值變化的幅度略微降低。

根據不同條件下的A 相與B 相互感值,可得如圖5 所示的互感特性曲線簇。

在數學模型研究及試驗驗證方面,波蘭科學院[22]建立了蓄熱換向流動反應器(TFRR)的一維模型的2個不同版本(①帶反應器壁蓄熱與②無反應器壁蓄熱),并通過大尺寸反應器上的試驗數據對模型進行了驗證。研究認為壁面蓄熱并不會直接影響反應器內填料溫度分布規律。

圖5 互感系數變化曲線

3 動態有限元模型的建立

動態有限元模型的電機結構、繞組分相與靜態模型相同,可沿用靜態模型。此外,動態模型的激勵形式為外接控制電路激勵,并且需要將兩個轉子定義為獨立的運動區域同時進行運算。Maxwell 2D 模塊支持多個運動部分同時運算,本文在此模塊下進行電機的動態有限元建模。

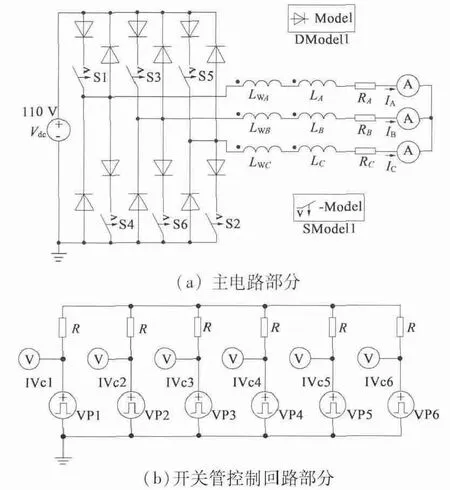

3.1 動態模型激勵設置

動態模型的外接控制電路需要給繞組提供根據內轉子和外轉子的相對位置參數而周期變化的方波激勵[1],這樣可保證電樞磁場與永磁體磁場等效同步,推動內轉子和外轉子沿著各自的方向運動。圖6 為有限元計算模型中電機的主電路。通過控制主電路中的六個壓控開關管,使繞組根據相對位置參數而按既定規律通斷。主電路圖中與各相繞組相串聯支路上的電阻RA,RB,RC為相繞組電阻(三相繞組對稱,RA=RB=RC=R),電感LA,LB,LC為每相繞組的端部漏感(LA= LB= LC= Lδ),均可通過Ansoft 軟件RMxprt模塊下直流電機快速建模得到:R =0.17Ω,Lδ=6.931 8 ×10-5H。圖中,LWA是有限元模型A 相繞組。

圖6(b)為主電路中壓控開關管的控制電壓檢測電路。本文中設置檢測電壓高于0.5 V,即觸發該檢測表所對應的開關管導通,低于0.5 V 即關斷。以A 相繞組的輸入端壓控開關管S1 為例,S1 所對應檢測支路中脈沖信號VP1周期為60°,脈沖寬度為20°,電壓下限為0,上限為1 V,上升沿位置為5°,控制信號為θ1-θ2(θ1為內轉子位置變量,θ2為外轉子位置變量)。相對機械位置的周期60°內,A 相正向導通范圍為5° ~25°。分別設置各個開關管對應的檢測支路中脈沖信號,使S2 ~S6 所對應的脈沖信號依次比前一個延后10°。采用兩相同時通電方式,若A+C-表示A 相正向和C 相反向導通的狀態,則一周期內繞組導通狀態依次為A +C -,B +C-,B+A-,C+A-,C+B-,A+B-。

圖6 使用Maxwell 編輯的外電路

3.2 運動區域設置

相對于單轉子旋轉電機,雙轉子直流電動機的機械運動部分的設置較特殊,對雙轉子電機的動態性能有限元計算論文較少。對本文所研究的雙轉子直流電動機而言,兩個轉子的機械運動部分是各自獨立的,應為兩個轉子分別設置運動求解區域(Band)。建立能恰好包含內轉子的面域,設為Band1;建立恰好包含外轉子的面域,設為Band2,如圖7 所示(圖中陰影部分為各自的Band 區域)。

圖7 運動區域設置圖

運動區域內物體的運動方式都設定為繞Z 軸的旋轉運動,并分別載入計算所得的轉動慣量,內轉子轉動慣量為0.064 6 kg·m2,外轉子轉動慣量為0.034 1 kg·m2。

4 動態性能分析

雙轉子永磁直流電動機動態性能包括:起動過程及穩定運行時繞組電流、內轉子和外轉子各自的電磁轉矩、轉速隨時間變化曲線。

4.1 電流變化曲線

從電樞繞組的電流方程、電壓平衡方程來看,對轉式永磁直流電動機等效電路與傳統無刷永磁直流電動機一致,可借助傳統單轉子電機的電路平衡關系來分析該電機電樞電流。

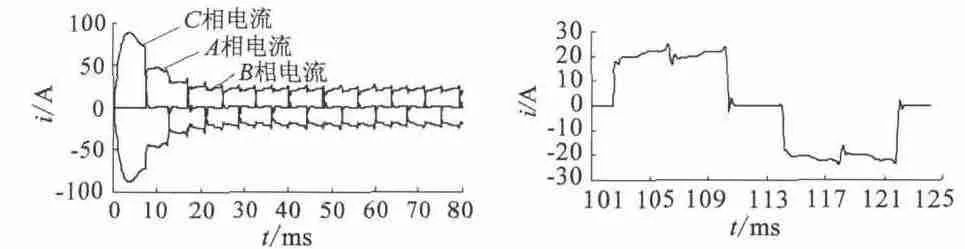

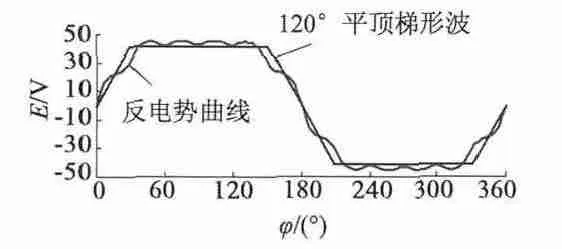

圖8 電流曲線

在三相六狀態工作方式下,每時刻均為兩相繞組導通,另一相為續流狀態或者完全關斷狀態,如圖8(a)所示。若取一相繞組的一次續流過程和完全關斷過程為一個換相周期,則電機運行過程可完全由三相的換相周期輪流組成。以A+C-狀態轉換至B+C-狀態的換相周期為例,此換相周期可分為A 相續流過程t1和A 相完全關斷過程t2組成。根據續流過程等效電路可得續流過程中電流方程式如下[5]:

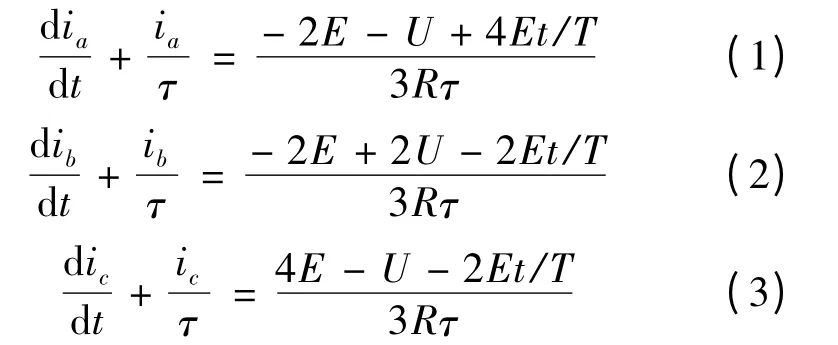

式中:τ 為相繞組電磁時間常數;R 為相繞組電阻;I0為換相過程A 相初始電流;U 為輸入到逆變器的直流電源電壓;E 為相繞組等效反電勢幅值。有限元計算所得電機穩定運行時相繞組反電勢波形如圖9所示,圖中曲線為相對轉速穩定在430 r/min 時一個電周期內相繞組反電勢波形。曲線在齒槽效應影響下具有多次波動。為方便公式計算,將反電勢波形等效為規則120°梯形波。上式中,反電勢幅值E為等效梯形波幅值,不能取原波形的波動峰值。

圖9 相繞組反電勢波形

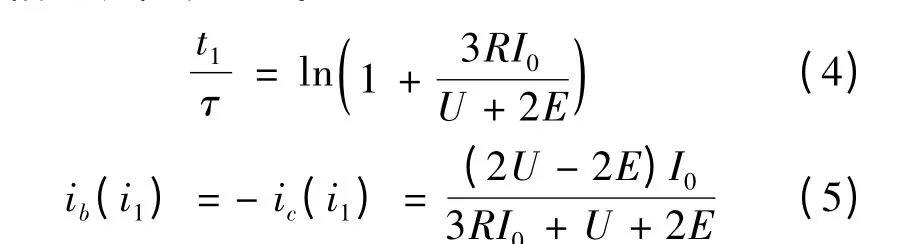

根據式(1)至式(3),令初始條件:ia(0)=I0,ic(0)= -I0,ib(0)=0。求取微分方程,可得A 相繞組電流降為零,所需的時間t1與t1時刻結束時B 相和C 相電流值表達式:

由式(4)、式(5)可得t1=0.25 ms,ib(i1)=16.9 A;與圖4 中的數據t1=0.2 ms,ib(i1)=17.2 A 基本吻合。其中t1的差別是由于時間段t1很短暫且與Maxwell 中的計算步長0.2 ms 相仿,因而等效為一個步長。由計算結果可知,由于電流變化率的不同,繞組由導通到電流下降至零的時間很短暫,而此時新導通相的電流尚未上升到平均導通電流[6],因此續流過程的三相電流值大小均會小于其他時間的電流值。

4.2 電磁轉矩曲線

轉矩脈動率有以下定義[7]:

式中:Tmax為電磁轉矩最大值;Tmin為電磁轉矩最小值;TN為電磁轉矩穩定運行的平均值。

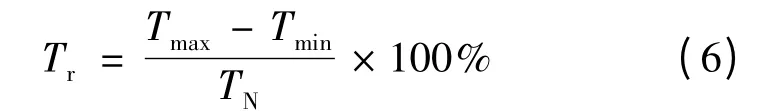

電機起動到穩定運行過程中,兩個轉子所受的電磁轉矩曲線如圖10(a)所示。

圖10 電磁轉矩曲線

由圖10 可知,內轉子與外轉子所受電磁轉矩時刻大小相等方向相反。根據式(6)計算可得穩定運行過程的轉矩脈動率Tr=43.1%,每電周期內有12 次波動,對應于一對極范圍下的12 組齒槽;其中有6次達到最小值并且均出現在關斷相的續流過程中。

穩定運行過程中,一個電周期內繞組電流與內轉子所受電磁轉矩的曲線如圖10(b)所示。電磁轉矩的最小值均出現在續流過程中。根據電流曲線的分析結論可知,續流過程中續流相電流已降為零,新導通相電流還未增加至穩定值,換相過程中電磁轉矩會減小[8]。并且正在換相的兩相繞組也正處于氣隙磁密較小的位置,因而電樞繞組所受的總電磁轉矩降至轉矩脈動的最低值。

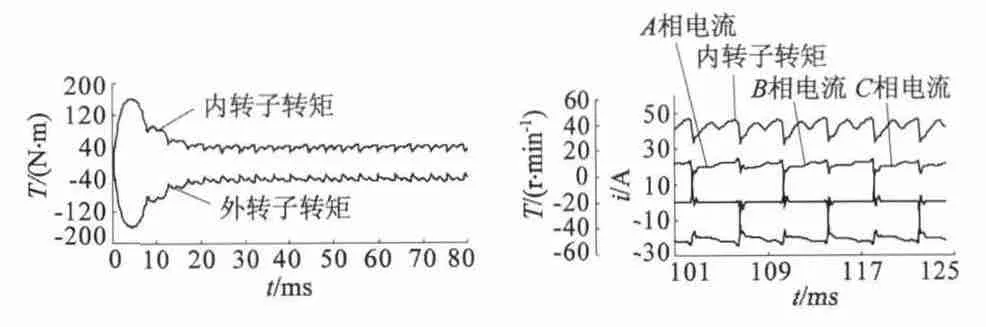

4.3 轉速曲線

電機起動到穩定過程中,兩個轉子的轉速曲線如圖11 所示。在30 ms 時刻到達穩定轉速,內轉子為150 r/min,外轉子為280 r/min。兩個轉子穩定轉速的比值為0.536,轉動慣量比值為1.894,兩者之積為1.015≈1。因此兩個轉子負載轉矩相同的情況下,穩定轉速的大小與各自的轉動慣量基本成反比。

圖11 轉速曲線

5 轉矩脈動抑制

由圖10(b)的電磁轉矩分析結果可得,在繞組換相的續流過程中,所引起的轉矩波動較之齒槽轉矩波動影響更大。采取措施減小換相轉矩脈動將明顯提高轉矩整體平穩性。而選擇適當的提前導通角度[9],使續流繞組與將要導通的繞組重疊導通,可以補償續流過程中的電流值下降,減小凹下的電磁轉矩波動[10]。如果提前導通角度過大,則會引起新的轉矩波動[11],因此必須在合適的提前導通角下才能有效減小轉矩波動。文獻[12]提出了針對不同換相過程中提前導通角(時間)的計算方法。在4E>U 的條件下,電機運行在高速段,此過程中換相時間可表示:

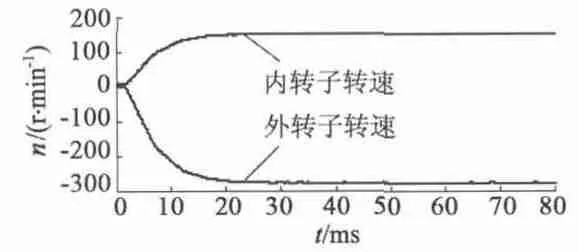

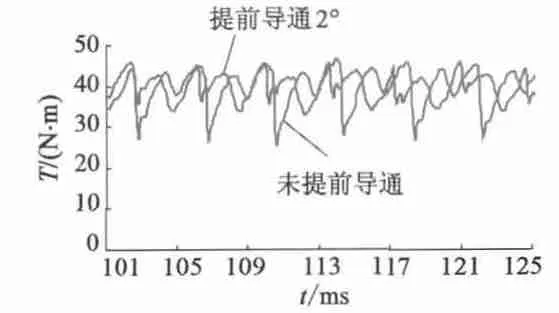

式中:L 為繞組等效電感,等于相繞組自感與繞組間互感之差。由式(7)計算出換相區間時間并換算為角度,該值的一半為最佳提前換相角,為2.2°。在有限元軟件Maxwell 2D 環境下可通過改變開關管控制回路來模擬換相繞組提前導通。將控制回路中每個脈沖信號的上升沿根據相應的提前導通角前移并維持下降沿不變,可改變各脈沖信號所對應的MOS 管導通范圍,實現繞組提前導通。通過比較2.2°左右的不同提前導通角下有限元分析結果發現,提前導通2°時電磁轉矩波動最小。在這種方案下壓控開關管S1 的導通區間為3°~25°,S2 ~S6 各自的導通區間依次比前一個延后10°。以A+C-狀態轉換至B+C-狀態的換相過程為例,將出現23°~25°的三相同時導通區間,這就形成了重疊換相。圖12 為有限元計算所得不采用提前導通與采用提前導通(提前導通角為2°)時兩個轉子的電磁轉矩曲線比較圖,由圖12 可得穩定運行過程中電磁轉矩脈動率Tr=27.9%,與不采用重疊換相相比減小了15.2%。

圖12 電磁轉矩曲線比較圖

6 結 語

本文建立了雙轉子永磁直流電動機的電磁場有限元模型,使用有限元分析軟件Maxwell 2D 模塊分別對電機靜態性能和動態性能進行了分析。通過靜態仿真繪制了磁場分布與靜態特性曲線,為優化電機結構參數與分析電機特性提供了理論依據。通過動態仿真實驗得到了各參數的運行規律,并得到了減小電磁轉矩波動的最佳提前導通角,為電機控制策略的優化提供了基礎。

[1] 張世勤,邱建琪. 雙轉式永磁無刷直流電動機的建模與仿真[J].中國電機工程學報,2004,24(12):176 -181.

[2] 孫希通,王育才.雙轉式永磁無刷直流電動機系統建模與仿真[J].電機技術,2009(3):1 -4.

[3] 王瑞,高尚.永磁無刷直流電機電磁場有限元分析[J].電子技術,2011(5):69 -71.

[4] 連軍強,謝順依.基于有限元的永磁無刷直流電機轉矩優化設計[J].電機與控制應用,2011,38(12):7 -12.

[5] 譚建成.永磁無刷直流電機技術[M].北京:機械工業出版社,2011.

[6] 包向華,章躍進.無刷直流電動機換相轉矩脈動的分析和削弱方法[J].微特電機,2007,35(2):14 -17.

[7] 孫建忠,白鳳仙.特種電機及其控制[M].北京:中國水利水電出版社,2005.

[8] 李懷兵,丑武勝.換相期間無刷直流電機轉矩脈動的抑制策略[J].電機與控制應用,2011,38(11):20 -24.

[9] 劉會飛,王淑紅.無刷直流電動機轉矩脈動的抑制[J].電力學報,2006,21(2):157 -159.

[10] YOSHIDAM M. Noise reduction by torque ripple suppression in brushless DC motor[C]//Proceedings Form PESC Record.1988:1397 -1401.

[11] 王淑紅,熊光煜.無刷直流電機換相轉矩脈動減小及動態仿真[J].電機與控制學報,2008,12(2):169 -173.

[12] 羅宏浩,吳峻.永磁無刷直流電機換相控制研究[J]. 中國電機工程學報,2008,28(24):108 -112.