DSP在焊接領域的應用

任磊磊,何建萍,王付鑫

(上海工程技術大學 材料工程學院,上海 201620)

0 前言

焊接技術的發展融合了計算機、信息、網絡、自動控制等先進技術,使焊接設備向著數字化、智能化、網絡化的方向發展。國內外目前較高級的焊接設備均采用數字化實現。在眾多的嵌入式微處理器中,DSP以其特殊的結構、強大的信號處理能力和相對低廉的價格,在目前的焊接設備應用中占有舉足輕重的地位。以DSP為核心構成的數學信號處理系統與模擬信號處理系統相比優勢明顯:具有可控性,可預見性,精度高,穩定性好,可靠性和可重復性好,易于實現自適應算法、大規模集成等。在此從數字化焊接電源、人機交互系統、送絲系統、焊縫跟蹤系統及焊接機器人運動控制系統等方面介紹DSP在焊接領域的應用。

1 DSP在數字化焊機中的應用

現代電力電子技術、計算機技術、微電子技術、信息技術和自動化控制技術的飛速發展,極大地推動了焊接設備控制技術和自動化水平的提高,使焊機的發展上了一個新臺階。數字化焊機的特點主要體現在超強的控制能力和快速的響應能力,這兩個方面的優勢使其具備了更完美的控制焊接工藝的潛能[1]。根據文獻[2]中提出全數字化焊機的概念,全數字化焊機應包含焊接電源數字化、送絲系統數字化和人機交互系統數字化。目前數字化控制的逆變焊機主要分為:以單片機作為控制器的較低級的數字化焊接,和以DSP+單片機或者雙DSP為核心組成的雙機控制系統的較高級的數字化焊機,或稱為全數字化焊機。

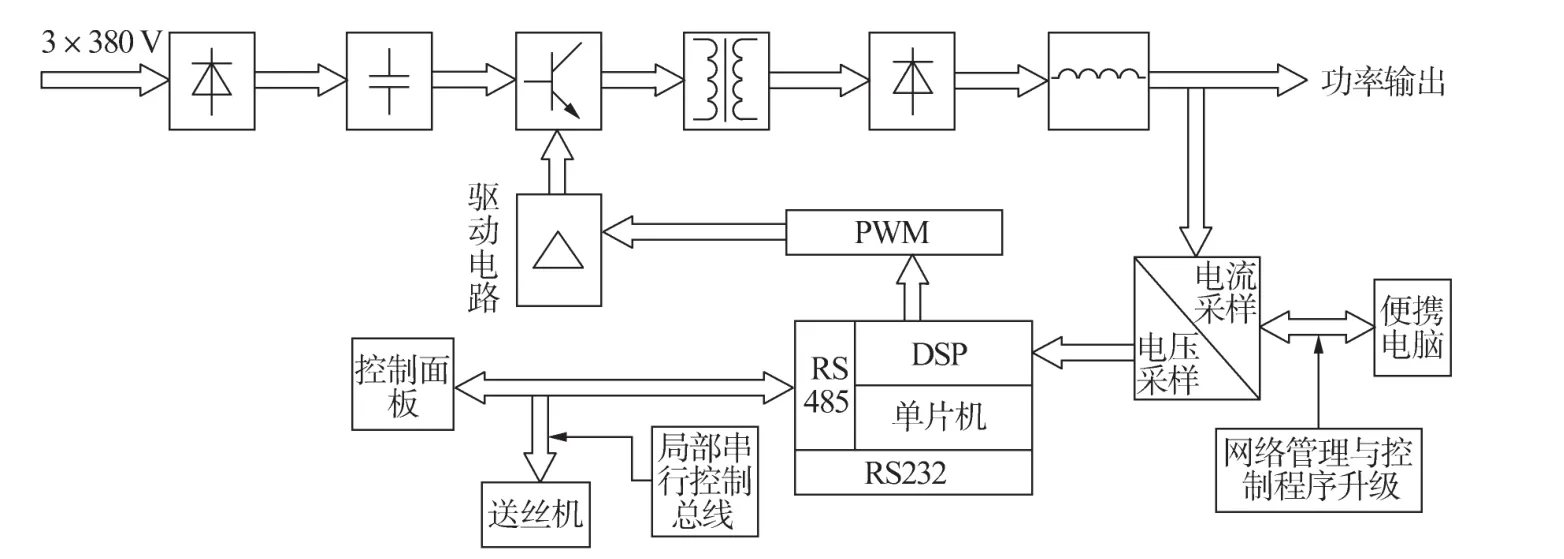

典型DSP+單片機雙機逆變焊機控制系統框圖如圖1所示。該雙機逆變焊機包括數字化的焊接電源,數字化的送絲系統和數字化的人機交互。

圖1 典型DSP和單片機雙機逆變焊機控制系統框圖

控制系統由具有強大實時運算能力的DSP和具有較強事件管理功能的單片機組成雙機系統,DSP負責系統的數據處理,單片機進行多任務管理,該系統具有較強的對復雜焊接系統控制的能力,能夠充分發揮DSP和單片機的優勢[2]。

1.1 DSP在數字化焊接電源中的應用

焊接電源作為焊機最重要的部分,其性能直接決定焊接質量。現代數字化逆變焊接電源采用微處理器來控制整個焊機系統,對焊接的控制更全面,從而使焊接電源的操作更簡單,參數調試測試更方便,焊縫的質量更好、更具重復性側[3-4]。DSP由于其適合處理數據量大,并且有較強的事件管理能力、豐富的I/O口等特點在弧焊電源的控制系統設計中被廣泛采用[5]。

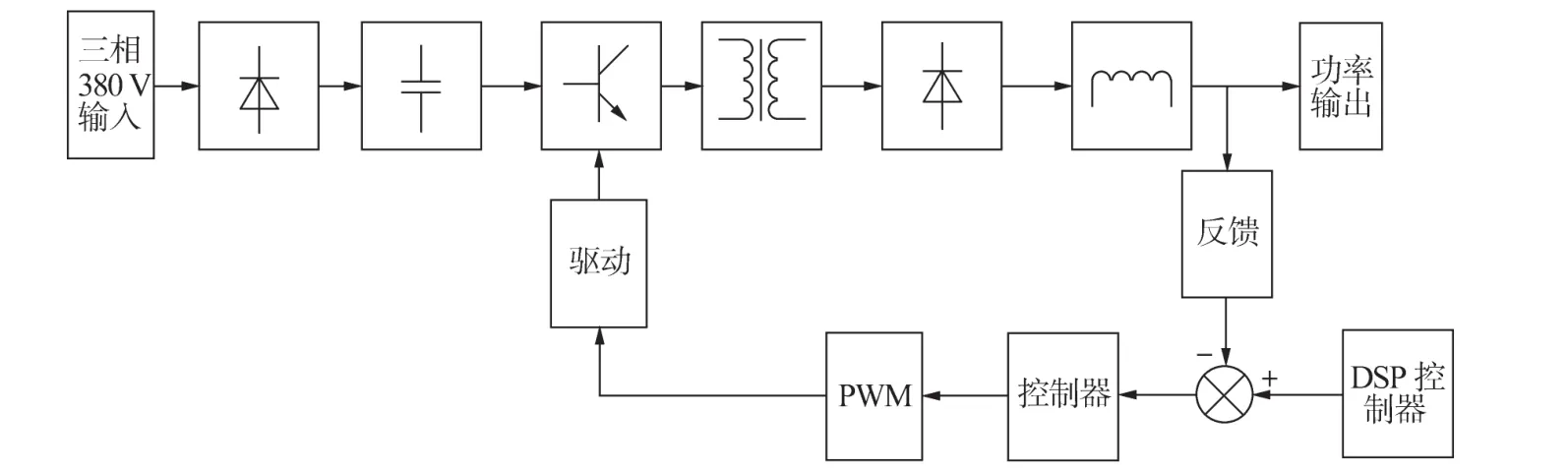

DSP控制的數字化逆變焊接電源原理如圖2所示。主電路采用交流-直流-交流-直流形式,輸入為三相220 V交流電,經整理濾波后作為逆變電路的輸入,由DSP本身自帶的事件管理器模塊發出周期可控的PWM波形,控制逆變器的通斷。變為高頻率的交流電,再經變壓器變壓后經整流濾波電路輸出直流電供負載使用。檢測裝置采集電源的輸出電流和電壓信號,輸入DSP進行運算,將控制信號PWM波形輸入驅動電路,信號控制逆變器,完成整個系統的閉環控制。

圖2 DSP控制的數字化逆變焊接電源

張純元等人采用DSP作為主控制器和PWM技術,采用電壓閉環和電流閉環負反饋,通過電壓和電流實現了波形控制[6]。姚瑤等人設計了一種DSP雙芯結構的弧焊電源控制系統,并解決了兩個子系統之間的任務分配與協調[7]。曾敏等人設計出基于DSP為控制核心的高頻逆變電阻點焊電源。該電源逆變主電路采用有限雙極性的控制方式,通過調節PWM占空比來實現對輸出電流的調節。其設計的電源可實現不同電流電壓參數的輸出[8]。文獻[9-14]采用DSP對逆變焊接電源控制系統進行設計,用PWM波對焊接電源參數進行控制。

1.2 DSP在數字化送絲控制系統中的應用

熔化極氣體保護焊的送絲系統的穩定性和可靠性直接影響著焊接質量,提高送絲系統性能的主要方法是通過改進送絲機的硬件性能和控制方法[15]。DSP構成的數字化送絲系統,其數字化控制方式靈活性可靠、響應快速,為復雜控制系統算法的應用奠定基礎。

在圖2所示的典型DSP和單片機雙機逆變焊機中,DSP與單片機系統對送絲機構進行控制,通過異步串口進行信息的交換,控制命令的輸出。楊帥[16]采用TI的TMS320F2812型號DSP作為送絲系統的主控制器,設計的送絲系統在控制送絲速度和數據通信方面具有良好的可靠性和穩定性,采用數字的模糊PID控制算法,取得良好效果,基于DSP的快速運算能力,完成實時的控制目的。北京工業大學黃鵬飛[17]等人采用TMS320F2808作為控制核心,MOSFET作為功率驅動,送絲電機采用負反饋閉環控制,數字化送絲系統控制策略為模糊PI調節控制技術。基于DSP實現的模糊PI控制的全數字化送絲系統,硬件電路簡單,簡化了調試難度,配合軟件基本實現了送絲系統的全數字化。

在熔化極氣體保護焊焊接設備中,對電弧輸出參數的控制、與送絲速度之間的協調和人機之間的交互是一個統一的整體,其工作過程是一個多任務過程,需要正確的控制時序。目前國內對數字化焊接電源的研究較多,對數字化的送絲系統研究較少,對于高級的數字化熔化極氣體保護焊焊接設備應將數字化送絲系統與焊接電源協調統一,并反映在方便、友好的人機交互界面上。

1.3 DSP在焊接設備人機交互系統中的應用

在數字化焊機中,人機交互系統應該是焊機的外在表現,應具有方便操作、易于輸入信息、發出控制指令和觀察信息的顯示裝置,應具有靈活性、友好性、明確性、可靠性等特點。奧地利Fronius公司的全數字化焊機具有不同工藝、多種材質、焊絲直徑可選的功能多樣的人機交互系統。美國Miller公司基于微處理器控制的Automatic-M型焊機可在一個焊機上進行MIG、脈沖MIG和自適應的脈沖MIG焊[18]。

北京工業大學[19]的盧振洋等人針對薄板鋁合金變極性電源,采用DSP+MCU的通訊方式設計了數字化的人機交互系統。該系統可實現焊接工藝參數設置、修改、保存、調用,能夠實時顯示焊接參數,且具有良好的兼容性。上海工程技術大學的何建萍等人[18]采用DSP+MCU的雙機系統,采用菜單式鍵輸入和液晶顯示輸入/輸出設備實現了人機交互系統。上述的DSP+MCU的雙機系統,將對速度要求不高的人機接口交給單片機管理,節省了DSP資源,使其充分發揮高速優勢,進行數據實時處理,而單片機完成鍵盤、顯示或者上位機通信。河海大學的姚河清[20]等人對全數字化多功能焊機人機交互界面進行了設計,三片DSP分別負責人機交互、焊機電源和送絲系統的控制。實現了焊接系統參數的給定、存儲、調用和現場信息的實時顯示。

目前國外典型的高級數字化焊機大多采用DSP+單片機的雙機控制系統,各大公司也基于此雙機系統開發出多種類型的焊機。在不改變硬件的情況下,只要通過接口便可對焊機進行更新換代,為實現網絡化以及診斷提供硬件支持。我國目前的數字化焊機還停留在初級水平,國內數字化焊機的研究主要集中在北京工業大學、上海交通大學、哈爾濱工業大學、華南理工大學等幾所高校[2,4],數字化焊機在多功能的專家數據庫、焊機的網絡化以及產品的可靠性等方面有待進一步發展。

2 DSP在焊縫跟蹤系統中的應用

焊縫自動跟蹤在焊接工業中占有極其重要的地位,焊縫自動跟蹤的精度和實時性對保證焊接質量有著不可估量的作用[21]。焊縫跟蹤系統的關鍵問題之一為控制器的選擇,要求設計功能強、成本低,且能合理有效的協調各自由度控制的原理與方法。DSP因其適合現場實時信息處理,具有快速的計算能力與強大的控制功能將成為焊縫跟蹤控制器的主流[22]。

DSP控制的典型焊縫跟蹤閉環控制系統如圖3所示。傳感器用于獲取工件焊縫的圖像,軟件對焊縫圖像進行處理,得到焊縫偏差等信息。將偏差信息輸入DSP,由DSP根據偏差執行相應的控制策略,發出控制信號,控制焊槍位置調節機構帶動焊槍進行自動跟蹤。

圖3 DSP控制的典型焊縫跟蹤閉環控制系統

北京石油化工大學的曹建樹[23]等人設計了一種基于DSP的用于球罐全位置多層焊自動跟蹤的控制系統。杜興吉[24]等人基于DSP采用Fuzzy-P雙模控制對不銹鋼焊管等離子弧焊的焊縫實時跟蹤進行研究,實現了焊槍對焊縫的實時跟蹤。曹麗婷[25]等人以DSP作為控制核心,采用模糊-比例雙模控制,產生控制信號驅動焊槍橫向和縱向步進電機調整焊槍實時跟蹤焊縫。北京工業大學的徐夢龍[26]等人基于DSP研究了焊縫跟蹤的控制系統的組成和算法,其功能完善,工作穩定可靠,跟蹤精度高。

工業發達國家如美國、日本、德國的焊接自動化、機械化程度已達60%~70%,而我國僅為20%~30%。因此,發展和應用新型焊接自動化技術對我國國民經濟將起到巨大的作用。焊接生產時自動焊接裝置或機器人焊接系統對焊縫的自動、實時跟蹤是自動化焊接和智能化焊接的重要內容[22,24,27]。目前,在焊縫跟蹤系統的研究中,大部分系統采用單片機進行焊縫跟蹤中偏差信息的處理。但是,DSP可將更先進的算法應用到已存在的數字電動機控制中,DSP實時信號處理能力比單片機強大,因此,DSP在焊縫跟蹤系統的應用將成為主流。

3 DSP在焊接多軸機器人運動控制器中的應用

焊接機器人是從事焊接(包括切割與噴涂)的工業機器人,是一種多用途的、可重復編程的自動控制操作機,具有三個或更多可編程的軸[28-29]。機器人的運動控制系統是機器人控制系統的重要組成部分,運動控制器作為PC機與伺服電機的橋梁,是運動控制系統的核心[30]。對于數控的多軸運動控制系統,最重要是控制各個軸電機的運動。

目前運動控制器主要有:(1)基于單片機或微處理器型;(2)基于專用的集成電路型;(3)基于數字數字信號處理器(DSP)型;(4)基于可編程邏輯器件型。對于DSP型的運動控制器,由于DSP高速數據處理能力保證了復雜算法的實現,因此這類控制器可保證多軸運動協調控制、復雜軌跡規劃、實時插補運算,能夠完成閉環控制。DSP主要接受上位機的指令或者從非易失性存儲器中讀取指令。

文獻[31]在具有六個自由度的焊接機器人上研究多軸運動控制器平臺,采用PC+DSP控制器的方案,用具有強大數據處理能力的DSP對電機進行控制,輔以CPLD作為DSP的擴展實現邏輯控制和I/O擴展任務。文獻[32]針對管道插接焊接自動化應用方面所存在的問題,采用PC+DSP的開放式控制模式,進行了開放式管道插接專用焊接機器人系統及控制方法研究。建立了基于PC+DSP控制模式下的機器人運動控制和焊接工藝參數控制的集成控制的硬件平臺。文獻[33]采用DSP與FPGA相結合的技術設計了三軸運動控制卡,應用于數控焊接機器人運動控制系統,DSP芯片具有大容量數據處理能力,FPGA具有可編程性、高集成度的特點,使得控制系統更具模塊化且更加開放化,增加了機器人工作的靈敏度與柔性,其硬件系統如圖4所示。

圖4 基于DSP+FPGA的三軸運動控制器硬件模塊

焊接機器人具有能夠提高勞動效率、改善勞動者環境、減輕勞動強度、焊接質量穩定等優點。國內機器人安裝量每年不斷遞增。對于焊接機器人的研究,運動控制器是其核心,因其具有多個自由度,控制系統數據處理量大,且要求實時性強,因此,DSP很適合作為運動控制器的控制核心。但是其缺點是DSP在結構上是串行的,導致數據處理速度受限制,如果采用多個DSP則會增加成本,且需要另加部件,功耗大。

4 結論

DSP因其獨特的結構特點,適合實時信號的處理,具有強大的計算能力。因此,DSP應用于焊接設備中可以有效地解決焊接過程中實時控制問題,特別是為現在廣泛應用的智能算法,如專家系統、模糊控制等需要大量實時運算的場合提供硬件支持。

目前采用DSP與單片機或雙DSP組成的雙機系統對焊機進行數字化是研究熱點,可以充分發揮DSP的數據處理能力和單片機的任務管理能力,對復雜的焊接過程進行控制,可達到滿意的效果。除此之外,隨著焊接設備向智能化、網絡化、柔性化方向發展,具有DSP的雙機系統為這種趨勢提供了硬件上的支持。目前國內焊接設備數字化的水平不高,有的只是外表數字化,內部并沒有真正數字化,部分還處于實驗階段,市場上的高端數字化焊機大多依賴進口。對于DSP在焊接自動化領域的應用,如焊縫跟蹤系統已經逐漸成為主流,在焊接機器人運動控制器中應用中,主要完成數據處理、實時控制算法的計算等功能,由于其片上資源的限制,通常需要通過其他芯片擴展其功能。隨著DSP功能越來越強大,新產品的不斷推出,DSP在焊接領域的應用會越來越廣泛。

[1]王春芳,王兆安,王開艷.弧焊逆變器主電路的改進和實驗驗證[J].電力電子技術,2010,44(7):51-52.

[2]殷樹言,劉嘉.關于數字化焊機發展的機電思考[J].電焊機,2009,39(02):1-5.

[3]李鳳保,朱福成,雷曉燕.弧焊電源系統數字控制[J].電焊機,2012,42(1):68-71.

[4]殷樹言,劉 嘉.數字化焊機發展趨勢[J].現代制造,2005(12):35-37.

[5]匡方明,張根元,龍火軍,等.DSP在弧焊逆變電源控制系統中的應用[J],機電工程技術,2005,34(2):71-74.

[6]張元純,張會義.DSP控制的CO2焊逆變電源的設計[J].焊接技術,2010,39(1):47-49.

[7]姚 瑤,姚河清,姚詩濤,等.弧焊電源DSP雙芯控制系統的開發[J].電焊機,2009,39(6):9-12.

[8]曾 敏,魏良紅,馬 成,等.基于DSP的高頻逆變電阻點焊電源的研究[J],機械工程學報,2011,47(6):80-85.

[9]白志范,喻繁輝,沈 躍,等.DSP控制的飛跨電容型三電平弧焊逆變電源[J].機械工程學報,2006,27(8):83-86,121.

[10]張 鵬,李春旭,王 珊.DSP模糊控制在TIG焊電源中的應用[J].電焊機,2007,37(1):23-26.

[11]齊鉑金,黃松濤,許海鷹.超音頻脈沖TIG焊電源的雙DSP并行全數字控制系統[J].儀表技術與傳感器,2009(10):102-104.

[12]符策健,朱志明,周雪珍.基于DSP56F805的脈沖變極性弧焊逆變電源數字化脈沖寬度調制技術[J].焊管,200629(3):41-45.

[13]董 偉,區智明,孫曉明.基于DSP的CO2焊逆變電源特性 PID 控制系統[J].電焊機,2009,39(2):35-36.

[14]張思章,姚 屏,林 放,等.基于DSP的雙絲數字化逆變電源設計[J].電焊機,2010,40(12):48-51.

[15]黃 鈞,王國榮,鐘繼光.氣體保護焊中的幾種新型送絲方法[J].電焊機,2005,35(4):10-13.

[16]楊 帥.數字化送絲系統研究[D].江蘇:江蘇科技大學,2012.

[17]楊文廣,陳武柱,劉 春.基于單片機的高精度送絲全閉環控制系統研究[J].電焊機,2002,32(5):18-20.

[18]何建萍,張春波,吳毅雄.數字化TIG焊機菜單式人機交互系統的研究[J].電焊機,2004,34(2):56-60.

[19]盧振洋,蔣觀軍,廖 平,等.數字化PMIG焊接電源人機交互系統設計[J].電焊機,2006,36(2):15-21.

[20]姚河清,張振淑.全數字化多功能焊機人機交互系統的設計[J].電焊機,2009,39(12):72-74.

[21]尹 懿,洪 波,張晨曙.光電傳感器式焊縫自動跟蹤系統[J].焊接學報,2006,27(9):93-98.

[22]呂學勤,張 柯,吳毅雄.焊縫自動跟蹤的發展現狀與展望[J].機械工程學報,2003,39(12):80-85.

[23]曹建樹,薛 龍,李衛清.基于DSP的焊縫自動跟蹤控制系統設計[J].中國機械工程,2005(09):767-769.

[24]杜興吉,曹志樑,周曉軍,等.基于DSP的不銹鋼大直徑焊管焊縫實時跟蹤系統[J].鋼管,2011,40(5):35-39.

[25]曹麗婷,田景文,聶雪媛.焊接機器人焊縫自動跟蹤系統[J].微計算機信息,2006(07):77-79.

[26]許夢龍,薛 龍,鄒 勇,等.移動式焊接機器人DSP焊縫跟蹤控制系統研究[J].焊接技術,2007(04):45-47.

[27]高 原,殷曉輝,王 萍,等.基于 DSP的焊縫位置實時檢測技術[J].電焊機,2008,38(2):24-27.

[28]張曉輝,方建安,嚴偉鋒,等.基于DSP的焊接機器人控制系統設計[J].微計算機信息,2010(29):16-18.

[29]宋金虎.我國焊接機器人的應用與研究現狀[J].電焊機,2009,39(4):18-20.

[30]羅利佳.基于PCI總線的焊接機器人多軸運動控制器設計[D].浙江:浙江大學,2008.

[31]閆莎莎.基于DSP+CPLD的多軸運動控制器平臺設計及單軸伺服運動控制算法研究[D].浙江:浙江大學,2010.

[32]任福深.基于PC+DSP模式的管道插接專用焊接機器人系統研究[D].北京:北京工業大學,2009.

[33]陳復春.基于DSP的離線式三軸運動控制系統研究與開發[D].安徽:中國科學技術大學,2009.