基于nCode Design-Life的某車架疲勞可靠性分析

李成林,宋莎莎,韓振南

(太原理工大學機械工程學院,山西 太原 030024)

汽車工業發展到目前,全國半掛車保有量已達200萬輛,成為公路貨運的主力車型[1]。由于半掛牽引車長期處于滿載運行,其車架不僅承受行駛中的路面載荷和發動激勵,而且還要承受車身和貨物的龐大重量,因此對其車架的疲勞可靠性分析成為了現代商用汽車設計的關鍵內容之一。近年來,國內外研究工作人員對汽車車架的疲勞分析做了大量的研究,通過采用疲勞分析軟件MSC.Fatigue和不同的疲勞設計方法相結合對車架進行疲勞分析[2-6]。而本文對某型半掛牽引車的實際運行工況進行了分析并確定了該車架的疲勞類型為高周疲勞,通過對該車架的載荷分析采用了S-N疲勞設計和靜態疲勞分析方法。用ANSYS軟件對其進行有限元靜態分析,利用nCode Design-Life疲勞分析軟件對其進行了疲勞可靠性分析,確定了該車架容易發生疲勞破壞的位置和各節點的疲勞壽命,為該車架的進一步結構優化設計提供了理論依據,為汽車車架的疲勞分析提供了一種新的分析路徑和方法,并為車架疲勞分析理論奠定了一定的基礎。

1 該車架有限元模型的建立

某型半掛牽引車車架總質量約為0.7t,驅動方式4×2,車架長為5500mm,寬為850mm,高為290mm,材料為16Mn鋼。首先利用Pro/E軟件繪制了該車架的各零部件,之后裝配成車架整體,再將車架裝配模型導入到ANSYS中,將半徑較小的倒圓角進行剔除,因為它們會白白增加車架模型在 ANSYS中的節點和單元,簡化處理后進行單元設置和網格劃分,該車架結構主要是由鉚釘和螺栓連接而成,采用shell63號板殼單元來模擬車架結構,用MPC184單元來模擬鉚釘和螺栓,用combin14號單元、mass21單元和beam4單元來模擬懸架和輪胎,共有92651個單元。該車架的有限元模型如圖1所示。

圖1 該車架有限元模型

2 該車架的有限元靜態分析

利用nCode Design-Life軟件進行疲勞分析時,首先應該讀入有限元分析結果(rst格式)文件,之后再進行疲勞分析。本文主要研究車架在靜態特性中的疲勞分析,靜態分析主要是用來計算在約束和靜載荷作用下使結構所引起的應力、位移和應變情況,能得到結構的位移、應力和應變的最大值和分布情況。本文以該半掛牽引車在滿載彎曲工況下進行了應力、位移和應變分析計算,并以計算結果作為校核該車架強度和剛度的依據。首先需要確定動載系數,用該車架上的靜載荷乘以確定的動載系數來校核該車架強度和剛度,因為該半掛牽引車在路面行駛時其承載系統有6個自由度方向的運動,而且系統不是剛體,所以各點的位移和加速度都不同,因此如果不加動載系數對該車架校核會存在較大的誤差。由于該車主要運行于高速公路上,根據路況條件,同時結合理論經驗確定了動載系數為1.5。在進行位移約束時選擇約束了前板簧的3個平動自由度UX、UY、UZ,釋放了其3個旋轉自由ROTX、ROTY、ROTZ;約束了后板簧豎直方向平動自由度UY。在進行加載載荷時根據該車架各結構系統的主要參數:牽引總質量為18.6t、駕駛室總成及成員總重量為6400N、動力總成7400N,將牽引總重量約為182280N用集中載荷Force的方式平均加載到牽引座附近的車架兩個縱梁上,駕駛室總成及成員總重量均分四份也采用集中載荷Force方式加載到前懸架板簧座上方對應的縱梁上,車架承受來自動力總成的力采用均布載荷Pressure方式加載到對應車架位置。

根據四大強度理論的應用范圍,選用第四強度理論校核該車架結構的靜強度,即:

式中:σ—主方向的主應力

σ1、σ2、σ3—3個方向的主應力

[σ]—材料的許用應力

經過有限元計算后得出車架靜態分析結果,在nCode DesignLife軟件中輸入該有限元靜態分析結果,如圖2、圖3 所示。

圖2 該車架靜態分析位移分布圖

圖3 該車架靜態分析應力分布圖

根據有限元結果位移云圖可知,該車架后部(靠近掛車)位移變化較大(紅色區域),約為14.36mm,而駕駛室底部的車架位移變化較小,約為6.39mm。根據應力云圖可知,該車架絕大部分應力和應變(藍色區域)符合要求,而與牽引座相連的縱梁附近應力和應變均相對較大。因為此處承受的是牽引座處載荷,來自后部掛車和貨物的巨大重量,靜載荷相對較大。

3 該車架的疲勞可靠性分析

3.1 定義時間載荷序列

載荷數據定義了汽車的使用環境,也決定了疲勞分析的結果,時間載荷的獲取一般是通過實驗來實測獲取的,而由于本文實驗條件有限,故假設該車架的時間載荷輸入為理想等幅載荷,采用峰谷值法的載荷譜簡化處理方式,如圖4所示。

圖4 該車架時間載荷情況

3.2 定義材料參數

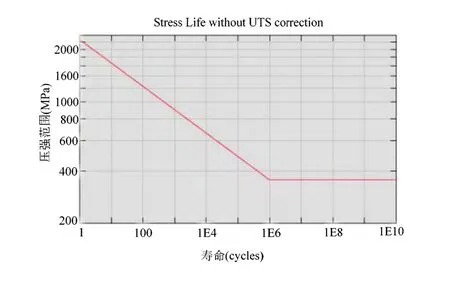

高精度的疲勞壽命預測離不開真實的材料參數輸入。根據該車架的主要材料為16Mn鋼,彈性模量為210000MPa,泊松比為0.3,抗拉強度為560-660MPa,屈服極限為350MPa,得出了該材料理論S-N曲線。同時根據車架表面處理方式和加工工藝要求對16Mn鋼的S-N 曲線采用Goodman 法修正,最后獲得該車架的修正S-N曲線如圖5所示。

圖5 該車架修正后的S-N曲線

3.3 疲勞破壞類型和疲勞設計方法的選擇

疲勞壽命指的是疲勞失效時所經受的應力或應變的循環次數[7]。通常把疲勞破壞類型分為高周疲勞和低周疲勞。高周疲勞應力較高,應變較低,一般采用應力S-N曲線(只需測試相對簡單的S-N曲線)。而低周疲勞應變較高,應力較低,一般采用應變E-N曲線(需測試相對復雜的E-N曲線)。根據實際情況,確定了該車架屬于高周疲勞類型。名義應力疲勞設計法(S-N法)是以名義應力為基本設計參數、以S-N曲線為主要設計依據的高周疲勞設計方法。用S-N 法進行疲勞壽命分析主要基于疲勞累積損傷理論,疲勞累積損傷理論是假定疲勞損傷和破壞是不斷累積的,最終達到破壞極限值,導致疲勞破壞。故本文選擇S-N法作為該車架的疲勞設計方法[8]。由于對該車架定義的理想等幅載荷頻率遠低于車架的固有頻率(6~15Hz),故本文采用靜態疲勞分析的方法。

3.4 疲勞可靠性分析

在ncode軟件中設置新的分析流程,如圖6所示。

圖6 該車架疲勞可靠性分析界面

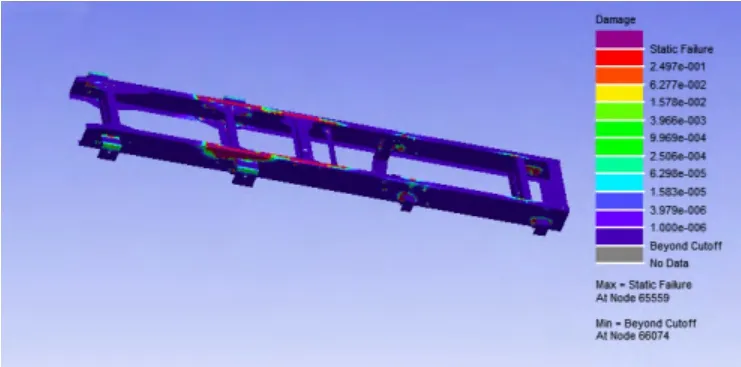

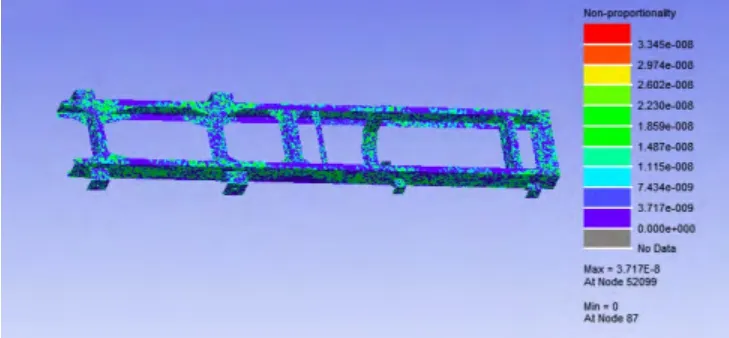

將各個參數設定好后進行該流程的運行分析,分析結束后得到疲勞分析結果云圖(如圖7~圖11所示)和壽命結果列表。

圖7 該車架疲勞損傷云圖

圖8 該車架主應力方向分布云圖

圖9 該車架非對稱性分布云圖

圖10 該車架雙軸比例分布云圖

圖11 該車架疲勞壽命云圖

由于本文只考慮車架的疲勞損傷和壽命,故只對疲勞損傷云圖和疲勞壽命云圖做相應分析。分析疲勞損傷云圖,得出了該車架各部位的疲勞損傷程度,紅色區為薄弱區域,該紅色區域位于各個板簧座和牽引座的縱梁附近,說明這些部位容易產生裂紋和破壞。疲勞損傷比較嚴重的部位為該車架受到靜應力較集中部位,即牽引座與縱梁連接位置。

根據該車架疲勞壽命云圖,可以看出該車架絕大部位的壽命大于251300,循環次數約為25萬次,符合安全壽命(105)要求,而紅色區域的疲勞壽命遠未達到安全要求,此處屬于壽命較短位置。查看疲勞壽命列表(表1)結果,發現出現疲勞損傷的節點大部分都集中在牽引座兩側的縱梁上。

表1 該車架部分節點疲勞壽命

結合該車架的疲勞分析結果云圖可知,該車架的疲勞破壞首先會發生在牽引座(鞍座)與縱梁的連接部位,在半掛牽引車的運行中此處極有可能發生累積損傷,進而產生裂紋和破壞。故在進一步的改進方案中,通過改進車架結構增大牽引座與縱梁連接處的強度和剛度或者轉移此處承受的載荷。這種方法不僅減小了整車優化的盲目性,更能節省材料,同時縮短汽車企業開發新車的周期,降低了企業成本。

4 疲勞破壞實驗驗證

對該樣車進行滿載(牽引總質量約為20t)高速路況運行實驗,當該樣車運行一定的里程時,發現在牽引座(鞍座)與左縱梁連接附近出現不太明顯的微小裂紋。

樣車實驗出現的裂紋位置正好與本文疲勞仿真計算結果相符合,驗證了本文有限元分析和疲勞計算的合理性。

5 結 論

采用ANSYS和nCode DesignLife軟件相結合,對車架進行了疲勞可靠性分析、計算和研究,得出了車架的疲勞壽命,同時確定了半掛牽引車車架在設計和制造過程中容易發生疲勞破壞和損傷的位置是在牽引座與縱梁連接位置處,之后利用樣車進行了實驗,對仿真結果進行了實驗驗證,最終發現實驗結果與有限元分析和疲勞計算結果相符合,為車架的結構優化和設計提供了理論依據,為未來汽車車架的疲勞分析提供了一種新的分析路徑和方法,并為車架疲勞理論分析奠定了一定的基礎。

[1]黃 裕.半掛車市場隨政策起舞[N].商用汽車新聞,2011-7-11(24).

[2]闞 萍, 李源源, 吳道俊, 錢立軍.基于頻率響應分析的越野車車架疲勞壽命預估[J].車輛與動力技術,2011, 122(2): 9-13.

[3]孫凌玉, 呂振華.利用計算機仿真技術預測車身零件疲勞壽命[J].汽車工程, 2001, 23(6): 389-391.

[4]Sigmund K A.Fatigue assessment of aluminum automotive structure [D].Norwegian: Norwegian University of Science and Technology, 2002.

[5]朱才朝, 張偉敏, 喬 莉, 李旭東.摩托車車架系統疲勞強度分析及壽命預估[J].汽車工程, 2007,29(10): 900-904.

[6]匡 霞.CA612OU22DI型客車車架的隨機振動和疲勞分析[D].哈爾濱: 哈爾濱工程大學, 2009.

[7]劉學新.循環荷載作用下混凝土破裂機理研究[D].天津: 河北工業大學, 2008.

[8]陳 科, 王 峰.結構有限壽命設計法——名義應力法[J].中國重型裝備, 2010, (2): 1-3.