刀具參數(shù)對加工表面粗糙度影響的研究

楚文斌,林大鈞,陳 浩,范英明

(華東理工大學(xué)機械與動力工程學(xué)院,上海 200237)

表面粗糙度是指加工后的零件表面具有的較小間距和微小峰谷所組成的微觀幾何形狀特性,即加工表面的幾何形狀誤差。國家標(biāo)準(zhǔn)GB/T1031-2009規(guī)定了表面粗糙度的評定參數(shù)及其數(shù)值。常用的評定表面粗糙度的參數(shù)主要有輪廓算術(shù)平均偏差Ra或輪廓最大高度Rz。(在2006年以前國家標(biāo)準(zhǔn)中還有一個評定參數(shù)為微觀不平度十點高度Rz,輪廓最大高度用Ry表示,在2006年以后國家標(biāo)準(zhǔn)中取消了微觀不平度十點高度,采用Rz表示輪廓最大高度。)表面粗糙度的大小直接影響零件的摩擦磨損、耐腐蝕性,和疲勞強度[1],同時也影響零件的裝配精度和質(zhì)量[2],因此,表面粗糙度是衡量切削加工精度的一個重要性能指標(biāo)。

金屬切削加工過程中,雖然刀具表面和刀刃都磨的很光滑,但是已加工表面的粗糙度遠遠大于刀具表面的粗糙度,其產(chǎn)生原因可歸納為幾個方面:

(1)幾何因素所產(chǎn)生的粗糙度。它主要決定于殘留面積的高度。

(2)由于切削過程不穩(wěn)定因素產(chǎn)生的粗糙度。其中包括:積削瘤、鱗刺、切削變形、刀具的邊界磨損、刀刃與工件相對位置變動等[3]。因此,影響已加工表面粗糙度的因素可以分成幾何因素和非幾何因素。幾何因素主要包括:刀具的前角、刀尖圓弧半徑、進給量;非幾何因素主要包括:刀具磨損量等。

目前,國內(nèi)外對于刀具幾何形狀對加工表面粗糙度影響的研究涉及較少。本文通過車削加工的試驗,研究刀具變量中的各參數(shù)對加工表面粗糙度的影響,從中分析出刀具的合理參數(shù)。

由于影響切削加工效益的因素很多,而且影響因素之間是相互作用的,所以通過固定若干因素,改變少數(shù)參量,取得實驗數(shù)據(jù),并且采用Matlab軟件進行處理,得出優(yōu)選結(jié)果。

1 刀具前角對表面粗糙度的影響

刀具前角是指在主切削刃選定點的正交平面內(nèi),前刀面與基面之間的夾角[4]。前角有正負之分,是切削刀具重要的幾何參數(shù)之一,它決定切削刃的鋒利程度和強度,直接影響刀具耐用度和被加工表面的粗糙度。

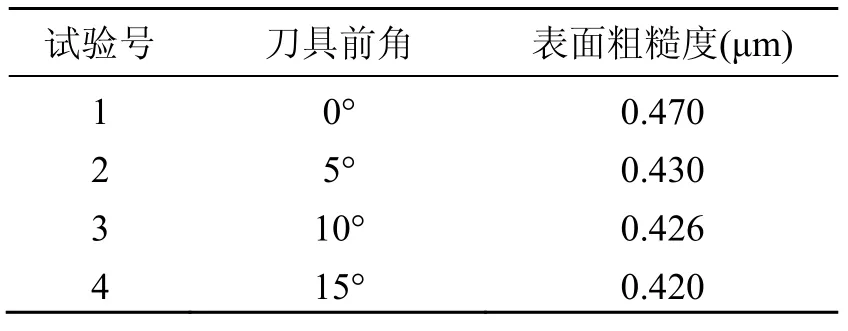

為消除其他因數(shù)的干擾,在本單元試驗中選用的刀具具有相同的刀尖圓弧半徑(0.2mm),其它的工作角度也都相同。刀具前角分別取0°,5°,10°,15°試驗結(jié)果如表1所示[5]。

表1 試驗結(jié)果

根據(jù)表1的試驗結(jié)果,利用Matlab軟件,進行曲線擬合,可建立刀具前角和表面粗糙度的關(guān)系,如圖1所示。

圖1 表面粗糙度隨前角的變化

當(dāng)前角在0°~15°之間變化時,隨著前角的增大,加工表面粗糙度的值逐漸降低。

這是因為車削加工過程中,金屬變形的主要形式是剪切滑移,隨著前角的增大,由公式(1)和公式(2)可知,形成的剪切角越大,金屬的塑性變形減小,變形系數(shù)減小,刀-屑間摩擦力和正應(yīng)力也相應(yīng)下降,因此切削力減小,切削刃變鋒利,系統(tǒng)的振動減小,同時切屑變形減小,切削溫度降低,抑制了刀瘤和鱗刺的生成,從而提高了加工表面的質(zhì)量,所以加工表面的粗糙度逐漸降低。

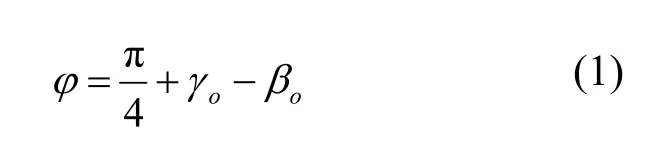

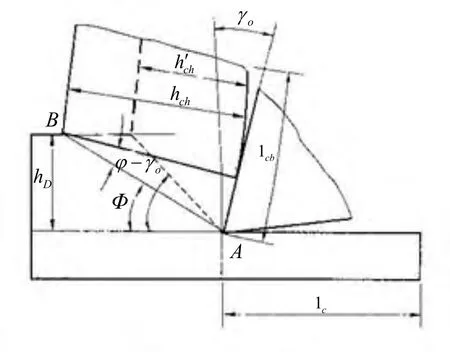

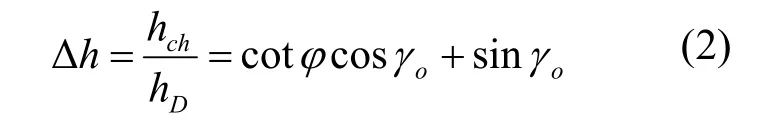

按最大剪應(yīng)力的理論,剪切角的計算如公式(1):

圖2 切屑的收縮

從圖2可知,剪切角φ變化對切屑收縮的影響,φ增大剪切面AB減短,切屑厚度hch減小,故Δh變小。它們之間的關(guān)系如下:

其中,φ-剪切角,γo-前角,βo-摩擦角,Δh-變形系數(shù)。

利用Matlab軟件得出的曲線關(guān)系圖剛好與理論分析相吻合,所以前角的每一個值,在圖1中都有唯一確定的表面粗糙度的值與之相對應(yīng)。因此在車削過程中,為了獲得理想的表面粗糙度值,可以利用圖2提前確定前角的范圍。

2 刀尖圓弧半徑對表面粗糙度的影響

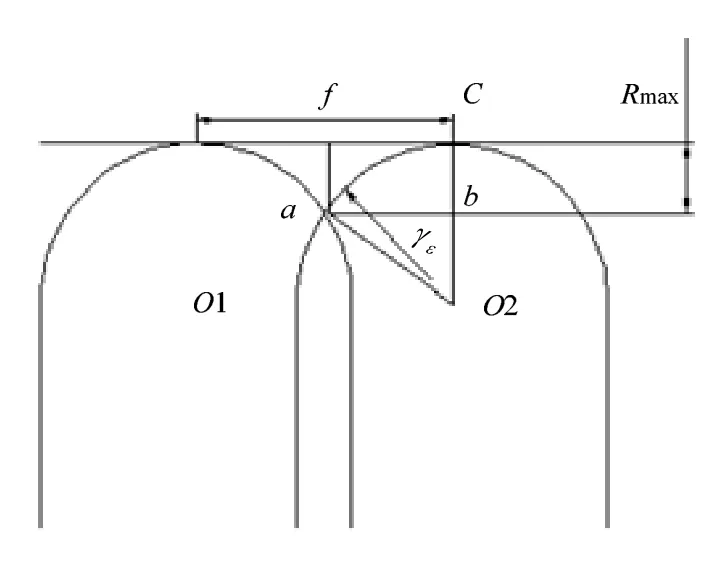

金屬切削加工過程中,由于刀具的幾何形狀以及刀具與工件的相對運動,會造成一部分金屬未被切下來而殘留在已加工表面上,即殘留面積[6]用Rmax表示。圖3所示的殘留面積是由刀尖圓弧部分形成的。殘留面積的大小決定了表面粗糙度的大小,因此可以通過控制殘留面積來控制表面粗糙度,從而控制零件表面的加工質(zhì)量。

圖3 殘留面積的高度

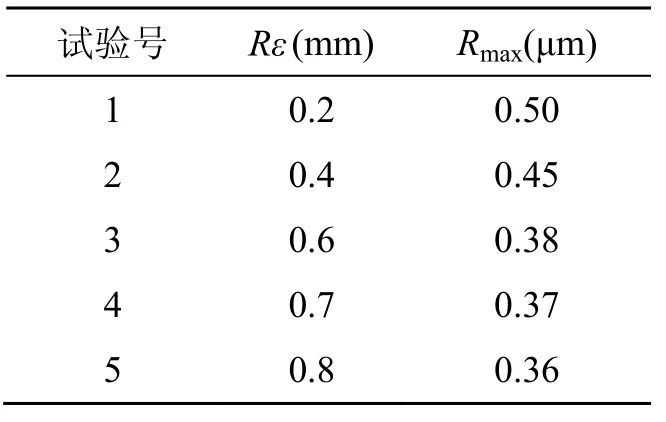

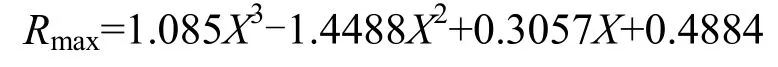

為了進一步研究刀尖圓弧半徑對粗糙度的影響,進行五組單因素的切削試驗,試驗參數(shù)選擇如下:刀具前角為10°,后角為7°,刀尖圓弧半徑分別為0.2mm、0.4mm、0.6mm、0.7mm、0.8mm。加工后測量的結(jié)果如表2所示[7]。

表2 試驗結(jié)果

執(zhí)行程序得出刀尖圓弧半徑和表面粗糙度的曲線方程并畫出曲線圖,如圖4所示。Command Window:

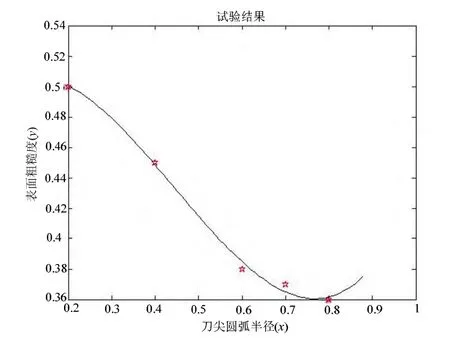

所以曲線方程可以表示為:

其中,X-刀尖圓弧半徑。

圖4 表面粗糙度隨刀尖圓弧半徑的變化

由曲線方程可知,給定一個刀尖圓弧半徑的值,就有唯一確定的表面粗糙度的值與其相對應(yīng),如當(dāng)?shù)都鈭A弧半徑在0.4mm時,表面粗糙度的值為0.448μm;當(dāng)?shù)都鈭A弧半徑在0.8mm時,表面粗糙度的值為0.361μm。

由圖4可知,刀尖圓弧半徑在0~0.8mm的范圍內(nèi)變化時,表面粗糙度隨刀尖圓弧半徑的增大而減小。這是因為在切削斷面保持不變時,切削的平均厚度增加,改善了刀具的散熱條件,降低了刀具的磨損程度,所以表面粗糙度Ra會隨之減小。但是當(dāng)?shù)都鈭A弧半徑再增大時,由于切削變形和摩擦都增大,相應(yīng)的徑向力Fy也逐漸增大,導(dǎo)致系統(tǒng)振動加劇,容易產(chǎn)生微崩刃,故加工表面粗糙度會有增大的趨勢[8]。

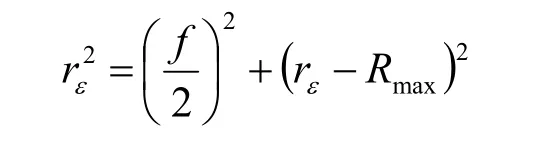

3 rε和f共同作用下對表面粗糙度的影響

圖3中ab=f/2,O2a=rε,O2b=rε-Rmax,由勾股定理可知:

因為rε>>Rmax,公式簡化為:

rε-刀尖圓弧半徑,f-進給量,Rmax-殘留面積。

由公式(3)可知,增大刀尖圓弧半徑可以降低表面粗糙度的值,同時減小進給量,也會降低表面粗糙度的值。因為進給量增大,切削厚度也會隨之增大,切削力以及切削振動等因素對粗糙度的影響也加大,導(dǎo)致表面粗糙度會明顯加大。

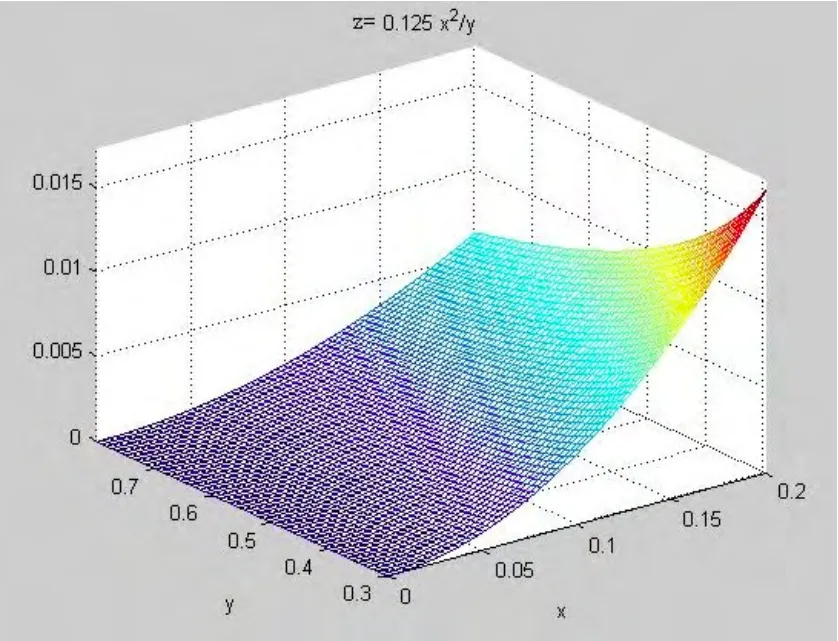

為了綜合考慮刀尖圓弧半徑和進給量對加工表面粗糙度的影響,擬用三維圖形表示進給量、刀尖圓弧半徑和粗糙度三者的關(guān)系。

將式(3)進行參數(shù)替換,變?yōu)槭?4),其中,x-進給量,y-刀尖圓弧半徑,z-加工表面的粗糙度:

用Matlab繪制其三維曲線圖,主要語句為:ezmesh('0.125*x^2/y',[0,0.2],[0.3,0.8]);

結(jié)果如圖5所示。

圖5 三維圖形

由圖5可知,當(dāng)固定y坐標(biāo)的值,隨著進給量的減小,表面粗糙度的值逐漸降低;當(dāng)固定x坐標(biāo)的值,同比例的改變刀尖圓弧半徑的值,表面粗糙度的值也減小,但是減小的幅度比單獨改變進給量時要小。

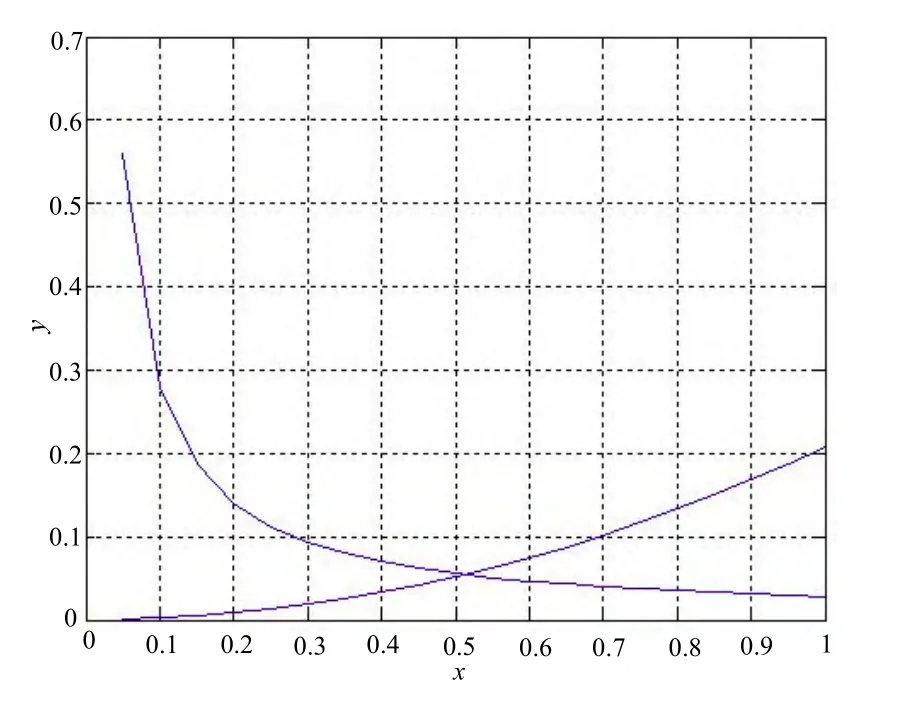

例如當(dāng)進給量為0.15時,方程變?yōu)椋篫=0.028/y;當(dāng)?shù)都鈭A弧半徑為0.6時,方程變?yōu)椋篫=0.208x2。利用MATLAB在同一個坐標(biāo)系中畫出兩個方程的曲線圖,如圖6所示。

圖6 對比圖

由此可以得出,要獲得理想的加工表面粗糙度,須在滿足加工效率的條件下,盡可能的取較小的進給量,同時刀尖圓弧半徑應(yīng)盡可能取較大值,一般大于等于最大進給量的1.25倍,又考慮到刀尖圓弧半徑太大,容易導(dǎo)致刀具切削時發(fā)生顫振,所以根據(jù)經(jīng)驗值,刀尖圓弧半徑的取值不超過0.8mm,以獲得進給量和刀尖圓弧半徑的最優(yōu)比,降低加工表面粗糙度值。例如,圖5中選取進給量為0.1,刀尖圓弧半徑為1.0時,可以求得表面粗糙度的值為0.0125。

4 刀具磨損對表面粗糙度的影響

車削加工過程中,刀具的磨損會造成刀具刃口圓角變大,從而使刀刃表面和刀具前刀面以及后刀面的表面粗糙度變大,造成工件表面塑性變形加大,使已有殘留面積被擠歪或溝紋加深,形成毛刺或亮斑。因此,刀具磨損對表面粗糙度的影響不容忽視。

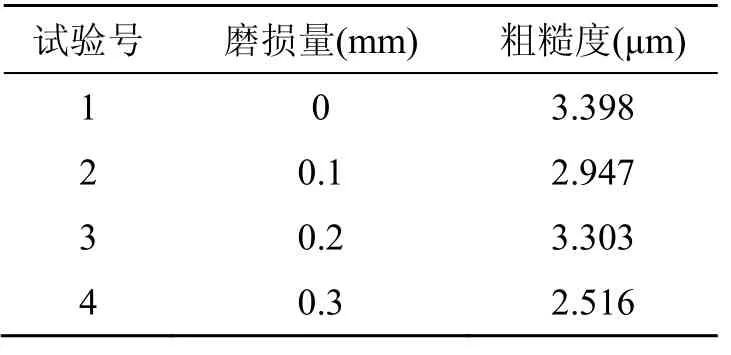

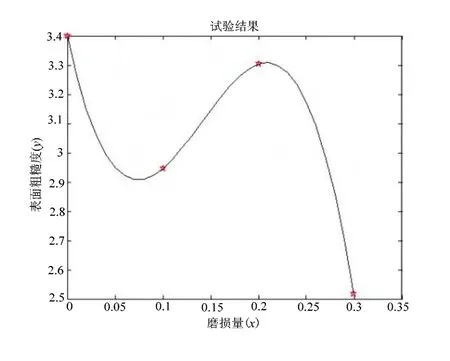

以后刀面的磨損量(VB)對加工表面粗糙度的影響[9]為例,通過金屬切削試驗得出刀具的后刀面磨損量(VB)與加工表面粗糙度的關(guān)系見表3和圖7。

表3 試驗結(jié)果

根據(jù)表3的實驗數(shù)據(jù),用Matlab曲線擬合方法,可建立表面粗糙度與磨損量的曲線方程和曲線圖,如圖7所示。當(dāng)磨損量在0~0.3范圍內(nèi)變化時,Rmax=-325.000x3+137.850x2-15.045x+3.398。磨損量x取值為0.3時,Rmax取得最小值,且最小值為2.516。

圖7 磨損量與表面粗糙度的關(guān)系

由表面粗糙度與磨損量的曲線方程可知,對于區(qū)間范圍內(nèi)磨損量的任意一個取值,表面粗糙度都會有一個確定的值與之相對應(yīng)。根據(jù)圖7給出的磨損量與表面粗糙度的關(guān)系,可以通過控制磨損量的值,把表面粗糙度限制在所要求的取值范圍內(nèi)。

在實際生產(chǎn)中,由于刀具表面難免存在一些毛刺和不規(guī)則的微凸體、微裂痕等,所以在切削開始的階段,磨損比較劇烈,這就造成了系統(tǒng)的振動較大,加工表面粗糙度的變化幅度也大;隨著進入正常的磨損階段,磨損率減小,切削比較平穩(wěn),所以加工表面粗糙度變化幅度減小;當(dāng)?shù)毒哌M入劇烈磨損階段,后刀面的磨損率急劇上升,系統(tǒng)又趨向不穩(wěn)定,振動增大,加工表面粗糙度的變化幅度又急劇上升。針對這一情況,我們應(yīng)重新刃磨刀具,在粒度較細的砂輪上進行修整,保證較小的刃口圓角,并使刀刃表面、前刀面以及后刀面的表面盡量的光滑,保持刀具的鋒利。

5 結(jié) 論

(1)隨著刀具前角的增大,加工表面的粗糙度逐漸減小。

(2)在一定范圍內(nèi),加工表面的粗糙度隨刀尖圓弧半徑的增大而減小;但是當(dāng)?shù)都鈭A弧半徑超過某一范圍時,再增大刀尖圓弧半徑,加工表面粗糙度反而增大。

(3)表面粗糙度不僅與刀尖圓弧半徑有關(guān),還與進給量有關(guān),并且優(yōu)化進給量和刀尖圓弧半徑的比值可以降低加工表面的粗糙度。

(4)工件表面的粗糙度隨著后刀面磨損量的增大在一定范圍內(nèi)起伏變化,同時由于磨損量的增大使得粗糙度的變化幅度加大。

[1]孔慶華, 母福生, 劉偉紹.極限配合與測量技術(shù)基礎(chǔ)[M].上海: 同濟大學(xué)出社, 2008, (2): 1-100.

[2]王素玉, 艾 興, 趙 軍, 劉增文.高速銑削表面粗糙度建模與預(yù)報[J].制造技術(shù)與機床, 2006, (8):65-67.

[3]張維紀(jì).金屬切削原理及刀具[M].杭州: 浙江大學(xué)出版社, 2005: 170-192.

[4]胡黃卿.金屬切削原理與機床[M].北京: 化學(xué)工業(yè)出版社, 2009: 13-14.

[5]賈 特, 李 嫚, 張弘弢, 董海.PCD刀具幾何參數(shù)對鋁合金加工表面粗糙度的影響[J].機械工程師,2007, (1): 39-41.

[6]郭瑩潔, 楊永福.銑削參數(shù)對毛竹表面粗糙度影響的研究[J].林產(chǎn)工業(yè), 2009, 36(4): 21-23.

[7]賈 特, 李 嫚, 張弘弢, 董海.PCD刀具幾何參數(shù)對鋁合金加工表面粗糙度的影響[J].機械工程師,2007, (1): 39-41.

[8]Chou K Y, Song Hui.Tool nose radius effects on finish hard turning [J].International Journal of Machine Tools & Manufacture, 2004, (148): 259- 268.

[9]吳澤群, 劉亞俊, 湯 勇, 陳 平.刀具后刀面磨損量對切削力及加工表面粗糙度的影響[J].華南理工大學(xué)學(xué)報, 2005, 39(5): 37-39.