聯(lián)合站老化油處理工藝的改造

沈弼龍

中國石油西南油氣田分公司勘探事業(yè)部

聯(lián)合站老化油處理工藝的改造

沈弼龍

中國石油西南油氣田分公司勘探事業(yè)部

某聯(lián)合站決定進行老化油單獨處理工藝流程改造,即將老化油從系統(tǒng)中分離出來進行單獨處理,避免對正常原油生產造成影響;同時,對其進行單獨加熱、加藥,使其物性向有利于脫水方面改變。該方案實施后電脫水器運行平穩(wěn),經壓力沉降罐熱化學脫水后,凈化原油的含水率控制在0.3%以下,解決了老化油回收處理工藝中存在的弊端,徹底消除了老化油處理過程中對電脫水器的影響,可大大提高電脫水器的負荷率。該工藝技術在某聯(lián)合站投產運行半年以來,累計回收原油39 051 t。

老化油;電脫水器;單獨處理;加熱;加藥

1 設計原則

油田進入聚驅開發(fā)階段,采出液中聚合物含量不斷升高,導致黏度也隨之升高,同時硫化物含量明顯增多,受油水乳化程度增強以及硫化亞鐵等因素影響,電脫水器電極導電性增強,對脫水站的電脫水器電場沖擊較大,造成原油脫水困難。

某聯(lián)合站決定進行老化油單獨處理工藝流程改造,即將老化油從系統(tǒng)中分離出來進行單獨處理,避免對正常原油生產造成影響;同時,對其進行單獨加熱、加藥,使其物性向有利于脫水方面改變。

主要設計原則包括:①簡化工藝流程,提高各種設備運行效率;②合理利用原有設備,做到物盡其用,控制投資規(guī)模,降低生產運行費用,提高經濟效益;③整體布局緊湊、合理,并符合設計規(guī)范及要求。

2 改造內容

2.1 流程改造

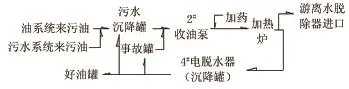

在保留原污油處理流程的情況下,脫水站及污水站系統(tǒng)的老化油從系統(tǒng)中分離出來,由收油泵連續(xù)收油,經加熱爐升溫后,進入到沉降罐進行熱化學脫水處理。脫水合格后的原油進凈化油緩沖罐,若脫水后的指標沒有達到要求,就進入到事故罐,再經收油泵提升到加熱爐加熱,重新進行熱化學脫水處理。改造后的老化油處理流程如圖1所示。

圖1 改造后的老化油處理流程

2.2 設備改造

(1)某脫水站電脫水器共有6臺,處理能力為9 136 t/d。通過產量分析預測后認定電脫水有一定剩余能力,因此本次設計將已建的電脫水器改造成熱化學處理老化油的沉降設備。

(2)由于老化油中硫化物含量明顯增多,油水乳化性增強,在原有的脫水溫度條件下處理老化油無法達到有效的破乳效果。因此新建1臺相變高效加熱爐以保證脫水效果。

(3)為保證收油的連續(xù)性,將大排量的收油泵改造為小排量收油泵,避免污油老化。

(4)針對老化油中硫化亞鐵及其他雜質含量高、油品質量較差的特點,在處理工藝中新建1套加藥裝置,使藥劑直接作用于老化油中,提高老化油處理效率,降低老化油處理費用。

2.3 新建管線

在收油泵與相變高效加熱爐之間及相變高效加熱爐與4#電脫水器之間各新建一條管線。經計算選擇管徑為?89 mm×3.5 mm的管線即可滿足要求。

2.4 平面布置改造

充分利用加藥間及加熱爐操作區(qū)的空間,布置加藥裝置及加熱爐,做到工藝流程合理,施工生產方便。

2.5 電氣設施改造

收油泵配套采用了變頻器,不但控制電機的轉速,降低了設備的故障率,節(jié)電效果顯著,而且實現了電機的軟啟動,延長了設備的使用壽命,避免了對電網的沖擊。電機在低于額定轉速的狀態(tài)下運行,減少了噪音對環(huán)境的影響。其具有過載、過壓、過流、欠壓、電源缺相等自動保護功能。

3 設計過程優(yōu)化

3.1 新建單獨加熱、加藥流程

改造前,由于收油泵排量大,且為間隙收油,污油老化嚴重,硫化物含量高,經常對脫水電場造成沖擊,致使電脫水器運行不平穩(wěn)。回收的老化油造成脫水質量變差,嚴重影響下游污水處理,造成水質變差。回收的老化油與“好油”統(tǒng)一進入系統(tǒng),造成少量污油影響“好油”正常脫水,給生產管理帶來極大的困難。

采用分開、獨立式熱化學處理老化油工藝后,使脫水污水處理系統(tǒng)達到良性循環(huán)。不但減小下游污水處理的難度,保證了水質,同時污水系統(tǒng)中的含油量降低,又使老化油進一步減少,降低了對脫水系統(tǒng)的影響,使整個地面系統(tǒng)能夠良性循環(huán)。

3.2 形成一套穩(wěn)定有效處理老化油的技術體系

(1)利用站內原有的電脫水器設備,將其改造為熱化學處理老化油的沉降設備,同時新建1臺真空加熱爐和1套加藥裝置,采用熱化學沉降方式對老化油進行加熱處理。

(2)對工藝流程進行改造,采用小排量收油泵連續(xù)收油,污油回收量設計為200~480 m3/d,確保整個系統(tǒng)不間斷運行,延長了老化油處理時間,有助于污油含水達標。

(3)對所處理的老化油進行單獨加藥,確保處理效果。

(4)考慮運用分開、獨立式熱化學處理老化油工藝技術對老化油進行單獨處理時,脫除后的原油含水會由于來油含水不穩(wěn)定而出現波動現象,造成系統(tǒng)中的原油含水超標,在流程改造中增加回流工藝,當脫除后的原油含水超標時,通過回流工藝將含水超標的原油輸回至系統(tǒng)進行重復處理,來保證原油含水不超標。

(5)在流程改造時,充分考慮該項技術的靈活適應性,增加了老化油回游離水系統(tǒng)脫除的流程,當老化油熱化學單獨處理設施出現故障時,仍能保證老化油的正常處理。

4 實施效果

改造前,某脫水站收油泵每次啟運10 min(約12 m3/h)時,電脫水器就開始波動,電流上升,此時需要人工控制收油泵的出口閥門,否則電脫水器出現跳閘現象。由于電脫水器波動較頻繁,只能將收油泵停運,久而久之,聯(lián)合站內污水沉降罐內的污油老化程度加劇,處理難度也隨之加大。

2010年2月4日正式投產使用收油工藝改造流程。該站老化油采取單獨連續(xù)回收和處理,加藥量為18~22.2 kg/d。當加熱爐溫度控制在55~70℃之間,處理后油含水不高于0.3%,最小時為0.09%;當加熱爐溫度在45~55℃之間,處理后油含水高于0.3%,最高時達到1.6%。通過現場試驗數據可以初步確定,加熱爐出口溫度范圍為55~65℃時較為合理。

該方案實施后電脫水器運行平穩(wěn),經壓力沉降罐熱化學脫水后,凈化原油的含水率控制在0.3%以下,解決了老化油回收處理工藝中存在的弊端,徹底消除了老化油處理過程中對電脫水器的影響,可大大提高電脫水器的負荷率。

5 經濟效益分析

該工藝技術在某聯(lián)合站投入運行半年以來,老化油回收處理工作進展順利,且原油生產脫水器運行平穩(wěn),從而保證了該站外輸油產品質量和平穩(wěn)輸油,累計回收原油39 051 t。

改造后外輸油質量合格,污水水質明顯好轉,達到油田公司指標,使脫水、污水等系統(tǒng)處于良性循環(huán),同時減輕了崗位員工的勞動強度。

6 設計指導意義

隨著聚合物驅開發(fā)規(guī)模的逐步擴大,采出液中聚合物含量不斷升高,特別是在回收老化油時情況尤為嚴重,導致電脫水器經常“跳閘”,且恢復生產的難度大,嚴重影響了正常原油生產和外輸油質量。在滿足安全性、功能性條件下,通過對工程方案和技術經濟進行比選,確定利用站內原有的電脫水器設備,將其改造為熱化學處理老化油的沉降設備,并新建1臺真空加熱爐和1套加藥裝置,采用熱化學沉降方式對老化油進行加熱處理。

在某脫水站老化油單獨處理工藝改造工程設計過程中,從現有聯(lián)合站的工藝流程、技術現狀、處理能力等因素出發(fā),建立了一套符合某地區(qū)情況的老化油處理工藝標準。目前,按照某脫水站老化油處理工藝改造的模式,已對其他5座聯(lián)合站進行老化油處理工藝改造,其中3座聯(lián)合站已投產使用,運行穩(wěn)定,各項指標均達到設計要求。

(欄目主持 李艷秋)

10.3969/j.issn.1006-6896.2014.8.017