大型球罐不拆分整體吊遷的可行性

2014-11-21 03:01:22呂秀霞大慶石化工程有限公司

油氣田地面工程 2014年8期

呂秀霞 大慶石化工程有限公司

2011年,中國昆侖工程大慶石化工程有限公司受呼和浩特石化公司委托,將2臺1 000m3(理論重量分別是154 t和184 t)和2臺2 000m3(理論重量分別是291 t和341 t)球罐整體(不拆解任何焊接附件的條件下)由原罐區搬遷到曲線距離約300m外的新罐區。該項工作從搬遷準備到順利完成業主委托,創建了大型球罐整體吊移法,實現了球罐整體吊移質量最重(390 t),球罐直徑最大(?15.7m),不拆分、不破壞球罐上焊接附件的球罐整體搬遷3項國內紀錄。

1 整體搬遷方案的設計與選定

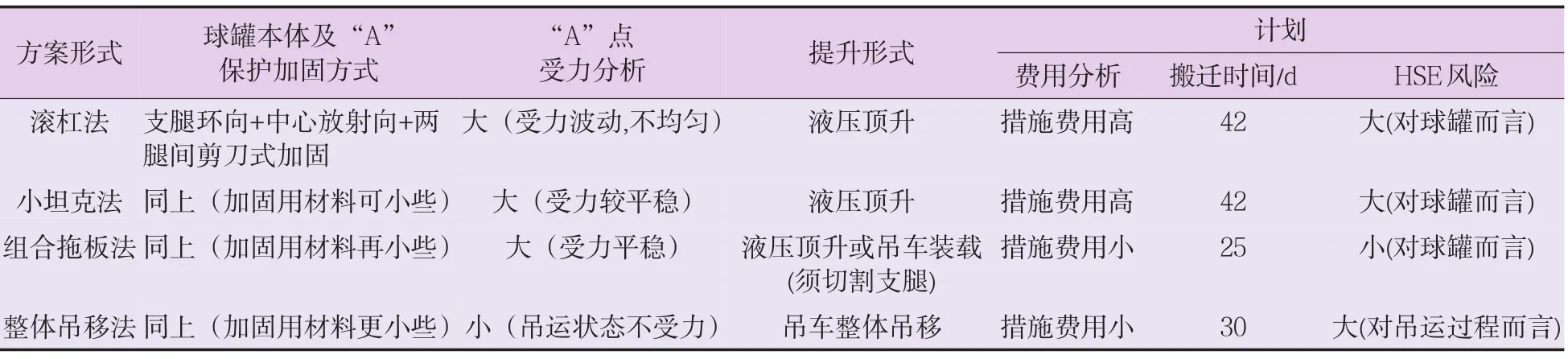

各種搬遷方案的指標分析見表1。

表1 搬遷方案比較

經論證,決定采用“大型吊車整體吊移法”。其理由為:①球罐“A點”保護到位;②搬遷周期滿足總體要求;③HSE風險可控;④經濟投入合理。

最后,經球罐受力建模、應力分析,最終采用了“12點吊移法”,避開了“A點”直接受力的不利因素。

2 吊遷路面受力分析

(1)設計并制造了可調繩扣分配盤,實現了多繩受力可調、多繩受力均勻的預期。

(2)利用擴大承載力放射角技術,解決了臨時路路基承載力不均的問題。

(3)設計并制造了非動火可拆可調管狀板式吊耳,成功地解決了球罐“A點”保護難題。

(4)經有限元分析,較為準確地確定了“起重值設定范圍”,成功地避免了可能存在的“閃桿”風險。

以最重的103 A球罐為例,計算得出地基承載力特征值應大于350 kPa。實測承載力均在400 kPa以上,路基滿足吊運要求。

4 結語

3 難點分析與采取對策

綜上所述,大型球罐在不拆分焊接附件的條件下,采取必要、有效的保護措施,可以實現整體搬遷的目的。

在有限元受力分析模型的基礎上,解析了各種操作狀態下的受力,難點選定準確,對策措施得當,取得了如下經驗:

猜你喜歡

民用飛機設計與研究(2020年4期)2021-01-21 09:15:02

電子制作(2018年18期)2018-11-14 01:48:24

山東工業技術(2016年15期)2016-12-01 05:31:22

廣西科技大學學報(2016年1期)2016-06-22 13:10:41

浙江大學學報(工學版)(2015年2期)2015-05-30 07:04:46

機械工程師(2015年10期)2015-02-02 01:14:03

中國艦船研究(2014年6期)2014-05-14 06:45:22

機電產品開發與創新(2014年4期)2014-03-11 16:42:24

城市道橋與防洪(2014年11期)2014-02-27 07:30:34

上海金屬(2013年4期)2013-12-20 07:57:18