防突安全措施和鉆孔優化設計在永輝礦中的應用

雷荻

摘 要:目前我國大部分煤礦采掘技術日益成熟,采深日益增加,煤層瓦斯含量、壓力逐漸增大,對礦井瓦斯治理的要求也越來越高,我礦同樣面臨這樣的問題。在礦井瓦斯治理的主要方法中,預抽瓦斯鉆孔起著重要的作用,但是在鉆孔設計和現場施工中,安全注意事項很多,在預測及司鉆過程中,基本安全措施在日常工作中起著重要作用;同時因受巷道布置及現場條件限制大部分的鉆孔初期設計存在“扇形”布置的現象,經仔細分析不難發現,“扇形”鉆孔存在有較大的缺陷,也就是說存在因控制范圍不全面而增加鉆孔設計的現象,為解決其存在的問題,優化鉆孔設計在解決其防突及經濟效益問題上有重要意義。

關鍵詞:措施;鉆孔;扇形;優化;成本

1 防突打鉆基本安全技術措施應用

1.1 運輸鉆機安全措施。所有參加運送鉆機人員聽從現場安全負責人(打鉆班隊長)的指揮和安排。鉆機裝車后捆綁牢固,滑動面和錯動面用木楔墊實,以防途中錯動造成重心偏移,引起掉道或意外情況。設備材料間采用柔性物料保護好,以防途中碰壞。人力推車時,嚴格執行《煤礦安全規程》規定。停車時用木楔將所有礦車車輪前后端牢固穩定在軌道上,現場負責人確保無安全隱患。人力推車時,遵守下列規定:一次只準推一輛車,嚴禁在礦車兩側推車;推車時必須時刻注意前方;同向推車的間距,在軌道坡度小于或等于千分之五時,不小于10米,坡度大于千分之五時,不小于30米;巷道坡度大于千分之七時,不采用人力推車。開始推車、停車,推車過道岔、彎道慢行,且隨時注視前方情況并發出警號。推車時應有專人負責安全工作,注意車前后左右的安全狀況。過風門時,必須過一道關一道,嚴禁同時打開兩道風門,嚴禁撞壞通風設施。人力運送過程中協調一致,口號統一,穩拿穩放。

1.2 鉆機穩固安全措施。采用專用壓柱,打鉆地點5米以外的地方,保證退路暢通。打鉆地點20米范圍支護完好。鉆機專用壓柱或搭設的架子采用鋼絲繩或8#鐵絲捆在頂板錨桿上,以防滑倒傷人或損壞鉆機。鉆機平盤后端兩側分別用鋼絲繩吊掛在錨桿上,吊掛架子的錨桿是符合支護規定的專用錨桿。

1.3 檢查鉆機安全注意事項。各聯接部位是否牢固可靠,螺絲是否松動。水辨是否漏水(漏風),操作手把(輪)是否靈活。點動式送電,確認鉆機能正常正反轉。

1.4 鉆機操作主要安全技術措施。操作人員確保看清機身,視線清晰。加接鉆桿后必須先開風(水),方可旋轉,再前進。精力集中,不反水、不反風或風水小時停止打鉆。操作人員不正對鉆機的正后方,打拔鉆時,人員不站在鉆機的正后方。鉆孔開孔時,速度放慢,以免造成鉆孔方位或傾角發生變化。鉆機打鉆時,用力均勻,軸推力不宜過猛。鉆機打鉆時用力均勻,前進或后退時,所給的壓力不宜過大。頂、卡、夾鉆時不強行拔出鉆桿。正常鉆進過程中,突然不能鉆進時,停止打鉆,查明原因,處理好后方可打鉆。鉆機運轉過程中,不用管鉗或扳手卡鉆桿,以免損壞或彈出傷人。打鉆人員未看守鉆機時,鉆機不送電運轉。鉆進時,發現煤巖松軟、片幫、來壓或鉆孔中有水涌出,且水壓、水量突然增大等異狀時,停止鉆進,切斷電源,但不拔出鉆桿,現場負責人立即向礦調度室報告,如果發現情況危急時,必須立即撤出所有受威脅地區的人員,然后采取措施,進行處理。打鉆時,所使用的油類、棉紗、布頭等易燃物,嚴禁亂放亂扔,使用人員必須進行妥善處理。

1.5 打鉆安全防護措施。施工防突措施孔前,保證巷道支護完好,確保撤退后路暢通。拔鉆桿時,人員只能站在鉆桿側面,以防噴孔或鉆桿噴出傷人。嚴禁戴手套操作鉆機和拔鉆桿。打、拔鉆桿過程中,嚴禁人員在鉆機的正后方。鉆機后方嚴禁搭設橫桿,確保后路暢通。鉆機打鉆時,應使用濕式打鉆,若采用壓風排渣,打鉆地點必須備有2臺合格的滅火器及不少于2kg綿紗并用水澆濕,同時降塵噴霧必須使用好。鉆機打鉆過程中,如需停電、停水時,必須先通知打鉆人員,以防卡夾鉆桿。嚴禁帶電搬運或檢修鉆機,移動鉆機或開關時,必須切斷上一級開關電源。每移一次電器設備,必須對其防爆性能進行檢查,杜絕設備出現失爆現象。打鉆之前,必須對鉆機及其附屬裝置進行一次全面檢查,確保完好。否則,嚴禁開鉆。

通過技術人員根據防突打鉆基本措施應用,結合《防治煤與瓦斯突出規定》,再根據礦井下各鉆進地點現場情況,編制出了合理、可行、有針對性的安全技術措施,確保了我礦自建礦來的防突打鉆作業安全,安全即是最大的效益。

2 鉆孔布置缺陷分析及優化補充方案

2.1 區域性防突措施方面

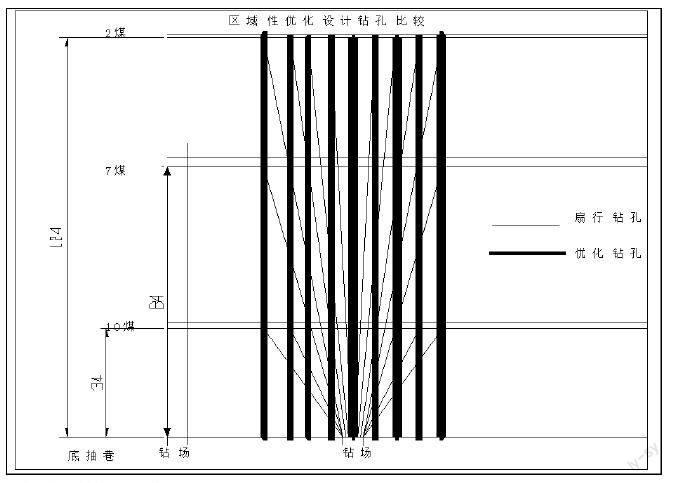

為更具體直觀的說明問題,舉我礦在原設計中存在的問題。我礦首采面材料順槽頂板標高為+1037m,底抽巷頂板標高為+913m,水平距為28m,首采煤層的抽放半徑為鉆孔直徑的二十倍。原設計從底抽巷施工抽放穿層鉆孔從底抽巷直接到2煤,中間穿過可采煤層7煤及10煤。底抽巷迎頭在未完成掘進任務前巷道內需要過往礦車,因此原設計的鉆孔只能在鉆場中施工。底抽巷鉆場設計每30m布置一個,按照防突規定要求及我礦2煤抽放半徑需求,每個鉆場原設計布置?90mm扇形鉆孔15列、14排。對7煤、10煤控制因“扇形”布置造成多打鉆孔6列,并且在對2煤、7煤、10煤的鉆孔因“扇形”布置在單孔長度上增加,施工難度上加大。在底抽巷掘進到設計位置后,巷道內不需要頻繁過往礦車,因此我礦在幾何上優化鉆孔布置,在底抽巷采取平行鉆孔布置,單個鉆場范圍內僅僅需要布置鉆孔9列,去掉鉆孔施工難度上的影響,單個鉆場需求量上合計節約施工進尺4676m,按我礦?覬90mm穿層鉆孔單價100元/m計算,除去節約的時間不算在單個鉆場區域性防突措施上節約成本46.76萬元。

2.2 局部防突措施方面

在局部防突措施上,鉆孔布置尤其是超前鉆孔布置上同樣會出現“扇形”問題。如在我礦首采面回風順槽掘進前原設計順2煤防突措施孔,順2煤向前施工鉆孔60m,控制到巷道輪廓線外5m,巷道設計寬度4m,因我礦2煤厚道為1m,但分為2層,按2煤抽放半徑計算需要布置抽放?覬75mm順層鉆孔42個,合計進尺1260m。經礦通防部門會審,重新優化鉆孔設計,在巷道兩幫,每50m施工鉆場2個,采用近平行孔布置,修改后鉆孔設計14個,合計進尺840m。單50m循環節約鉆進進尺420m,按我礦?覬75mm順層鉆孔單價60元/m計算,同時除去施工鉆場單價2000元×6m,節約成本1.32萬元。

3 結束語

在嚴格執行防突基本措施的情況下,我礦把握好了各個環節,自2011年以來未發生過任何防突打鉆安全事故。通過以上理論論證,通過簡單的鉆孔優化設計,在解決“扇形”鉆孔缺陷上有極其重要的作用。在實際組織防突工作過程中,施工平行鉆孔、近平行鉆孔比施工帶有偏角的鉆孔更容易掌握鉆孔參數,更容易成孔,也就更有利于提高鉆孔抽放效果;同時還節約了施工鉆孔的數量,長度,極其重要的還導致鉆孔的施工時間大幅度減少,這就意味著為鉆孔的聯孔抽放擠出了更多的時間,最后得到的是防突效果增加,經濟效益增加,最重要的是安全狀況的進一步好轉。