二甲苯裝置節能優化分析

李世偉

(中國石化上海石油化工股份有限公司芳烴部,200540)

中國石化上海石油化工股份有限公司(以下簡稱上海石化)600 kt/a對二甲苯芳烴聯合裝置(以下簡稱芳烴聯合裝置)由連續重整、芳烴抽提、歧化烷基轉移、二甲苯分餾、異構化和吸附分離單元組成,于2009年9月成功開車運行至今。芳烴聯合裝置具有工藝流程長、能耗高等特點,從芳烴工藝流程特點來劃分,二甲苯分餾、異構化和吸附分離單元為一個整體,在生產運行過程中開停車同時進行;從能源消耗結構比例來分析,二甲苯分餾、異構化和吸附分離單元占芳烴聯合裝置總能耗的52.51%。因此,將二甲苯分餾、異構化和吸附分離單元組合為一個大系統即二甲苯裝置,利用大系統理念,對此裝置的工藝流程進行換熱網絡優化。文章結合二甲苯裝置的實際運行情況,采用Aspen Plus軟件對二甲苯裝置流程進行模擬計算,對分離流程與換熱網絡進行系統考慮,解決精餾塔進料狀態不優化、物料重復冷卻升溫等問題,增加能源的有效利用率,提升裝置的運行水平,提出新的改造思路。

1 二甲苯裝置工藝流程

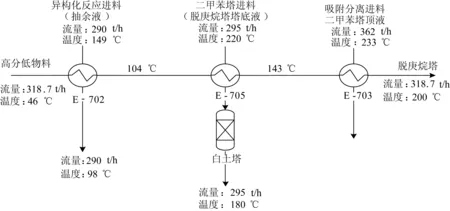

圖1 二甲苯裝置簡易流程示意

2 二甲苯裝置用能情況分析

二甲苯裝置采用了高效換熱器、熱集成[1]等較成熟的新節能技術,其中二甲苯分餾單元的二甲苯塔和重芳烴塔分別采用熱集成技術,通過升溫升壓[2]有效利用塔頂熱能。二甲苯塔熱源來自二甲苯塔重沸爐F-801A/B,二甲苯塔底重沸物料分別作為重芳烴塔、二甲苯白土塔進料。吸附分離單元抽余液塔和解吸劑再蒸鎦塔、歧化單元歧化汽提塔重沸器熱源,塔頂物料分別作為吸附分離單元抽出液塔、抽余液塔及異構化單元脫庚烷塔重沸器熱源,重芳烴塔塔頂物料作為重整油分離塔的塔底熱源。

2.1 二甲苯裝置換熱網絡分析

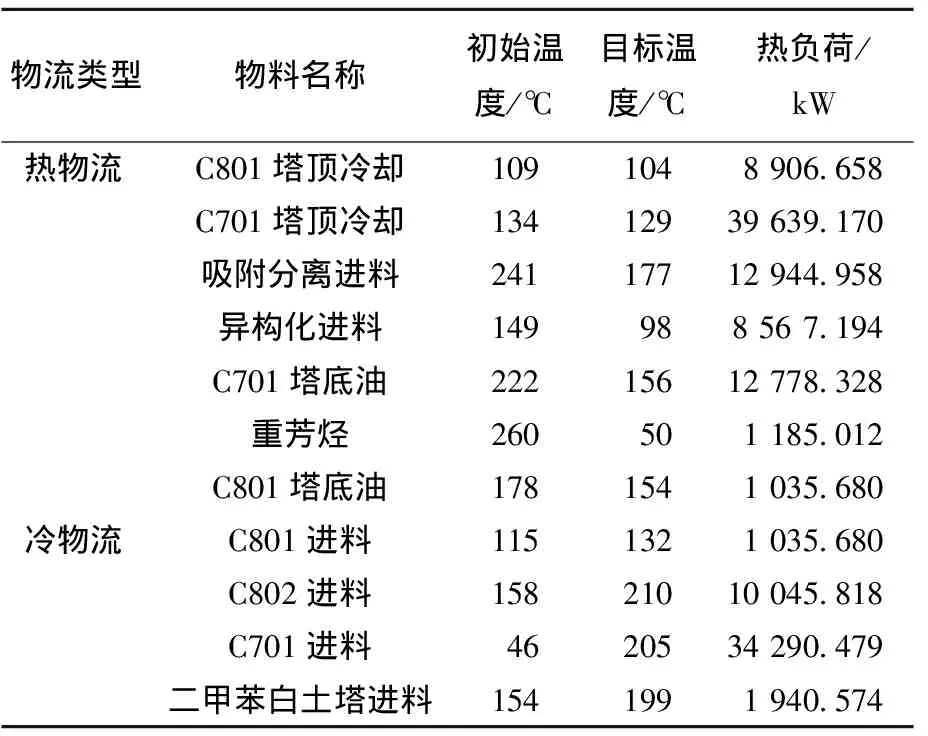

采用Aspen Plus軟件對二甲苯裝置穩定運行時的工況進行換熱網絡夾點分析[3],二甲苯裝置物流性質數據見表1。結合二甲苯裝置實際運行情況,選擇夾點分析所需工藝物流,主要從兩個方面進行考慮:①與裝置其他物流相互換熱的物流;②各分餾塔頂冷卻及塔底再沸。

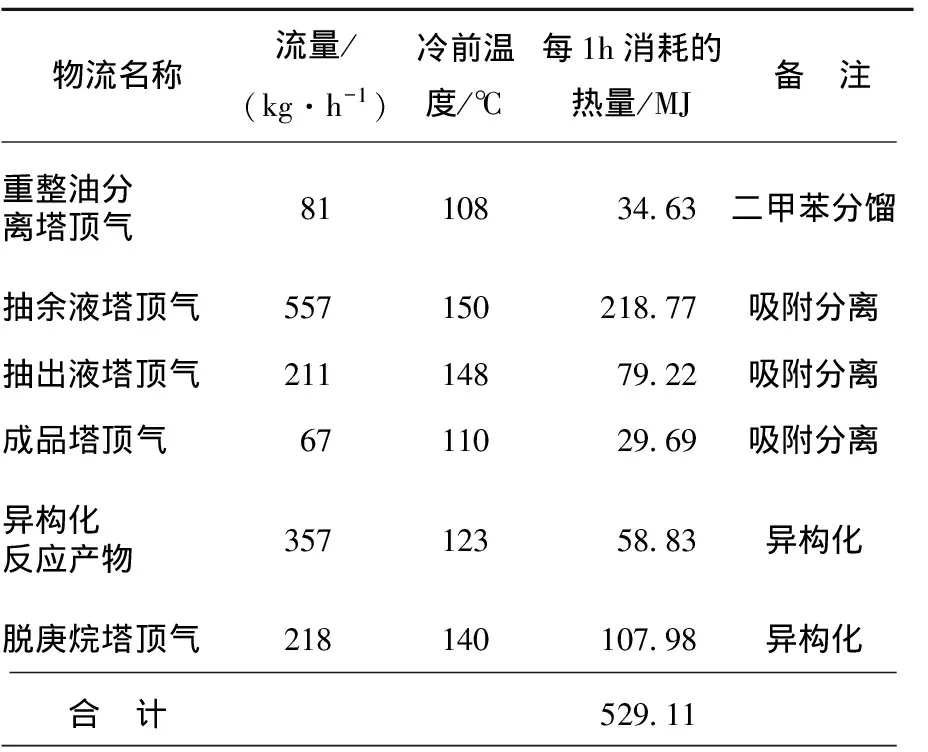

表1 二甲苯裝置物流性質數據

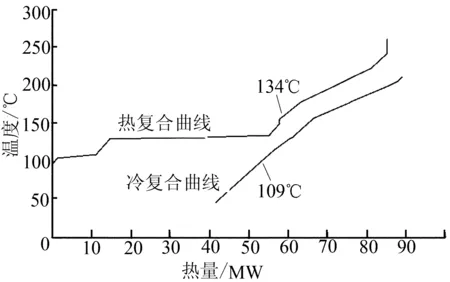

將表1中二甲苯裝置物流數據輸入Aspen Plus軟件中Aspen Energy Analyer,其冷、熱復合曲線見圖2,換熱網絡網格圖見圖3,設定本裝置的夾點溫差為25 K,最小熱、冷公用工程負荷分別為3 736.02 kW和41 480.47 kW。

圖2 二甲苯裝置冷、熱復合曲線

根據二甲苯裝置的物流換熱溫度參數,在網格圖中增添換熱器,將換熱器置于網格圖中的相應位置,得到二甲苯裝置換熱網絡網格圖(圖3),從換熱網絡網格圖中可以直觀地看出該換熱網絡存在以下幾個問題:①夾點之上存在冷卻器,重芳烴通過冷卻水進行冷卻;②沒有垂直匹配換熱,大溫差換熱多,高溫位能量浪費;③異構化進料重復冷卻升溫。

根據目前二甲苯裝置換熱網絡存在問題及二甲苯塔實際運行狀態來分析,異構化反應單元脫庚烷塔塔底物料至二甲苯塔,在此流程中由于受到異構化白土塔操作溫度的限制, 造成二甲苯進料溫度偏低,進料溫度變化范圍在170~190 ℃,平均183 ℃,而二甲苯塔塔頂溫度在244 ℃左右,遠低于二甲苯塔頂溫度。從物料組分情況來看,此物料主要是以C8芳烴為主,二甲苯塔塔頂是C8芳烴,根據模擬計算提升此物料進料溫度對二甲苯塔分離精度不會產生影響。

圖3 二甲苯裝置換熱網絡網格圖

2.2 二甲苯裝置低溫熱分析

二甲苯裝置具有工藝流程長、循環物料多、分離過程多等特點,該裝置共有7個精餾塔,其中二甲苯塔、重芳烴塔通過升壓進行操作,將塔頂氣相余熱回收利用,其余精餾塔為常壓塔,塔頂冷凝低溫熱源多,由空氣冷卻器和水冷器進行冷卻,低溫熱源浪費比較嚴重。二甲苯裝置低溫余熱情況見表2,從表2可知:抽余液塔、抽出液塔和脫庚烷塔的低溫熱量比較多,占二甲苯裝置低溫熱總量的76.7%,且溫位也最高,因此該部分低溫熱利用具有最好的價值。

表2 二甲苯裝置低溫余熱一覽

3 節能改造方案及效益分析

3.1 節能改造方案

針對二甲苯裝置換熱網絡及低溫熱沒有得到利用的問題,提出改造優化思路,使二甲苯裝置能源能夠得到很好的利用。

3.1.1 換熱網絡優化

根據對二甲苯裝置換熱網絡的分析,結合二甲苯裝置實際生產情況,提高異構化脫庚烷塔塔底物料至二甲苯單元二甲苯塔的進料溫度,具有一定的優化空間。通過新增換熱器NE-701,脫庚烷塔進料與脫庚烷塔頂氣換熱進行換熱,一方面將脫庚烷塔塔頂氣相余熱回收利用,另一方面將高分罐底物料由104 ℃提升至125 ℃;新增換熱器NE-702,脫庚烷塔底油與白土塔出料進行換熱,將二甲苯塔進料溫度[4]由180 ℃提高至200 ℃,脫庚烷塔塔底油換熱后再與高分罐底物料換熱由125 ℃提升至148 ℃,脫庚烷塔塔底物料至二甲苯塔的進料溫度提升后,二甲苯塔底加熱爐的熱負荷將會降低,節省了燃料氣,從而起到了節能降耗的效果。優化前后的換熱流程分別見圖4和圖5。

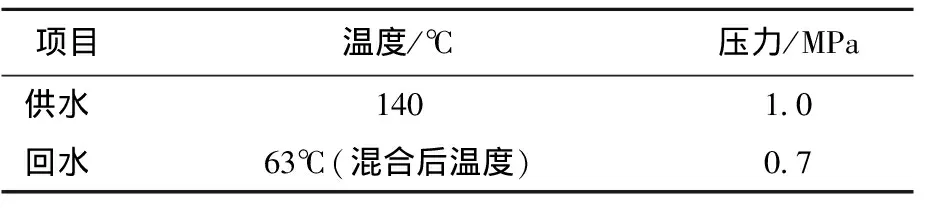

3.1.2 低溫熱利用優化

根據對二甲苯裝置的低溫熱分析可知,低溫熱較多的主要是吸附分離單元的抽余液塔和抽出液塔塔頂氣相余熱。由于受到工藝過程的限制,芳烴裝置內沒有好的低溫熱阱可以利用,因此,在設計過程中未考慮到對抽余液塔和抽出液塔塔頂余熱進行利用。對低溫熱利用從大系統進行整體考慮,新建一套熱水站系統,利用抽余液塔、抽出液塔塔頂氣潛熱產生熱水,熱水溫度140 ℃,壓力1.5 MPa,熱水經外輸管線分別輸送至化工部的乙二醇裝置和熱電部。

圖4 優化前二甲苯裝置換熱網絡

圖5 優化后二甲苯裝置換熱網絡

表3 熱水邊界條件一覽

乙二醇裝置熱水利用系統包括2臺熱水換熱器、2臺冷水換熱器、1套溴化鋰冷凍水站。抽余液塔和抽出液塔所產的熱水分別與1#乙二醇裝置和2#乙二醇裝置的環氧乙烷汽提塔進料換熱,提高環氧乙烷汽提塔進料溫度,換熱后的熱水均降溫至105 ℃,混合后再送至溴化鋰冷凍水站,利用后熱水溫度75 ℃,返回抽余液塔和抽出液塔熱水站系統循環利用。冷凍水站產生10 ℃左右的冷凍水,分成兩股,分別與1#乙二醇裝置和2#乙二醇裝置的環氧乙烷洗滌塔進料換熱,以降低洗滌塔進料溫度。

熱電部熱水利用系統中設置了1臺換熱器,用抽余液塔和抽出液塔所產的熱水加熱除氧器給水,將除氧器給水溫度從目前的常溫提高至65 ℃,利用后的熱水溫度為50℃,返回抽余液塔和抽出液塔熱水站系統循環利用。

3.2 效益分析

3.2.1 換熱網絡優化效益

經過模擬計算,提高二甲苯塔進料溫度17 K,降低二甲苯塔再沸爐負荷8.79×106kJ/h,節省燃料氣換算為標煤即8.79×106kJ/h×8 000 h÷29 309 kJ/kg ÷1 000 kg/t=2 400 t,標煤的價格按700元/t計算,折算成標煤效益即2 400 t×700 元/t=168萬元。

3.2.2 二甲苯裝置低溫熱利用優化效益

經過模擬計算,回收抽余液塔和抽出液塔塔頂氣相潛熱產生熱水,可年回收熱量3.14×108kJ/h,換算為標煤3.14×108kJ/h×8 000 h÷29 309 kJ/kg ÷1 000 kg/t=85 714 t,標煤的價格按700 元/t計算,折算成標煤效益85 714 t×700 元/t=6 000萬元,而熱水利用系統在運行過程中產生生產成本費用,生產成本估算約932萬元,年效益為回收熱量價值扣除生產成本費,即年效益為6 000-932=5 068萬元。

表4 生產成本估算

注:電、純水、循環水價格參考2013年上半年數據。

4 結語

二甲苯裝置能耗消耗在芳烴聯合裝置中所占比例已超過50%,盡管在設計過程中采用了新的熱集成節能技術及高效能設備,但從夾點分析來看,二甲苯裝置換熱網絡還存在優化的空間,經過對二甲苯裝置換熱網絡進行優化,提出優化方案,年增經濟效益168萬元。另外,二甲苯裝置存在大量的低溫余熱,且較多的低溫余熱沒有得到有效的利用,考慮到的裝置的實際運行情況,有針對性地對低溫余熱進行利用,提出抽余液塔和抽出液塔塔頂氣回收利用發生熱水,年增經濟效益5 068萬元。

[1] 李世偉.熱集成節能技術在芳烴聯合裝置上的應用[J].石油化工技術與經濟,2012, 28(3): 47-49.

[2] 楊德明,匡華.芳烴熱集成精餾的模擬研究[J].石油化工高等學校學報,2001,14(1):25-28.

[3] 馮霄,李勤凌.化工節能原理與技術[M].北京:化學工業出版社,1998.169-227.

[4] 陸恩錫,羅明輝.蒸餾過程進料狀態優化[J].化學工程,2008,36(6):75-78.