鄂州2600m3高爐鼓風脫濕工藝設計與節能分析

朱立文,文晶晶

(1.鄂州職業大學 學報編輯部,湖北 鄂州 436099; 2.武鋼集團 鄂鋼公司,湖北 鄂州 436002)

0 引言

高爐煉鐵鼓風脫濕具有降低焦比、增加噴煤量、增加風量、降低鼓風機功率和二次除塵的作用.隨著鋼鐵工業的發展,高爐冶煉日益重視節能降耗、增產穩產,脫濕鼓風等相關技術得到應用并取得了良好的經濟效益.煉鐵高爐鼓風脫濕技術市場需求分布廣泛,除東北、西北少數氣候非常干燥的省份之外,中國大部分省份的鋼鐵企業都適合采用鼓風脫濕技術[1]59-61.

鄂州鋼鐵企業依據自身特點和生產現狀,本著節能降耗、合理利用能源的原則,采用溴化鋰脫濕工藝對高爐進行鼓風脫濕技術改造.

1 鄂州2 600m3高爐鼓風脫濕工藝的設計

1.1 主要設計參數

根據鄂州當地高爐實際運行和年平均溫度為17.3℃,最冷月份平均溫度為4.6℃,最熱月份平均溫度為29.7℃.在每年的12個月份中,從11月到次年3月,平均溫度在13℃以下,相對濕度雖然在67%到80%之間的氣象條件,由于溫度相對較低,所以在鼓風脫濕設計時不做脫濕期考慮.但系統設計考慮了在該段時期內,仍可運行脫濕鼓風裝置.因此,設計將從11月到3月作為非脫濕期,因而設計確定脫濕期為每年的4月到10月.

鄂州地區4月到10月份的平均溫度為23.8℃,平均相對濕度為74.9%.脫濕機進口溫度和濕度按照最熱月最高溫度35.1℃、平均相對濕度74.9%、出口溫度10℃的條件來確定.

在此前提下,2 600m3高爐鼓風脫濕系統鼓風量306 000 m3/h,脫濕期的大部分時間里空氣最低溫度會在16℃之上、相對濕度70%以上,即含濕量會高于10g/m3.主要設計參數見表1.

表1 主要設計參數

1.2 鼓風脫濕工藝流程設計[2]62-65

考慮到鄂州當地特點,為達到最佳的脫濕效果,采用溴化鋰冷機提供冷凍水,采用7℃的冷凍水對空氣進行預冷卻和預脫濕,使空氣溫度降低到空氣含濕量相對應的飽和溫度以下,濕空氣中的多余飽和水凝結而析出,水分再經過除水器排出,從而使空氣中含水量降低,根據實際氣象條件,最終達到10.0±0.5g/Nm3的濕度要求,處理后的空氣經過脫濕箱后由鼓風機加壓后再送入熱風爐.

脫濕改造后高爐鼓風工藝流程如圖1.

圖1 脫濕改造后高爐鼓風工藝流程圖

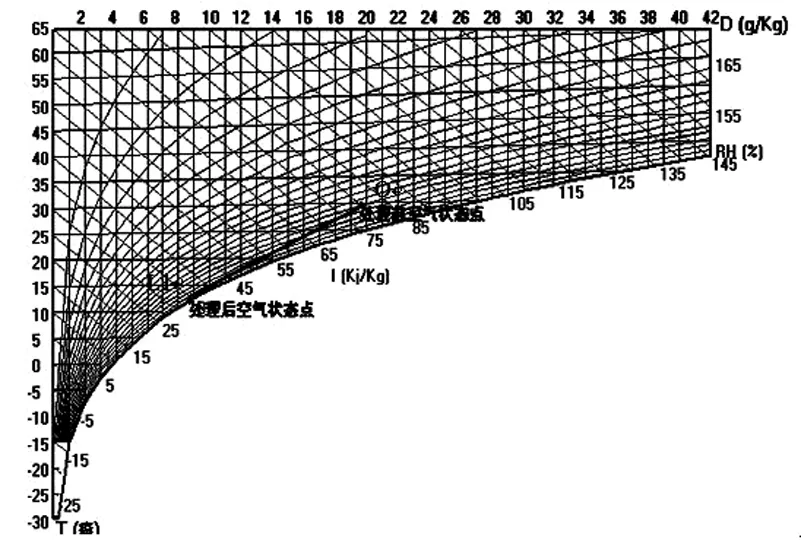

利用0.4~0.8MPa飽和蒸汽,通過吸收式溴化鋰制冷機組將水處理到6~12℃的冷凍水,冷凍水再通過組合式空調機組初冷段中的2組表冷器對空氣進行預冷卻和預脫濕,將空氣的參數從下圖的O點處理到L1點.空氣處理過程I-D圖如下圖2.

圖2 空氣處理過程I-D圖

2 控制系統設計

整個系統由監控層和現場控制層組成.通過工業現場高速數據通訊將該系統連接起來,完成整個系統工藝過程的數據采集、監控及管理.

2.1 工藝冷凍水控制

通過對系統冷凍水供回水總管路上溫度的實時采集,綜合當前機組的運行狀態以及溫度的變化趨勢來保證系統在滿足工藝需求情況下的節能運行.冷凍機組根據系統設定,自動調整負載,使其在最佳節能狀態下運行.

2.2 工藝冷卻水控制

通過對系統冷卻水供回水溫度的實時采集,綜合當前機組運行狀態,系統自動控制冷卻塔的開啟臺數,使系統在需求狀況下節能運行.

2.3 工藝補水系統控制

通過對系統壓力及水量的實時監測,系統自動進行補水.

2.4 工藝冷凝水再利用控制

系統根據對冷凝水箱內液位實時監控,當水位達到設定點時系統自動啟動潛水泵將低溫冷凝水打入空調水箱內,再由空調水箱循環泵將水打到站房內風機盤管,達到對室內降溫效果,當空調水箱內水位高于設定值時,系統自動啟動空調水箱內冷凝水提升泵將多余冷凝水注入冷卻水系統.

2.5 系統集成

通過專用的通訊接口模塊將4臺冷水機組集成到控制系統中,通過上位機界面全面了解冷水機組的內部參數.

3 節能分析

3.1 節能對比指標[3]17-20

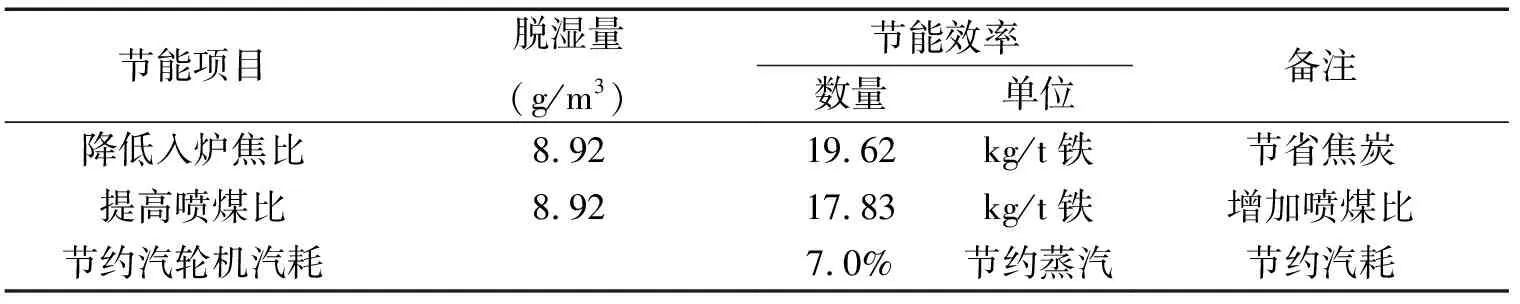

在表2節能效益計算中,每1m3鼓風降低1g含水量,可降低入爐焦比2.2kg,增加噴煤比2kg.

表2 節能對比指標

3.2 脫濕機組能源介質消耗

脫濕機組能源介質消耗如表3.

表3 脫濕機組能源介質消耗

3.3 節能效益與經濟效益

2 600m3高爐鼓風脫濕系統按脫濕期(4~10月)基準產量147萬噸,高爐鼓風量 306 000 m3/h,高爐汽輪機汽耗110 t/h,降低鼓風含水量每克降低入爐焦比2.2 kg/t鐵(含提高煤比置換的入爐焦比),脫濕期內每年可得到凈節能效益2 000萬元以上,經濟效益十分顯著.此工程僅為溴化鋰脫濕,如進行深度螺桿脫濕,脫濕深度增加,脫濕量更大,效益會更加明顯.

4 結語

目前,全國生鐵、鋼材價格波動,鋼鐵企業的利潤空間在縮小,市場競爭力需要進一步提高.高爐煉鐵企業應當加大節能降耗、降低生產成本工作的力度.從以上分析可以看出,對于高爐而言,鼓風脫濕系統不是“雪中送炭”,而是“錦上添花”.在我國濕度大的南方地區采用脫濕鼓風,提高干風溫度,從而能夠增加噴煤量、降低焦比、提高噴煤量,穩定爐況,其他地區也可考慮脫濕鼓風.因此,在能源日益緊張的今天,高爐鼓風脫濕系統是有重要意義的.

參考文獻:

[1] 陳道海,顧厚淳.鼓風脫濕與高爐穩定運行[J].冶金動力,2008(1).

[2] 鄧 航.高爐脫濕技術及其在馬鋼的應用及發展[J].冶金動力,2009(4).

[3] 楊永斌.高爐鼓風脫濕技術方案的研究[J].湖南冶金,2004(4).