輔助漿液循環箱(輔塔)脫硫技術的研究與應用

(大唐科技產業集團有限公司,北京 100097)

輔助漿液循環箱(輔塔)脫硫技術的研究與應用

李映斌 齊 勇 董 越

(大唐科技產業集團有限公司,北京 100097)

煤質的變化導致脫硫裝置的超標排放是各大火電機組業主共同面臨的環保問題。結合大唐太原第二熱電廠六期脫硫裝置的增容改造,提出一種實用新型的輔助漿液循環箱(輔塔)脫硫技術。將前期研發與工程改造實際相結合,探討該項技術的先進性及實用性。為各大火電機組進行脫硫增容改造提供可靠經驗。

輔助漿液循環箱(輔塔);脫硫系統;增容改造;

引言

國家“十二五規劃”對環保達標排放提出了新的要求,針對這項政策的實施,2011年國家環保部與質量監督檢驗檢疫總局共同制定了火電廠大氣污染物排放新標準。新標準的頒布和實施,對各大火電機組的脫硫裝置提出了新的考驗。煤價持續偏高、煤質變化頻繁、經營負債率增長等已成為電廠業主共同存在的問題,而更高的排放達標要求,無疑是加大了火電機組的運營壓力,因為煤價、燃煤硫份與達標排各因素之間經常互相制約。在這種局面下,如何找到一種最經濟可靠的方式來對舊的脫硫裝置進行改造以完成達標任務,就成為一個嶄新的課題。

本文提出一種新型的實用技術:輔助漿液循環箱(輔塔)脫硫技術,該技術已于2012年3月正式獲得國家專利認證證書(證書號:ZL 2011 20096670. X )。該項技術尤其適用于燃煤硫份高、改造周期短的脫硫現場。下文將對該項技術逐一論述。

1 研發背景

大唐太原第二熱電廠六期#10、#11機組(2×300MW)均配備石灰石濕法煙氣脫硫裝置。為中國大唐集團科技工程有限公司設計承建,于2006年10月投入運行。機組投運以來,由于實際燃煤含硫量波動,大大超過設計值,導致脫硫系統運行不穩定,需要進行增容改造。在大唐科技公司與太二熱電廠雙方多次的深入交流后,決定利用2010年6月至10月期間六期兩臺機組大修的時機,完成脫硫裝置的增容改造。

原脫硫系統是根據煤種含硫量1.28%左右進行設計的,由于近年來國內電煤供應經常出現大幅度的波動,對脫硫系統的正常運行造成很大的影響,本期改造工程要求使改造后的脫硫系統在實際燃煤含硫量達到3.0%的條件下,入口二氧化硫(6%O2,標態,干態)

濃度為6500 mg/Nm3時,能長期、安全、穩定地關閉旁路運行,系統脫硫效率達到97%以上,并使FGD出口煙氣二氧化硫排放濃度低于200mg/Nm3。

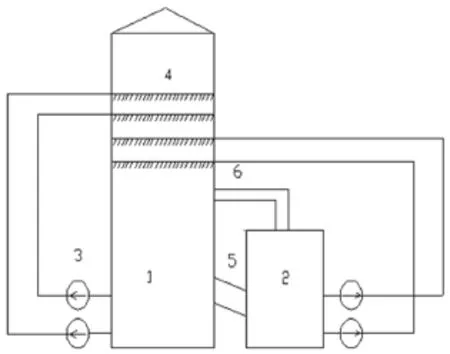

圖1 輔助漿液循環箱脫硫裝置工藝簡圖

初始可研階段,大唐科技公司提出新增一個輔助漿液循環箱,要求與原吸收塔直徑接近。這就需要對現場實地進行考察論證,原有脫硫裝置場地必須要保證吸收塔側能預留出布置漿液循環箱空間的條件。在以上總體要求下,大唐科技公司組織人員進行可研及論證,現場完全具備增加輔助漿液循環箱的條件。最終提出了本文所討論的輔助漿液循環箱的脫硫技術。

2 系統特征

在環保排放標準日益提高的前提下,必須保證主機啟動時脫硫系統同步投運,這就要求脫硫裝置的增容改造工程在一個大修期內完成,輔助漿液循環箱的脫硫技術設計思路剛好能解決這個問題,該技術具有幾個突出的優點:改造工作量小,投資少、工期短(核心工期只需60天)、并且煙氣處理能力提高,見圖1。

(1)原吸收塔(以下稱主塔)直徑、塔高、基礎等主體結構不作變動,只對漿液噴淋層進行改造。工程難度小、周期短;

(2)在不改變主塔主體結構的基礎上,增加一個輔助漿液循環箱(以下稱輔塔),主塔內漿液進行氧化,輔塔內不參與氧化過程。

(3)主、輔塔頂部與底部連通,保證漿液在兩塔之間能進行循環流通。

(4)更換四臺漿液循環泵,提高泵的出力及流量,其中兩臺循環泵入口連接到主塔,其余兩臺循環泵入口連接到輔塔,漿液噴淋層依舊安裝在主塔內。

(5)增加一臺氧化風機,由原先的一用一備改為兩用一備,增大了氧化風量。

(6)增加石膏漿液排出能力,并且將兩臺石膏排出泵入口分別接在主塔與輔塔底部,保證主、輔塔漿液能按需求排出。

3 技術創新點

根據輔助漿液循環箱脫硫技術的系統特征不難看出,改造后的脫硫裝置明顯提高了液氣比、增大了煙氣處理能力,同時,該技術還具備以下常規脫硫裝置改造不具備的優點。

(1)采用原塔氧化、輔塔不氧化的方式。濕法脫硫工藝中氧化分兩部分[2]:吸收區自然氧化以及漿液池的強制氧化。自然氧化的工藝特點是氣相連續,液相均勻分散,但是煙氣中氧濃度低,此種氧化反應比例在總體氧化反應中大約占20%。強制氧化的工藝特點是液相連續,氣相均勻分散,此種氧化反應比例在總體氧化反應中大約占80%,在吸收塔氧化反應中起決定性作用。在主塔漿液池中,液相具備均勻液相連續條件,但在輔助漿液池中,液相主體為非均勻連續相,如果輔助漿液池與主塔均采用氧化風管布置,將會導致輔助漿液池氧化不正常,所以本方案最終選擇了輔助漿液池不氧化的方案。

(2)增加輔塔后延長了漿液結晶時間。在濕法脫硫吸收塔的主要反應中,決定系統設計成功與否的判斷步驟有三點:

◆能否通過加大液氣比保證SO2吸收達到脫硫效率

◆能否將漿液吸收SO2后生成的亞硫酸鈣完全氧化

◆能否保證所生成的硫酸鈣晶體長大到35μm以上而確保脫水質量

本方案中的增加循環泵容量保證了第一點的成功,原塔氧化的方式保證了第二點的成功,采用輔助漿液箱,使其與主塔相連,利用兩個漿液池之間緩慢的物質交換,保證了結晶時間與結晶空間,確保了生成的硫酸鈣晶體體積,易于脫水。

(3)降低了理論氧化池容積。在吸收塔物料平衡核算過程中,通過計算發現理論氧化池體積需求較大,為了保證吸收塔的氧化體積,氧化風管以上凈標高至少需要8m。但實際設計過程中為了保證氧化風管以上的漿液均勻緩慢流動以滿足氧化質量,不可能保證如此高的氧化液位,為此研發人員咨詢了AEE及相關的脫硫公司,以及現場考察部分公司的技改案例,最終確定了氧化體積不變的方案,實際運行證明了在高含硫量條件下,吸收區捕捉下來的SO2能夠被完全氧化。

4 主要設計原則

(1)采用石灰石-石膏濕法脫硫工藝,每爐采用一套脫硫裝置,全部煙氣參加脫硫,系統按設計煤質(含硫量為3.0%)設計,脫硫效率≥97%。

(2)脫硫裝置按相對獨立的脫硫島概念進行設計,FGD裝置在爐正后方

布置。

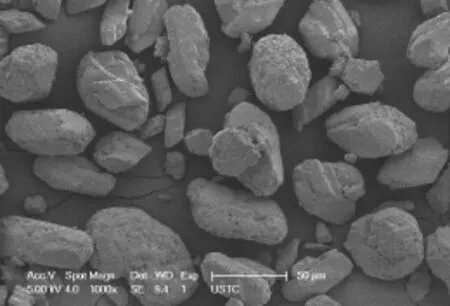

圖2 石膏晶體電鏡圖

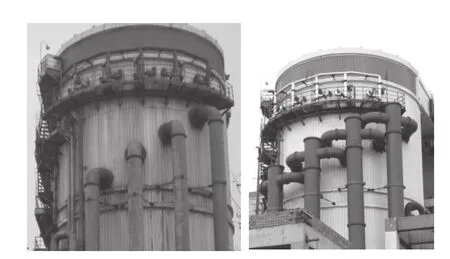

圖4 改造前后噴淋母管效果圖

圖5 主塔(左)與輔塔(右)并列運行圖

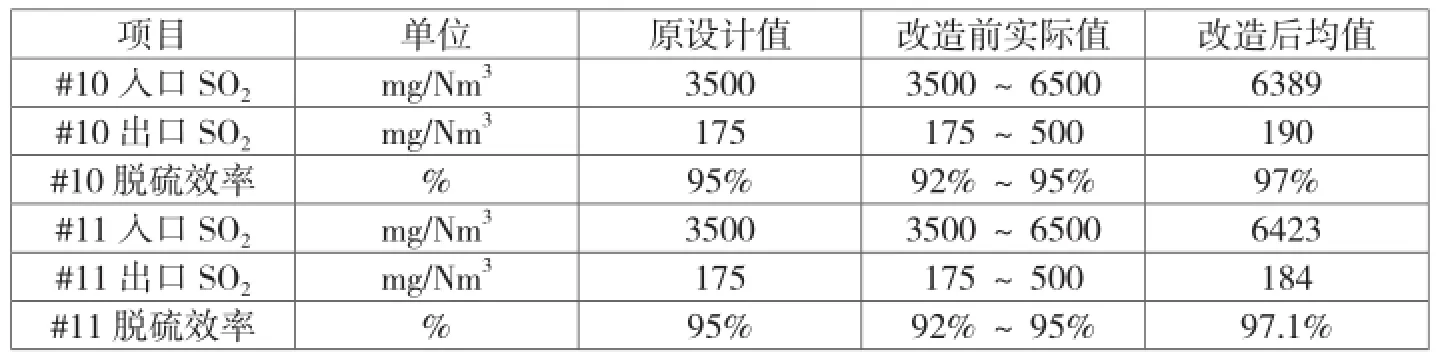

表1 大唐太二脫硫裝置改造前后性能指標對比

(3)煙氣脫硫系統根據下述要求進行設計:在原有脫硫系統的基礎上進行增容改造,使改造后的脫硫系統在實際燃煤含硫量達到3.0%的條件下,能長期、安全、穩定地關閉旁路運行,系統脫硫效率達到97%以上,并使FGD出口煙氣二氧化硫排放濃度低于200mg/ Nm3。

(4)依據物料平衡計算原則,確定漿液總量、氧化池容積、輔助漿液循環箱容積及漿液循環泵、氧化風量等關鍵參數。

(5)本期對增壓風機進行改造,確保在改造之后增壓風機壓頭能滿足整個脫硫系統壓降。

5 改造效果

(1)改造前后脫硫性能指標對比,見表1。

設計值來源:大唐環境科技工程有限公司/大唐太原第二熱電廠六期煙氣脫硫工程總承包技術協議

改造后數據來源:山西電力科學研究院《大唐太原第二熱電廠#10、#11機組脫硫島性能試驗報告》

(2)石膏脫水效果

對脫水后的石膏取樣,進行了電鏡圖片分析,電鏡圖片如圖2。

(3)現場改造效果,見圖3~圖5.

(4)社會經濟效益

社會效益:火電廠是中國排放大氣污染物大戶,如果得不到有效控制,將直接影響到中國大氣環境質量的改善和電力行業的可持續發展。大唐太原第二熱電廠是目前國內最大的省會城市供熱電廠之一,環保責任更加重大,嚴格控制好煙氣中二氧化硫的排放,不僅對本地區的空氣質量的改善有著直接的作用,也為該城市的環保水平上一個臺階起到非常積極的作用,大唐太二熱電廠的排放達標勢必產生廣泛的社會效益。

經濟效益:若采用傳統的改造吸收塔的方案,則需要8個月的改造周期,在此期間內因不能正常投入脫硫系統而導致主機停機,犧牲的上網電量約26億千瓦小時。即采用輔助漿液循環箱的方案為電廠避免了巨大的經濟損失。同時,增加一個漿液循環箱的費用比采用傳統的改造吸收塔的方式即重建吸收塔或者給吸收塔加高,重新布置煙道,產生的設備和施工費用經預算,要節省出1500萬元。

6 總結

(1)技術總結

“輔助漿液循環箱的脫硫技術”是在對原吸收塔高度及主要結構不作改變的前提下,對原吸收塔噴淋層進行改造,提高液汽比,另外增加一個漿液循環箱輔助運行,漿液循環箱只參與漿液的循環、結晶,不參與氧化過程。該技術屬于國內首創。改造工作量小,投資少。工期短,核心工期只需60天,一個大修期可完成改造,不影響機組的發電量。處理煙氣中SO2的濃度由改造前的3500mg/Nm3提 高 到6500mg/Nm3,處理能力提高86%,脫硫效率由原來的95%提高到97%,凈煙氣含硫量降到了200mg/Nm3以下,解決了電廠不能燃用高硫煤的問題,改造后達到了項目規定的技術指標。

(2)建議

本項目的研究和應用,達到了國內領先水平,經濟效益和社會效益顯著,建議在脫硫增容改造上推廣應用。

參考資料

[1]廖永進,曾庭華,郭斌等. 廣東省火電廠煙氣脫硫裝置運行情況分析[M]. 電力環境保護P27.第25卷 第6期2009.12

[2]馬宜靜.論火電廠脫硫對環境保護的影響[M].寧夏電力.P58.第四期2006

[3]劉小平.火電廠石灰石-石膏濕法脫硫裝置系統普遍存在的問題分析[J]. 廣東科技. P167. 2009.4

[4]孫克勤,張東平,張俊禮,等. 濕法煙氣脫硫設施與運行分析[J].發電設備,2006 ,20 (2):1342138.

X78 文獻標示碼:A