渦流室渦流比對渦流室式柴油機污染物生成影響的數值模擬

劉玉梅,袁文華,伏軍,馬儀

(邵陽學院 機械與能源工程系,湖南 邵陽,422004)

柴油機的燃燒過程一直是人們研究柴油機缸內的一個重點環節。混合氣的形成和燃燒與燃燒室的結構和其中空氣的運動有緊密聯系[1-2]。實際應用結果表明,近些年出現的直噴燃燒式小缸徑風冷柴油機具有直噴燃燒技術復雜、設計與制造成本高和不具備低排放性能的特點[2],從而導致直噴燃燒式小缸徑風冷柴油機出現售價較高、故障較多和維修成本較高等普遍問題,很難在農村真正廣泛推廣應用。而渦流室式燃燒技術因具有性能好、排放低、噪聲小和成本低等特點[3-4],廣泛應用于農用機械、小型工程機械、小型船舶等使用的小型風冷柴油機上,在我國農村具有廣闊的市場,渦流室式小缸徑風冷柴油機對我國國民經濟的快速發展起重要作用。在渦流室式柴油機中,混合氣的形成、渦流室的結構和其中空氣的運動有緊密聯系[5],適當強度的渦流運動可有效提高燃料的蒸發,促進燃料與空氣的混合進程[6-9],從而改善燃燒室內的燃燒狀況。近10 多年來,科研工作者認識到空氣的紊流運動在混合氣的形成和燃燒過程中同樣起重要作用[8-10],并逐漸對渦流室式柴油機進行研究,取得了一些代表性科研成果[11-15]。由于渦流室式柴油機具有強渦流的優點,在渦流室式柴油機的壓縮行程中,油束隨著活塞上行進入渦流室,由于擾流的存在及壁面的引導,又將產生各向空氣運動,使渦流室內的空氣運動十分復雜,并將直接影響高溫區的混合氣濃度,因此,如何有效研究渦流室內渦流比對渦流室式柴油機燃燒和排放性能的影響對于渦流室式柴油機的設計及其工程應用顯得十分重要。

1 渦流室式柴油機紊流燃燒仿真模型

1.1 物理模型

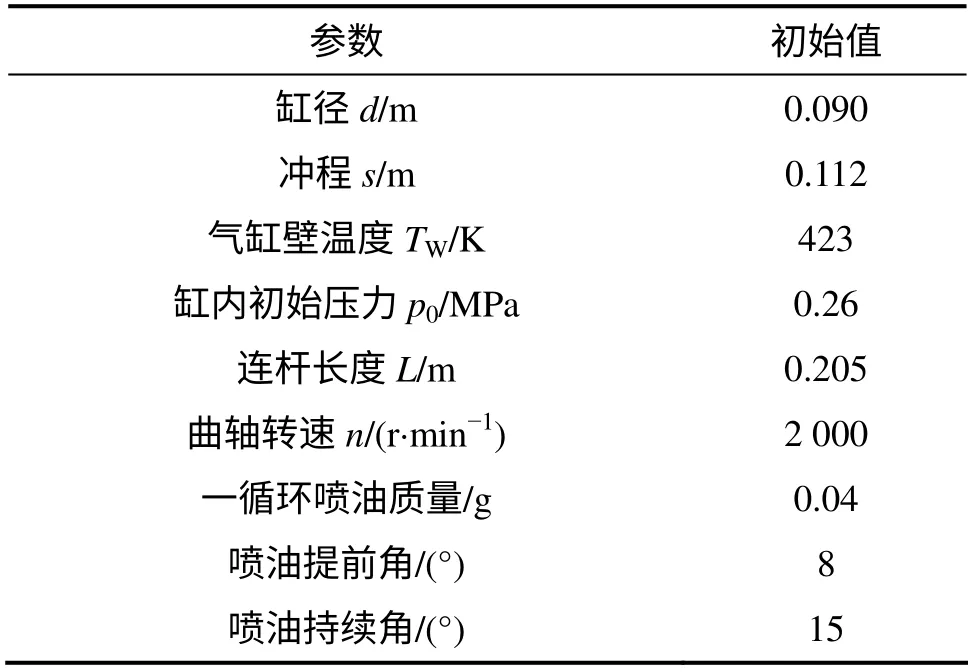

以小型單缸風冷四沖程柴油機作為研究對象,具體結構參數及運行條件見表1。

表1 柴油機模擬參數Table 1 Simulation parameter of diesel engine

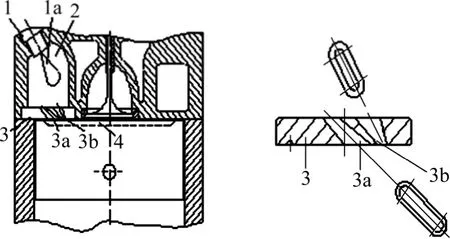

圖1 所示為活塞行程至上止點時渦流室式紊流燃燒室的剖面幾何圖形,其中,壓縮容積Vc可分為2 部分:(1) 渦流室,這部分在氣缸蓋上,上半部形狀呈半球形,下半部形狀呈圓柱形,容積為Vk;(2) 主燃室,這部分在氣缸蓋和活塞頂之間。渦流室和主燃室兩者通過多空通道3a 和3b 連接。工作時,燃油從渦流室中的噴油嘴順著渦流方向噴出。在壓縮過程中,活塞將空氣經多空通道推入渦流室,形成強烈的渦流運動,促使噴入渦流室的燃油噴霧與空氣混合。當壓力上升到一定程度時,渦流室中的混合氣初步燃燒,使得室內壓力和溫度急劇上升,將未燃燒的混合氣、燃油和空氣以多股交叉流形式經多孔通道推入主燃室中形成二次渦流,進一步混合燃燒。

圖1 多通道渦流燃燒系統及其鑲塊Fig.1 Multichannel swirl combustion system and its block

1.2 數學模型

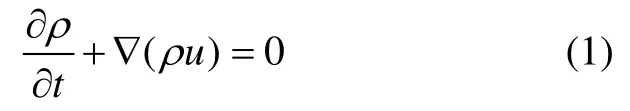

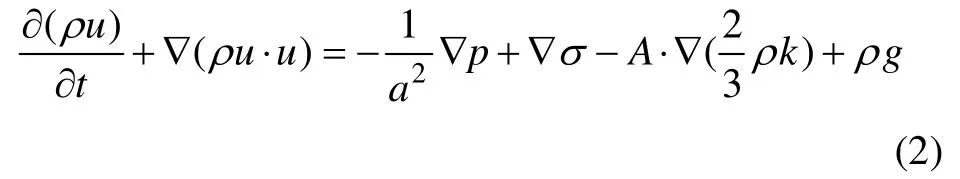

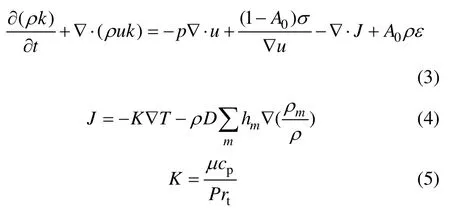

采用擬流體模型,將霧化后柴油和助燃空氣混合流體視為理想氣體的連續介質,并基于質量守恒、動量守恒以及能量守恒等原理在Euler 坐標系中導出如下控制方程。

(1) 連續方程:

式中:ρ 為流體密度(kg/m3);u 為流速(m/s)。

(2) 動量方程:

式中:p 為氣體壓力(Pa);A 為量綱為1 的流型系數,在層流計算中為0,在湍流計算中為1;a 為無量綱數,隨時間變化;k 為湍流脈動動能(kJ);g 為比體積力,常數;σ 為表面張力(N/m)。

(3) 能量方程:

式中:T 為氣體熱力學溫度(K);hm為組分m 的焓(kJ);cp為比定壓熱容(kJ/(kg·K));J 為熱通量,為熱傳導和焓擴散作用之和(W/m2);K 為導熱系數(W/(m·K));Prt為Prandtl 常數。

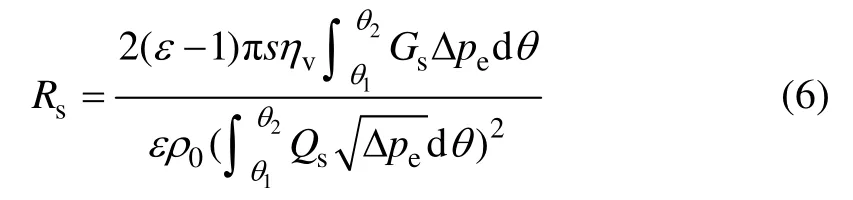

1.3 渦流室渦流比的計算

渦流室式柴油機熱效率以及排放性能在很大程度上取決于渦流室內空氣運動的組織,因此,必需對衡量渦流室內空氣運動的渦流比參數進行有效計量。

在考慮充氣效率ηv、進氣壓差Δpe及壓縮比ε 的影響下,渦流室式柴油機渦流室內渦流比計算模型為

式中:s 為沖程(m);ρ0為空氣密度(kg/m3);Gs為渦流動量矩((kg·m)/s);θ1和θ2分別為進氣門開啟和關閉時曲軸轉角((°));Qs為體積流量(m3/s)。

1.4 渦流室式柴油機燃燒仿真計算條件

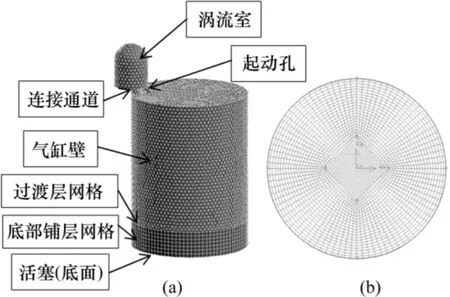

圖2 所示為使用Gambit 軟件繪制的計算網格,主要有三角形網格、四邊形網格、楔形網格、四棱錐網格和六面體網格共5 種類型,網格總數為214 777 個。

圖2 計算網格Fig.2 Computing grid

由于考慮使用動網格,并且在動網格計算過程中使用“網格重構”法,所以,本文使用鋪層的六面體網格。因為在實際缸內網格中,若在上止點(top dead center, TDC)位置,則壓扁的容積變得非常小,若使用四棱錐網格,則過渡到四面體網格十分困難。鋪層的楔形網格可以取代六面體網格,從而可不需要四棱錐網格。

為減少渦流室式柴油機紊流燃燒仿真計算時間,沒有考慮渦流室式柴油機渦流室進、排氣過程。渦流室式柴油機渦流室紊流燃燒仿真計算的邊界條件和初始條件如下:

(1) 缸內為均勻分布的空氣理想氣體,且分布均勻,各處壓力溫度相等。

(2) 由于進、排氣門均處于關閉狀態,所以,邊界均設為溫度型靜態壁面,氣缸壁與渦流室為絕熱無滑移邊界,活塞為滑移邊界。仿真時,使用Fluent 自帶“氣缸活塞運動”模塊,定義啟動時下止點(bottom dead center, BDC)曲軸角度為180°,活塞達到上止點(TDC)曲軸角度為360°,再次回到下止點(BDC)時曲軸角為540°,再次達到上止點(TDC)完成1 個周期時曲軸轉角為720°。

(3) 氣缸壁、活塞頂以及氣缸蓋底部的溫度都為525 K,進氣門座處溫度為427 K,而排氣門座處溫度為615 K。

(4) 計算初始條件根據試驗結果確定。缸內氣體初始溫度為423 K,壓力為0.26 MPa,初始湍動能和湍流長度分別為30.5278 m2/s2和0.812 1 mm。

(5) 噴油參數、噴油規律以及原機渦流室型線不變時,渦流室渦流比Rs=2.8。

1.5 渦流室式柴油機燃燒仿真模型調試與驗證

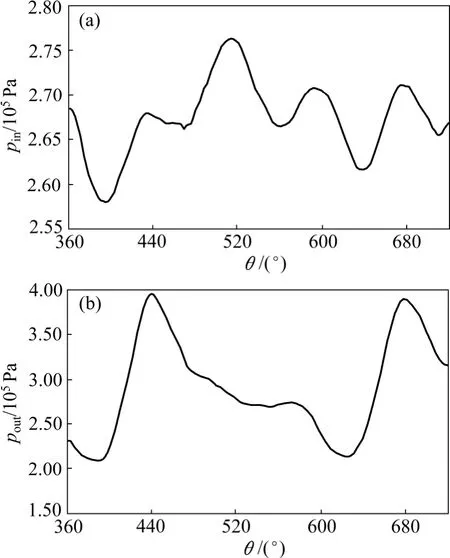

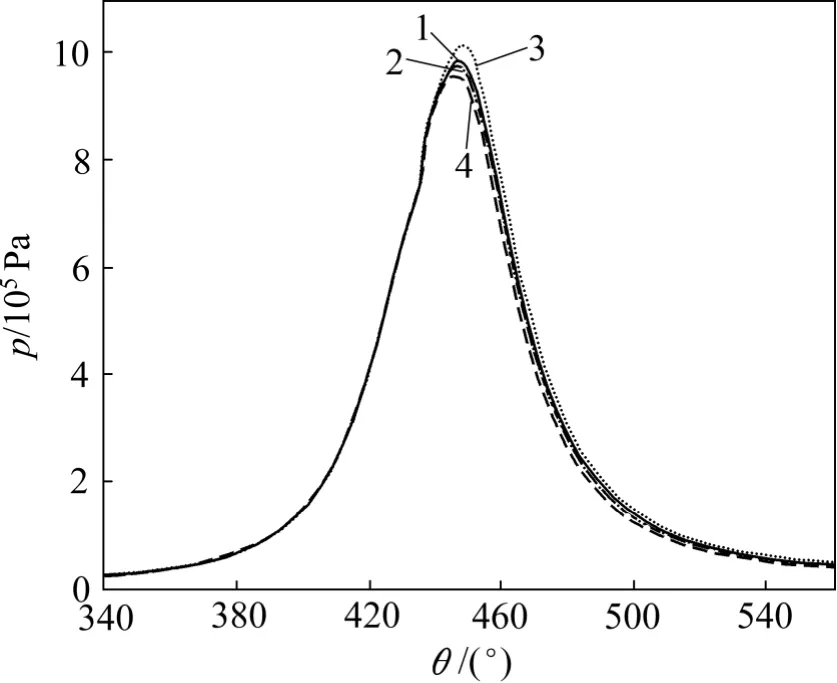

為了使渦流室式柴油機燃燒仿真模型合理可行,將渦流室式柴油機進排氣道壓力模擬計算結果得到的示功圖與實驗測得的示功圖進行比較,從而完成渦流室式柴油機燃燒仿真模型參數標定和渦流室式柴油機燃燒仿真模型的驗證。

實驗測得渦流室式柴油機進排氣道動態壓力如圖3 所示,而由渦流室式柴油機進、排氣道壓力pin和pout模擬計算結果得到的示功圖與實驗測得的示功圖如圖4 所示。

圖3 進氣排氣道動態壓力實驗結果Fig.3 Experimental results of dynamic pressure from air inlet and exhaust channel

渦流室式柴油機燃燒仿真模型調試與驗證主要涉及渦流室式柴油機燃燒著火模型、噴霧破碎模型以及燃燒模型。渦流室式柴油機燃燒仿真計算采用的湍流模型為標準k-ε-f 湍流模型,求解控制使用PISO 算法[15],并對渦流室式室柴油機紊流燃燒仿真過程中涉及的著火模型的中間產物反應速率系數R、噴霧破碎模型特征破碎時間的經驗常數C2以及燃燒模型的模型參數A 和B 進行校核。

通過優選比較,當渦流室式柴油機燃燒仿真模型參數的選擇為A=4.2,C2=12.5,R=1.1×109時,渦流室式柴油機燃燒仿真計算的壓力與實驗測得的壓力的相對誤差在5%之內,如圖4 所示。

圖4 壓力模擬計算示功圖與實驗示功圖比較Fig.4 Comparison of pressure with simulation indicator diagram and experimental indicator diagram

圖4 表明:渦流室式柴油機燃燒時進排氣道壓力仿真計算的示功圖與實驗測得的示功圖基本吻合,說明渦流室式柴油機燃燒仿真模型可靠性較高。

2 渦流室式柴油機燃燒與污染物生成仿真分析

渦流室渦流比反映繞渦流室軸線運動的氣流流動強度。不同氣流流動強度必然導致燃油蒸發以及燃燒排放性能發生變化。

以渦流室式柴油機的渦流比Rs=2.2 為基準,分析計算渦流比Rs為1.9,2.2,2.5 和2.8 時的燃燒排放特性。在渦流比Rs的變化過程中,渦流室式柴油機燃燒與排放仿真計算工況為功率點,噴油規律及渦流室與燃燒室結構均不變。

2.1 渦流室式柴油機渦流室渦流特性分析

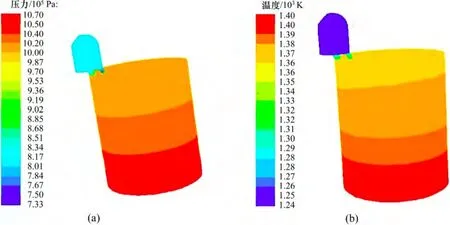

當渦流比Rs為2.5,2.8,3.1 和3.4 時,渦流室式柴油機的壓力分布和溫度分布分別如圖5~8 所示。

圖5 表明:當渦流比Rs=2.5 時,由于渦流室內大部分空氣處于低速狀態,受活塞壓縮影響,空氣通過連接通道和起動孔涌入渦流室中,使得連接通道和起動孔附近氣體流速較高,在這種情況下,活塞做功壓縮將造成渦流室式柴油機氣缸內的壓強呈現階梯分布,且此時缸內氣體溫度差異不大,活塞附近溫度略高。其原因可能是渦流室式柴油機缸內空氣在受到擠壓的情況下溫度上升,其上升幅度隨擠壓程度的增加而呈增加趨勢。

圖5 渦流比Rs=2.5 時壓力和溫度分布Fig.5 Distribution of temperature and pressure when swirl ratio Rs=2.5

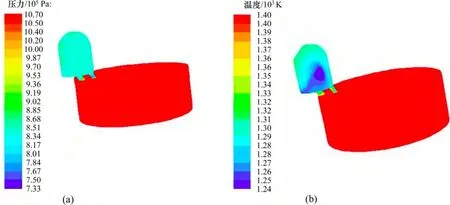

圖6 渦流比Rs=2.8 時壓力和溫度分布Fig.6 Distribution of temperature and pressure when swirl ratio Rs=2.8

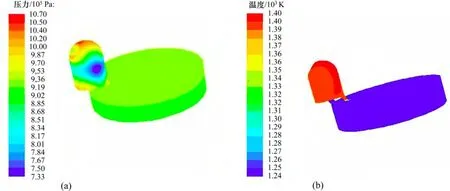

圖7 渦流比Rs=3.1 時壓力和溫度分布Fig.7 Distribution of temperature and pressure when swirl ratio Rs=3.1

圖8 渦流比Rs=3.4 時壓力和溫度分布Fig.8 Distribution of temperature and pressure when swirl ratio Rs=3.4

圖6 表明:當渦流比Rs=2.8 時,從連接通道和起動孔涌入的空氣受到渦流室壁面和內部高速氣流的影響,形成較大程度的紊流運動和較強的渦流,使得渦流室內壓強較小,且壓力分布較均勻;同時,渦流室式柴油機氣缸內氣體溫度分布均勻,但其渦流室內的氣體溫度有所差異。這主要是在渦流室中形成了一定程度的渦流或紊流,對氣體溫度分布產生了一定影響。

圖7 表明:當渦流比Rs=3.1 時,從連接通道和起動孔涌入的空氣受到渦流室壁面和內部高速氣流的影響,形成更大程度的紊流運動和更強的渦流,使得渦流室內壓強更小(但與渦流比Rs=3.1 時的流室內壓強差別很小),且壓力分布比較均勻;同時,渦流室式柴油機氣缸內氣體溫度分布更加均勻,并且渦流室內的氣體溫度差異減小較多。這主要是在渦流室中形成了較強的渦流或紊流,對渦流室氣體溫度分布產生了較大的影響。

圖8 表明:當渦流比Rs=3.4 時,渦流室中心存在很大的渦流區域,中心流速低,外圍流速大,同時使得渦流室中心處的壓強最低,燃油噴射孔附近壓強較大,此時,空氣從連接通道流入渦流室中,從起動孔離開渦流室,此時,高溫區集中在渦流室內,且高溫氣體運動發現與燃油噴射方向存在一些偏差,從而最終導致渦流室內氣體溫度高于燃燒室內氣體溫度。

綜上所述,當渦流比Rs=3.1 時,渦流室式柴油機壓力和溫度分布更合理,更有利于燃料的充分燃燒與抑制污染物的生成。

2.2 渦流比對渦流室式柴油機燃燒排放的影響

2.2.1 渦流比不同時渦流室式柴油機對NOx生成的影響

不同渦流比時對渦流室式柴油機對NOx生成量的影響如圖9 和圖10 所示。

從圖9 和圖10 可見:在355°之前,由于渦流比對渦流室式柴油機燃燒促進作用,從而使得渦流室式柴油機渦流室以及氣缸內局部溫度升高,導致渦流室式柴油機氣缸內NOx生成量也隨之增加。但此階段由于燃油燃燒比例較小,故不同渦流比對渦流室式柴油機燃燒過程的NOx生成量差別較小。在365°之后,由于隨著渦流比的增加,渦流室式柴油機氣缸內噴霧重疊越嚴重,渦流室式柴油機氣缸內溫度反而下降,渦流室式柴油機氣缸內NOx生成量減小。至370°之后,由于渦流室式柴油機氣缸內燃燒接近結束且活塞下行而使缸內溫度下降,使得NOx生成反應也基本上凍結,故之后渦流室式柴油機氣缸內NOx生成量幾乎保持不變。渦流比Rs越大,渦流室式柴油機缸內溫度最低,NOx排放越低。

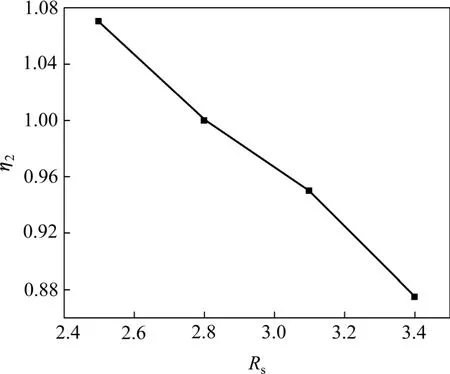

從圖10 可知:若以渦流比Rs=2.8 的渦流室式柴油機NOx生成量作為基準NOx生成量,則Rs=3.1 時渦流室式柴油機NOx的相對生成量η1較基準生成量降低5.6%,Rs=3.4 時渦流室式柴油機NOx的相對生成量η1較基準生成量降低12.3%,而Rs=2.5 時渦流室式柴油機NOx的相對生成量η1較基準生成量增加7.8%。

圖9 不同渦流比Rs 時NOx 的生成規律Fig.9 NOx formation laws under different swirl ratios

圖10 不同渦流比Rs 時相對NOx 生成量η2Fig.10 Relative NOx amount under different swirl ratios

2.2.2 渦流比對渦流室式柴油機對Soot 生成量的影響

不同渦流比對渦流室式柴油機對Soot 生成量的影響如圖11 和圖12 所示。

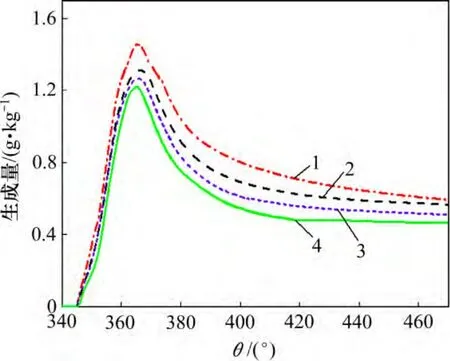

圖11 表明:渦流比Rs對Soot 生成量的影響規律較復雜,Soot 的總生成量取決于Soot 生成和Soot 氧化的共同作用;在370°之前,主要是Soot 生成起主要作用;而在370°之后,Soot 的氧化起主要作用。具體情況如下。

(1) 在355°之前,渦流室式柴油機處于燃燒剛開始階段,在渦流比Rs從2.5 增大為3.4 的過程中,渦流比Rs的增加會促進燃油混合與燃燒,Soot 生成量下降。

(2) 在355°~370°時,由于噴霧重疊程度均隨著渦流比Rs的增加而加劇,渦流室式柴油機氣缸內的局部混合氣濃度也增加,這會促進渦流室式柴油機氣缸內Soot 的生成。

(3) 隨著噴油的進行,渦流室式柴油機氣缸內Soot生成速率增加,且在370°左右達到生成速率峰值,在370°后由于噴油基本結束,渦流室式柴油機氣缸內Soot 生成速率下降,而Soot 氧化速率上升,其綜合結果是Soot 生成速率曲線急劇下降,即Soot 的氧化起主要作用;后期由于渦流室式柴油機氣缸內溫度下降,氣缸容積增大,渦流室式柴油機氣缸內Soot 的氧化速率也隨之下降。

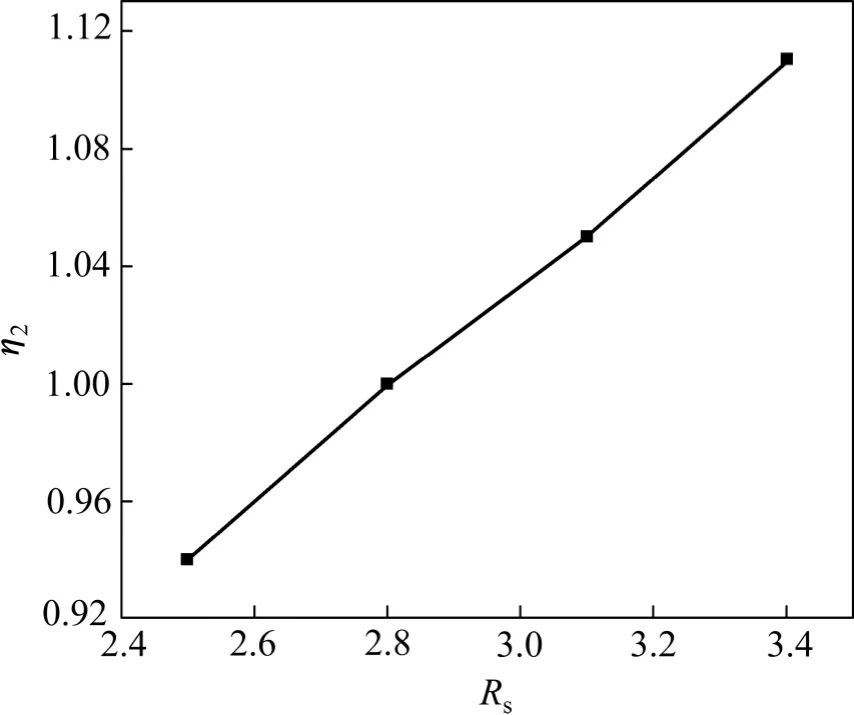

圖12 表明:隨著渦流比Rs增加,渦流室式柴油機氣缸內Soot 生成速率增大,而各個渦流比下的Soot氧化速率接近,故隨著渦流比Rs的增加,最終導致渦流室式柴油機氣缸內的Soot 總生成量增大。若將Rs=2.8 的渦流水平對應的渦流室式柴油機氣缸內Soot生成量作為基準水平,則渦流比Rs=3.1 時的渦流室式柴油機氣缸內Soot 相對生成量η2是基準水平的1.055倍,增長幅度不大;渦流比Rs=3.1 時的渦流室式柴油機氣缸內Soot 相對生成量η2是基準水平的1.11 倍,增長幅度較顯著;渦流比Rs=2.5 時渦流室式柴油機氣缸內的Soot 相對生成量η2是基準水平的0.94 倍。

以上分析結果表明:渦流比Rs對渦流室式柴油機氣缸燃燒及污染物生成的影響規律復雜,但基本上NOx生成量隨渦流比Rs的增加而下降,而Soot 生成量隨渦流比Rs的增加而增加。因此,可以通過優化在Rs=2.8~3.1 范圍內找到一個合適的渦流比Rs范圍,使渦流室式柴油機氣缸NOx生成量和Soot生成量均為較小值。

圖11 不同渦流比Rs 時Soot 的生成規律Fig.11 Soot formation laws under different swirl ratios

圖12 不同渦流比時相對Soot 生成量η2Fig.12 Relative Soot amount under different swirl ratios

3 結論

(1) 采用標準k-ε-f 湍流模型和LUENT 動網格技術構建了渦流室式柴油機燃燒仿真計算模型,并通過實驗驗證得到了合理的仿真計算模型參數。當渦流室式柴油機燃燒仿真模型參數的選擇A=4.2,C2=12.5,R=1.1×109時,渦流室式柴油機燃燒仿真計算的壓力與實驗測得的壓力的相對誤差在5%之內。

(2) 當渦流比Rs=3.1 時,渦流室式柴油機壓力和溫度分布更合理,更有利于燃料的充分燃燒與抑制污染物的生成。

(3) 渦流比Rs對渦流室式柴油機氣缸燃燒及污染物生成的影響規律復雜,但基本上呈NOx生成量隨渦流比Rs的增加而下降,而Soot 生成量隨渦流比Rs的增加而增加的趨勢。可以通過優化在Rs=2.8~3.1 范圍內找到一個合適的渦流比Rs范圍,使渦流室式柴油機氣缸NOx生成量和Soot 生成量均為較小值。

[1] SHI Yu, Reitz R D. Optimization of a heavy-duty compressionignition engine fueled with diesel and gasoline-like fuels[J], Fuel,2010, 89(11): 3416-3430.

[2] Lee T, Reitz R D. Response surface method optimization of a high speed direct-injection diesel engine equipped with a common rail injection system[J]. ASMF Journal of Engineering for Gas Turbines and Power, 2003, 125(2): 541-546.

[3] 魏勝利, 杜寶國, 馮立巖, 等. 直噴式柴油機渦流室燃燒系統的模擬與試驗研究[J]. 內燃機工程, 2008, 29(4): 19-22.WEI Shengli, DU Baoguo, FENG Liyan, et al. Simulation and experimental research of DI diesel engine swirl chamber combustion system[J]. Chinese Internal Combustion Engine Engineering, 2008, 29(4): 19-22.

[4] 魏勝利, 王忠, 倪培永, 等. 單缸直噴柴油機渦流室燃燒系統外部增壓的實驗研究[J]. 汽車工程, 2011, 39(8): 649-652.WEI Shengli, WANG Zhong, NI Peiyong, et al. An experimental research on external supercharging in DI diesel engine with swirl chamber combustion system[J]. Automotive Engineering, 2011,39(8): 649-652.

[5] 許思傳, 張建華, 孫濟美. 渦流比對直噴式柴油機缸內湍流流動規律的影響[J]. 吉林工業大學自然科學學報, 2000, 30(1):11-15.XU Sichuan, ZHANG Jianhua, SUN Jimei. Research on inlet swirl ratio influence of direct-injection turbulent flow in diesel engine cylinder[J]. Natural Science Journal of Jilin University of Technology, 2000, 30(1): 11-15.

[6] 王奪, 紀威, 周慶輝, 等. 渦流室柴油機燃燒過程模擬[J]. 農業機械學報, 2007, 38(7): 49-52.WANG Duo, JI Wei, ZHOU Qinghui, et al. Simulation of combustion process in swirl chamber of diesel engine[J]. Journal of Agricultural Machinery, 2007, 38(7): 49-52.

[7] 唐智, 熊銳, 劉芳, 等. 發動機渦流室連接通道對空氣流場影響的模擬研究[J]. 廣東工業大學學報, 2009, 26(3): 42-45.TANG Zhi, XIONG Rui, LIU Fang, et al. Simulation of the effects of the connecting passage on air flow field in the Swirl chamber[J]. Journal of Guangdong University of Technology,2009, 26(3): 42-45.

[8] 信曦. 柴油機可變渦流進氣系統流動特性的數值仿真研究[D].天津: 天津大學機械工程學院, 2011: 12-20.XIN Xi. Study on numerical simulation of the variable swirl intake system on intake flow characteristics for DI diesel engine[D]. Tianjin: Tianjin University. School of Mechanical Engineering, 2011: 12-20.

[9] 袁野, 李國岫, 李洪萌. 進氣渦流與油束夾角對柴油機燃燒性能的影響[J]. 農業機械學報, 2012, 43(11): 1-6.YUAN Ye, LI Guoxiu, LI Hongmeng. Effects of intake swirl and spray angle on combustion performance for diesel engine[J].Journal of Agricultural Machinery, 2012, 43(11): 1-6.

[10] Jebamani D R, Kumar T M N. Studies on variable swirl intake system for diesel engine using computational fluid dynamics[J].Thermal Science, 2008, 12(1): 25-32.

[11] XIN Xi, LIU Dexin, WANG Liuqing, et al. Influence of variable swirl intake manifolds for DI diesel engine on in-cylinder air motion[J]. Applied Mechanics and Materials, 2011, 130/131/132/133/134: 95-98.

[12] Wickman D D. HSDI diesel engine combustion chamber geometry optimization[D]. Wisconsin: University of Wisconsin-Madison, 2003: 12-30.

[13] WEI Shengli, WANG Feihu, LENG Xianyin, et al. Numerical analysis on the effect of swirl ratios on swirl chamber combustion system of DI diesel engines[J]. Energy Conversion and Management, 2013, 75(12): 184-190.

[14] Kouremenos D A, Rakopoulos C D, Kotsiopoulos P.Comparative performance and emission studies for vaporized diesel fuel and gasoline as supplements in swirl-chamber diesel engines[J]. Energy, 1990, 15(12): 1153-1160.

[15] Sazhin S S, Kristyadi T, Abdelghaffar W A, et al. Models for fuel droplet heating and evaporation: comparative analysis[J]. Fuel,2006, 85(12): 1613-1630.