Fe基熱噴涂涂層切削加工表面質量研究*

③

(①裝甲兵工程學院裝備維修與再制造工程系,北京 100072;②裝甲兵工程學院 裝備再制造技術國防科技重點實驗室,北京 100072;③北京理工大學機械與車輛學院,北京 100081)

損傷零件再制造技術已經在航空發動機、重型機械以及汽車關鍵零部件修復中得到了廣泛應用[1]。熱噴涂是再制造領域中的關鍵技術,零件熱噴涂之后在尺寸精度、表面質量等方面一般不能達到使用要求,因此對其進行一定的機械加工是非常必要的。熱噴涂涂層因其獨特的成形特點,與一般均質材料的機械加工具有一定的差異。本文依托再制造技術國防科技重點實驗室制備的FeAlCrBSiNb涂層,采用正交試驗法,對其切削加工表面粗糙度和結合強度進行研究,旨在探索Fe基非晶涂層切削加工的特點及一般規律,為再制造技術的推廣做出貢獻。

1 試驗條件及設備

利用電弧噴涂技術制備FeAlCrPSiNb涂層,采用的噴涂工藝為:噴涂電壓36 V,電流150 A,空氣壓力0.7 MPa,噴涂距離200 mm,轉臺速度700 r/min,基體材料45鋼,噴涂厚度1 mm。

采用再制造技術國防科技重點實驗室研制的車銑復合機床進行切削加工,刀具選用硬質合金刀具。加工工件直徑為45 mm,長度為100 mm。

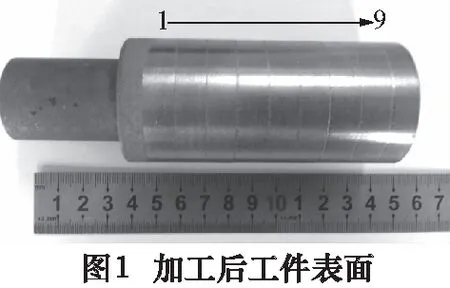

采用時代TA620型表面粗糙度儀對加工后的工件表面粗糙度進行測量。

采用微機控制電子萬能試驗機SANS Power Test對涂層加工后的結合強度進行測試。

2 正交試驗設計

2.1 試驗參數選擇

Fe基涂層材料特性與均質材料存在以下差異:(1)涂層內部由金屬粒子相互搭接而成,存在非均質顆粒和孔隙,在加工過程中易發生沖擊現象,影響切削加工后涂層的表面質量。(2)涂層與基體結合方式為機械結合和物理結合[2],加工過程中不合理的切削用量易導致涂層脫落。(3)非晶涂層由于其噴涂工藝限制,通常厚度較小,因此切削深度一般小于均質材料。

依據FeAlCrPSiNb涂層的性能及現有的研究成果[3-4],參考切削加工手冊中的的經驗數據[5],對切削深度、切削進給量、切削速度進行設計。

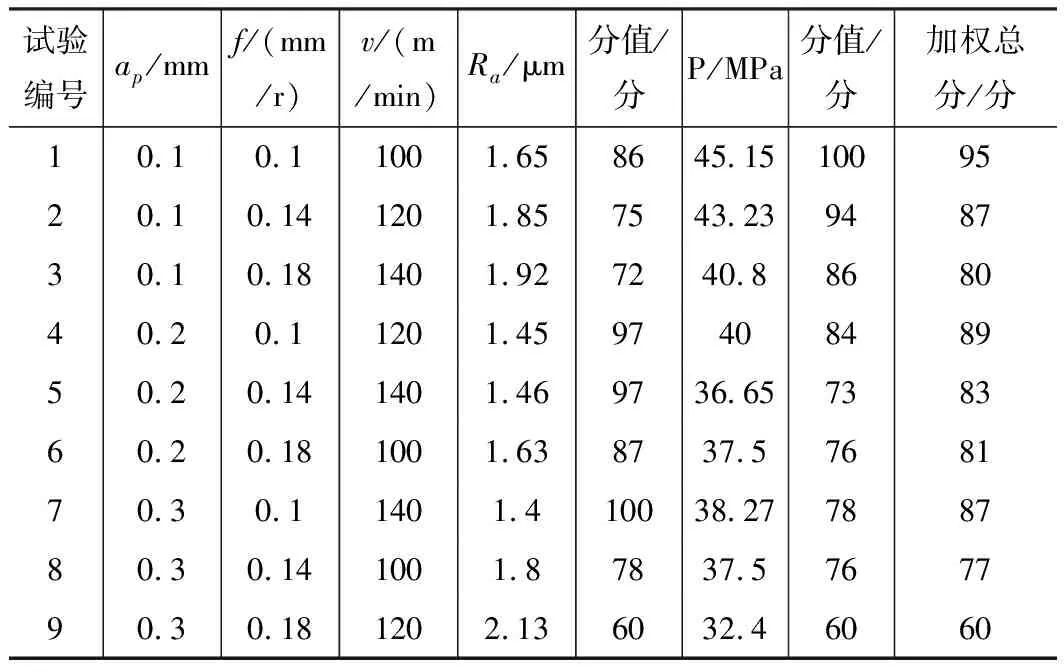

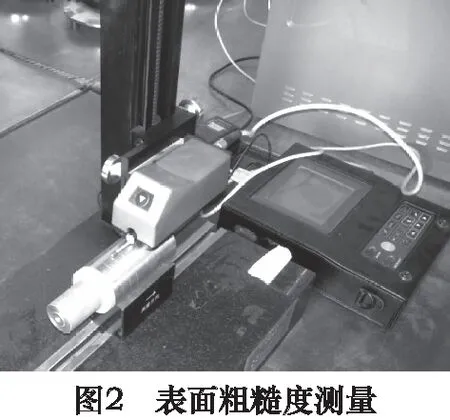

采用3因素3水平正交試驗對Fe基涂層進行切削加工。所選因素水平如表1所示。

表1 正交試驗因素和水平

2.2 切削試驗方案設計

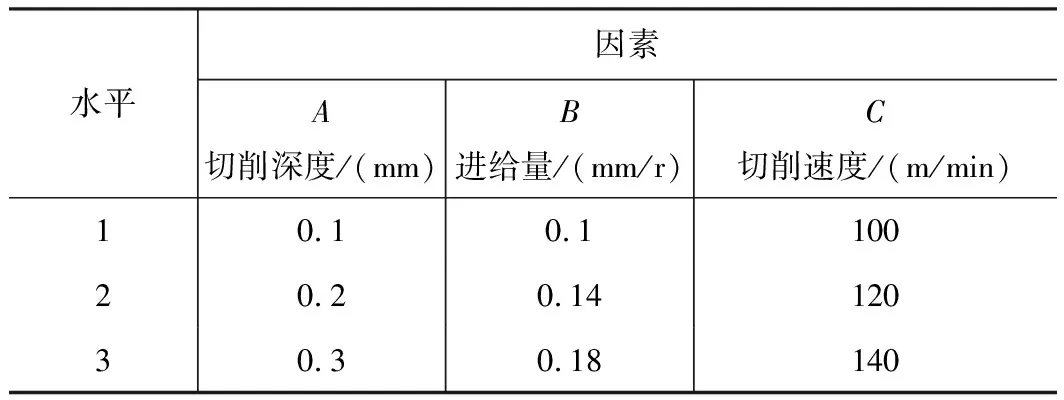

采用L9(34)標準正交表進行試驗方案的設計,如表2所示,共需進行9次試驗。采用正交試驗方案中的切削用量組合進行試驗,每次試驗加工長度為10 mm。圖1為加工后的工件。

3 測量及工藝優化

3.1 表面粗糙度測量及分析

對工件各加工段的表面粗糙度進行測量(如圖2所示),每段測量5次,取5次的平均值,如表2所示。通過表中數據可以看出,采用本文所設計的正交試驗加工參數可以得到較高的表面質量,表明Fe基非晶涂層具有良好的加工性能。

表3為表面粗糙度極差分析結果,從中可以看出,極差R的大小順序為:RB>RA>RC,表明Fe基非晶涂層切削加工參數對加工表面粗糙度的影響大小順序為:進給量>切削深度>切削速度。

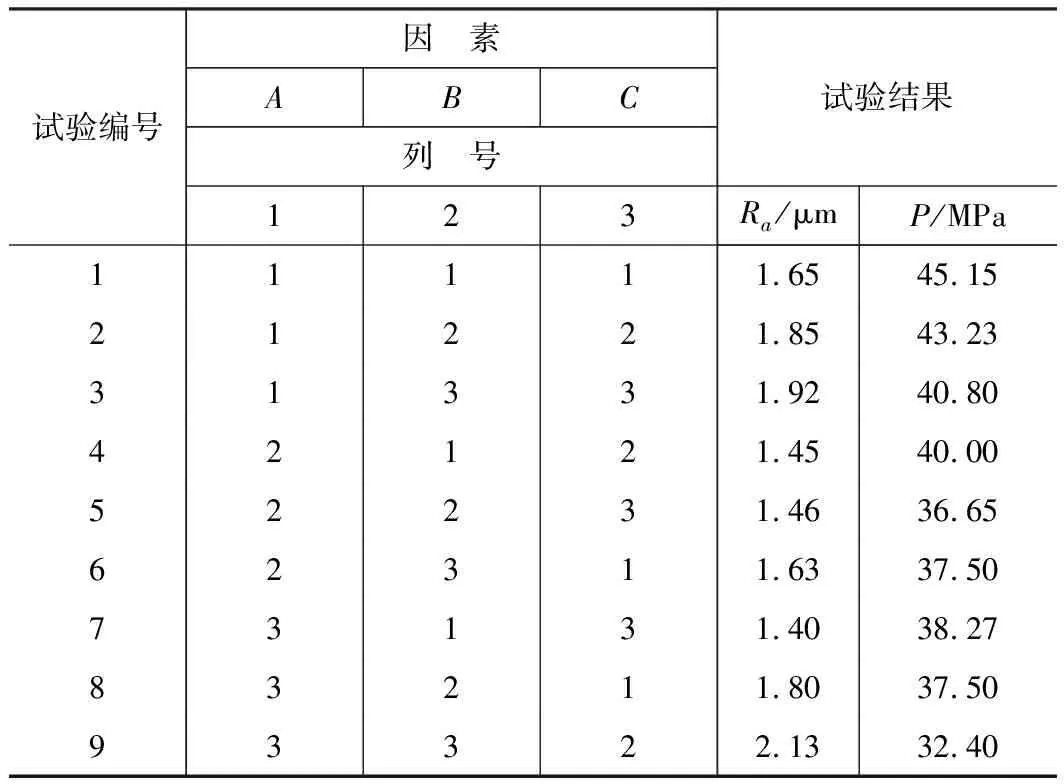

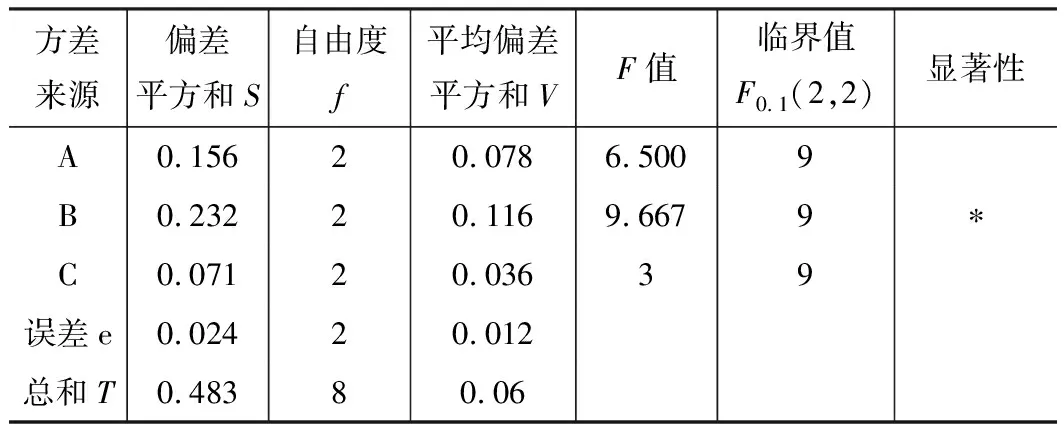

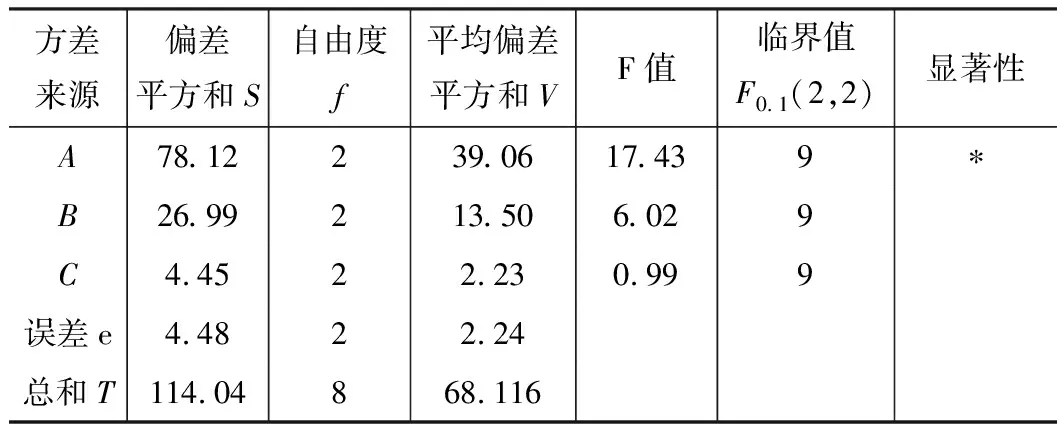

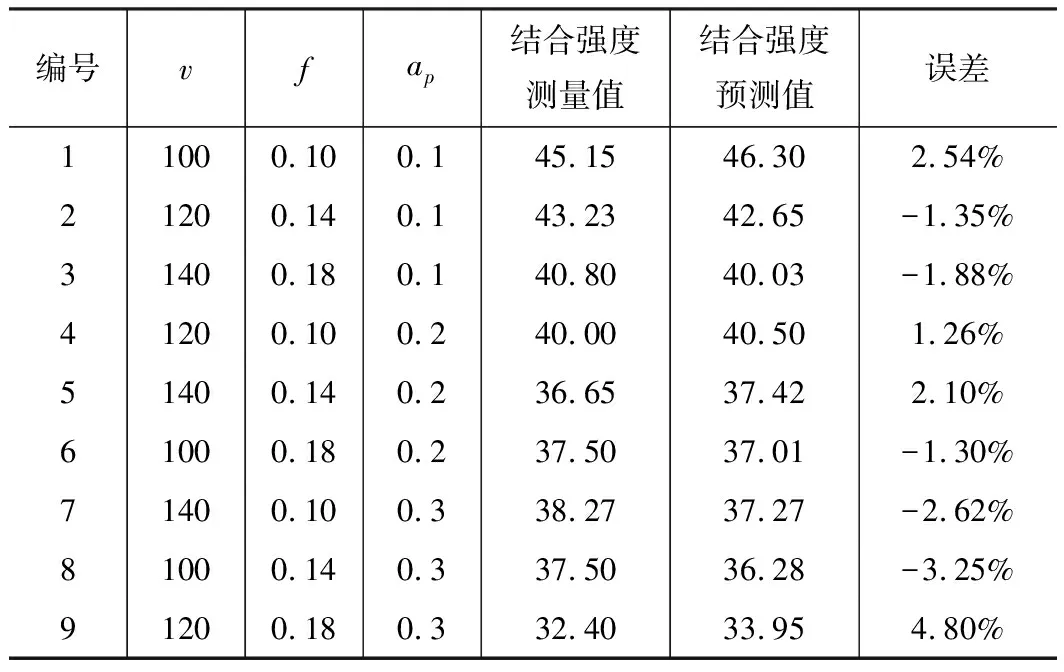

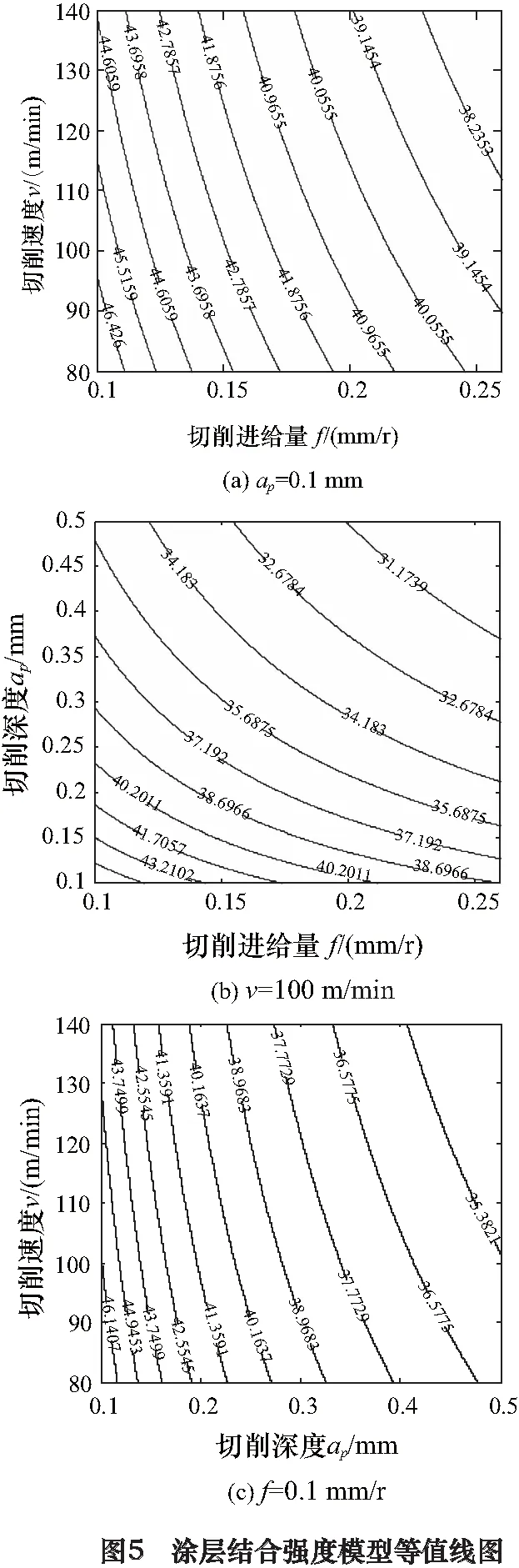

由各因素的均值ki可以看出在A列:k2 表4為表面粗糙度方差分析結果,從中可以看出3<6.5 表2 正交試驗方案及結果 表3 表面粗糙度極差分析結果 表4 表面粗糙度方差分析結果 因此,在Fe基非晶涂層切削加工中,為得到更好的表面質量,提高工藝優化的效率,對工藝參數進行優化時應優先考慮切削進給量,其次考慮切削深度和切削速度。 3.2.1 涂層結合強度測量及結果分析 參考回轉體結合強度研究[6]中的測量方法對切削加工后的涂層結合強度進行測量,試驗現場如圖3所示。 以涂層完全脫落時所測數據為有效數據。圖4為涂層完全脫落后的試樣。表2中P為9組實驗所測結合強度,表5為其極差分析結果。 從表5可以看出,極差R的大小順序為:RA>RB>RC,表明Fe基非晶涂層切削加工中影響涂層結合強度的因素影響大小順序為:切削深度>進給量>切削速度。 由各因素的均值ki可以看出在A列:k1>k2>k3;B列:k1>k2>k3;C列:k1>k3>k2,因此最優方案為A1B1C1,即切削深度為0.1 mm,切削進給量為0.1 mm/r,切削速度為100 m/min為試驗所得最優加工方案。 表5 涂層結合強度極差分析結果 表6 結合強度方差分析結果 由表6可以看出0.99<6.02 3.2.2 涂層結合強度預測模型建立 為探究切削參數與涂層加工后結合強度的數學關系,利用統計回歸法,采用指數函數建立結合強度與切削參數之間的預測模型,如式(1)所示: (1) 其中:P是結合強度;c為常數;x,y,z分別為各切削參數的指數。對上述公式兩邊分別取自然對數可得: lnP=lnc+xlnap+ylnf+zlnv (2) 令Y=lnP、a=lnc、X1=lnap、X2=lnf、X3=lnv,式(2)可變形為: Y=a+xX1+yX2+zX3 (3) 式中:a為常數項,x、y、z為lnσ對Xi(i=1、2、3)的偏回歸系數。將表2中的測量數據P代入式(3)可得如下方程組: (4) 根據最小二乘法原理,令多元線性回歸方程的殘差平方和最小,求得a和x、y、z。該預測模型計算結果如式(5)所示。 (5) 對該模型進行假設檢驗,其顯著性水平P值為0.003 13,遠遠小于參考量0.01,說明模型高度顯著。為驗證該模型的準確性,將試驗中的切削參數代入公式(5)中,求出在本文中切削參數加工條件下的結合強度預測值,如表7所示。從表7中可以看出,切削速度在100~140 m/min,切削進給量在0.1~0.18 mm/r,切削深度在0.1~0.3 mm條件下,通過預測模型計算得到的預測值與試驗實測值誤差在5%以內,充分驗證了該模型的準確性。 表7 結合加工后結合強度實測值與預測值對比 注:誤差=(預測值-測量值)/測量值 利用Matlab分別繪制切削深度0.1 mm,切削速度100 m/min,切削進給量0.1 mm/r條件下的涂層結合強度等值線,如圖5所示。 圖5a中,ap=0.1 mm條件下,等值線分布均勻,加工涂層結合強度隨著f的增大而減小,切削速度對結合強度影響較小。圖5b中在0.1 加權綜合評分法是多指標正交試驗分析的常用方法[7],其計算公式如式(6)所示。 Mi=bi1Mi1+bi2Mi2+…+bijMij (6) 式中:bij為權因子系數,表示各項指標在綜合加權評分中占的權重;Mij為考察指標,i為表示第i號實驗,j為表示第j考察指標。其中,權因子系數可根據實際加工涂層的使用要求、專業知識、生產經驗進行權重的分配。 假設某一利用熱噴涂修復的軸類零件,涂層結合強度是涂層表面質量首要考慮指標,只有涂層結合強度滿足一定要求才能保證涂層具有足夠的使用壽命。其次考慮的指標是表面粗糙度,表面粗糙度在滿足使用要求的范圍內即可使用。因此設表面粗糙度的權重為40%,涂層結合強度的權重為60%,利用加權評分法可得表8所示結果。從表中可以看出1號實驗加權總分最高,因此可以認為在綜合考慮表面粗糙度和加工后涂層結合強度的情況下,采用切削深度0.1 mm,進給量0.1 mm/r,切削速度100 m/min的切削參數可以得到最符合要求的表面質量。 (1)采用正交試驗法對Fe基涂層切削加工后表面粗糙進行測量,研究了切削參數對加工表面粗糙度的影響,結果表明切削進給量是影響表面粗糙度的最主要因素,其次為切削速度、切削深度。在所選水平中的最佳加工方案為:ap=0.2 mm,f=0.1 mm/r,v=140 m/min。 表8 加權綜合評分法分析結果 (2)對切削加工后的涂層結合強度進行測量,建立了切削參數與對加工后涂層結合強度影響的預測模型。結果表明切削深度是影響涂層加工后結合強度的主要因素,最優加工方案為切削深度0.1 mm,切削進給量0.1 mm/r,切削速度100 m/min。建立的預測模型可以較為準確的預測加工后涂層的結合強度。 (3)利用加權綜合評分法進行工藝優化,設置不同的表面粗糙度值及結合強度權重,根據加權總分可以選擇出符合表面質量要求的切削參數。 [1]徐濱士. 中國再制造產業及再制造技術新進展[J]. 熱噴涂技術, 2010, 2(3): 1-6. [2]徐維普, 徐濱士, 張偉. 高速電弧噴涂涂層的結合強度與結合方式研究[J]. 熱加工工藝, 2007, 36(7): 62-64. [3]Wang Min, Xu Binshi, Dong Shiyun, et al. Experimental investigation into the effect of cutting parameters on cutting forces in turning of Fe-based amorphous overlay for remanufacture[J]. International Journal of Advanced Manufacturing Techonlogy (article in press), 2013:1-9. [4]Zhang X C, Xu B S, Wang H D, et al. Thermo-mechanical integrity of coatings with residual stresses[C]. Fracture Mechanics 2004-Symbosium of Environment Effects on Fracture and Damage, Huangshan, China, 2004: 225-240. [5]張以鵬. 實用切削手冊[M]. 沈陽: 遼寧科學技術出版社, 2007. [6]張甲英, 趙剛, 丁華東, 等. 回轉體零件熱噴涂涂層的結合強度[M]. 中國表面工程, 2014, 27(2): 19-23. [7]邱軼兵. 試驗設計與數據處理[M]. 合肥: 中國科學技術出版社, 2008.

3.2 涂層結合強度測量及分析

3.3 工藝優化

4 結語