齒輪泵側板平面精密磨削夾具設計

九江職業大學機電學院(江西 332000)王維昌 王 榮

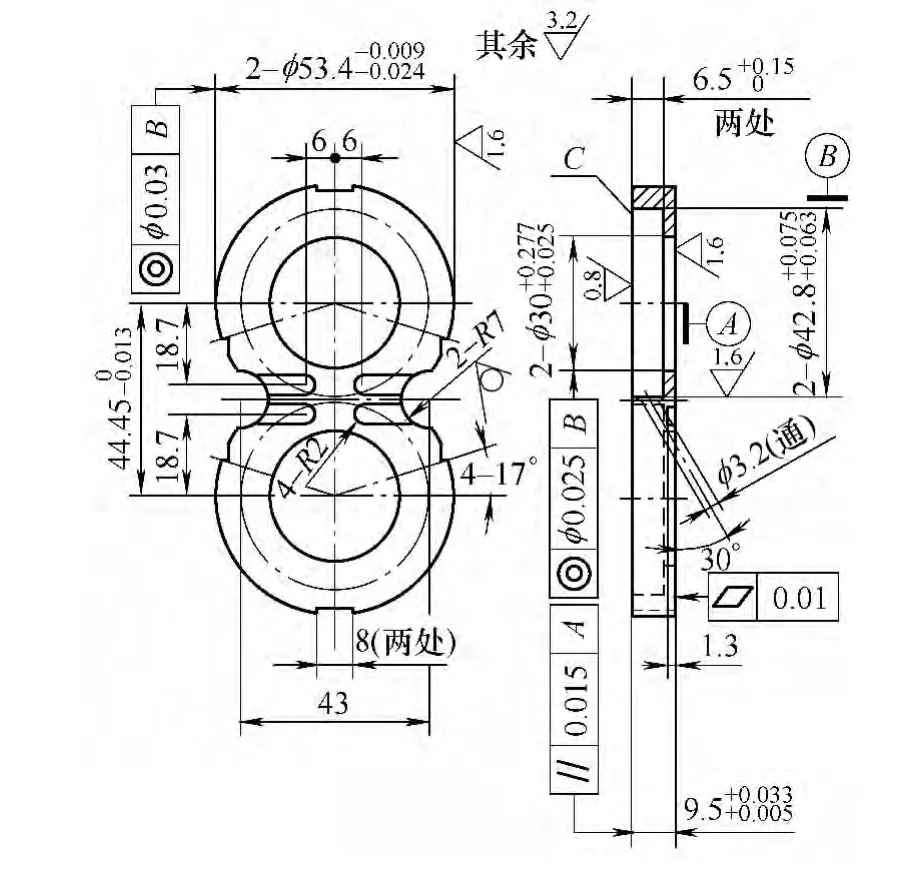

側板 (見圖1)是工程機械中齒輪泵上的側向浮動密封零件,泵在工作時產生的高壓油作用于側板上,從而使A面緊貼在端蓋內側,與泵體一道構成了密封的壓力腔。

1.問題的提出

從工件圖1中可以看出,工件多處有較高的精度要求。其中A和C平面的最終加工是在精密平面磨床上完成的。試制時發現,由于工件固定不當,精磨后的側板從工作臺上一取下來就發生平面變形,嚴重影響A和C平面的形位精度。而泵在工作時,A平面是起端面密封作用的,因此A平面的平面度成了工件的關鍵技術要求。由于工件選用的是銅合金材料,不能被磁力工作臺吸引固定,因此必須設計新的專用夾具來固定工件。

圖1 側板

2.夾緊方案設計

(1)夾緊力方向的選擇 首先是工件剛度分析。從圖1可判斷工件為盤類零件,腰部上的一些功能結構嚴重地削弱了工件的平面剛度。因此,“蜂腰”狀結構的工件可類似看作是剛度很小的薄板零件。

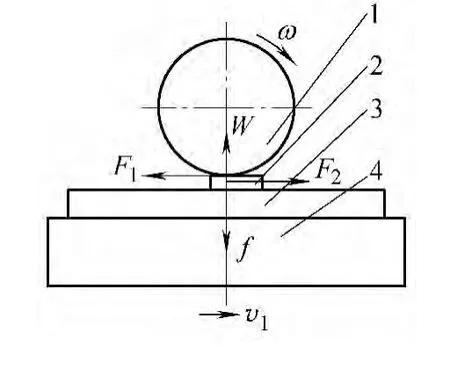

然后是平面精密磨削工序受力分析。工件平面精密磨削原理及受力情況如圖2所示。為給切削力F1施加一平衡力并使工件的平面變形量最小,必須使夾具的夾緊力F2與工件的第一定位基準面平行。這樣既去除了平面變形的夾緊應力,又為工件平面法線方向的其他工序應力及時釋放提供了條件 (其引發的變形在光刀中消除)。

圖2 磨削受力圖

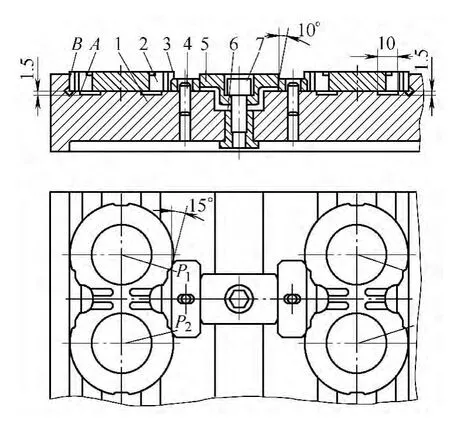

(2)夾緊點的選擇 工件是銅質材料,為減少單位面積壓強,結合其結構形狀,對工件實施兩點夾緊,位置選在圓弧面的P1、P2處 (見圖3),實現了夾緊力的方向與工件第一定位基準面平行。而選擇內側而非外端,可提高工件蜂腰處的剛度,同時對稱兩點夾緊是有利工件受力平衡,裝夾操作方便,即使工件固定前位置不準,也能完成P1P2平行于B平面。

(3)夾緊元件設計 首先是夾緊元件材料選擇。工件是銅質材料,平面精密磨削是最終加工,為保護已精加工的圓弧面,節約夾具制造成本,將夾緊元件設計為銅襯板3和楔形夾板5兩個零件。襯板用紫銅制作,紫銅硬度更低,以避免在側板夾緊時壓出凹痕或變形;楔形夾板用45號鋼,調質處理。

圖3 夾具設計圖

然后是銅襯板形狀設計。如圖3所示,銅襯板3為38mm×15mm×6mm的長方塊,側面兩個15°斜面是其工作面。為使銅襯板有確定的工作位置,在中間設計5mm寬的腰形定位槽。

最后是夾板形狀設計。為實現成對夾緊工件,提高裝夾效率,夾板5設計成楔形塊,楔角為10°。工作中,夾板的上平面應低于工件 (厚9.5mm)的被加工面,因此其必須采用下沉于夾具體中的工作方式;又因中部有φ14mm×9mm沉孔,為提高夾板的工作剛度,將其縱向剖面設計成圖3所示形狀。

為確保楔形夾板對銅襯板擠壓作用點全部落在襯板對側板的兩作用點P1、P2連線內,夾板寬度應小于P1P2線段的長度。

3.定位方案的設計

夾具對工件的定位方案如圖3所示。圖中,A平面限制工件3個自由度,B平面限制2個自由度,銷4限制一個自由度,工件在夾具中獲得完全定位。

4.夾具設計

夾具組成如圖3所示。其中標準件2種,自制件4種。

(1)工件力平衡設計 按前所述,夾緊力F2與切削力F1要構成一對平衡力,為此側板上兩夾緊點P1、P2連線應垂直于切削力 F1的方向 (見圖3)。整個工件采用6件一組,共3組18件布置的設計,減少了輔助生產時間,提高了生產效率 (見圖4)。

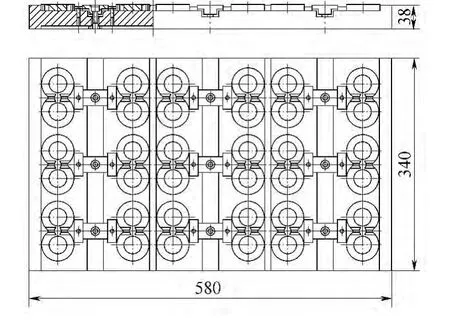

圖4

(2)夾具體主要結構設計 夾具體為一矩形板,總體尺寸長580mm,寬度340mm,厚度38mm;底部采用中凹5mm結構,減少了加工面積,提高了夾具體與磨床工作臺的接觸精度 (見圖4)。

A面是夾具體對工件的支承面,結合工件的厚度尺寸,A面相對夾具體上平面下沉8mm,這樣可避免上平面與砂輪的磨削運動產生干涉。

在精密磨削中,工件與定位面的清潔工作非常重要。為此,在夾具體每個定位面A上沿其寬度方向銑兩條10mm×1.5mm的凹槽,一是減少A面的清潔量,二是提高工件與A面的接觸精度 (見圖3)。

在夾具體中設計了3條長340m、寬25mm、深10mm(相對A面)的凹槽,為楔形夾板下沉工作提供專用空間。

夾具體選用HT200灰口鑄鐵材料,性能穩定,吸振性好且易加工。

(3)鋼螺套設計 考慮到螺釘7工作頻繁,為提高夾具體中螺紋孔的工作壽命,設計制造9個鋼質螺套嵌入夾具體與夾緊螺釘相配合,必要時可方便拆換;材質為45號鋼,調質處理 (見圖3)。

5.結語

使用結果表明:夾具完全滿足側板平面精密磨削工序技術要求。此外還另制造了數套,用于側板A和C兩平面的精銑與2個φ42.8mm孔的精鏜工序,解決了這些工序的裝夾和工藝質量問題。