1000 MW超超臨界鍋爐不帶爐水循環泵的沖管方式

崔國華,厲富超

(江蘇新海發電有限公司,江蘇 連云港 222023)

某公司1000 MW機組鍋爐系德國ALSTOM技術制造的超超臨界變壓運行螺旋管圈直流爐,型號為SG-3049/28.25-M548;鍋爐采用單爐膛塔式布置、四角切向燃燒、擺動噴嘴調溫、平衡通風、全鋼架懸吊結構、露天布置、固態排渣;鍋爐尾部布置2臺轉子直徑為D16 379 mm的三分倉容克式空氣預熱器。鍋爐制粉系統采用中速磨冷一次風機直吹式制粉系統,每臺鍋爐配置6臺中速磨煤機,BMCR工況時,5臺投運,1臺備用,B層燃燒器帶有微油點火裝置;設計煤種為彬長大佛寺礦煤;該工程同步建設脫硫、脫硝裝置。該公司首臺1000 MW機組工程于2010年9月正式動工,2012年8月進行化學清洗,2012年9月2日進入沖管階段。按照沖管技術措施要求,先是帶爐水循環泵啟動方式進行,后在沖管階段爐水循環泵出現故障。為加快工程進度、節省時間,經研究決定充分利用現有系統和設備,嘗試采用不帶爐水循環泵沖管方式,取得一點經驗,供參考。

1 鍋爐2種沖管方式簡介

某公司1000 MW機組沖管范圍:鍋爐受熱面管束(蒸汽部分)及其聯絡管;主蒸汽管道;冷段再熱蒸汽管道;熱段再熱蒸汽管道;爐本體吹灰系統管路;取樣及儀表管路。按照調試方案,沖管采用串沖形式進行,即過熱器和再熱器成為一個回路,再熱器進口加裝集粒器,直至靶板合格[1]。沖管以降壓、穩壓沖管相結合的的方式進行。降壓沖管通過工況變化對受熱面內的氧化皮等雜物產生擾動,使之從受熱面內壁上剝落,并隨著沖管汽流排出;穩壓沖管可以通過長時間的大動量比系數對受熱面的顆粒進行攜帶[2]。

1.1 帶爐水循環泵啟動方式

其汽水流程如圖1所示。鍋爐啟動初期,大部分給水通過爐水循環泵在水冷壁內實現再循環,水質不合格時,給水經大氣擴容器由啟動疏水泵直接排放至冷卻塔。

圖1 帶爐水循環泵汽水流程

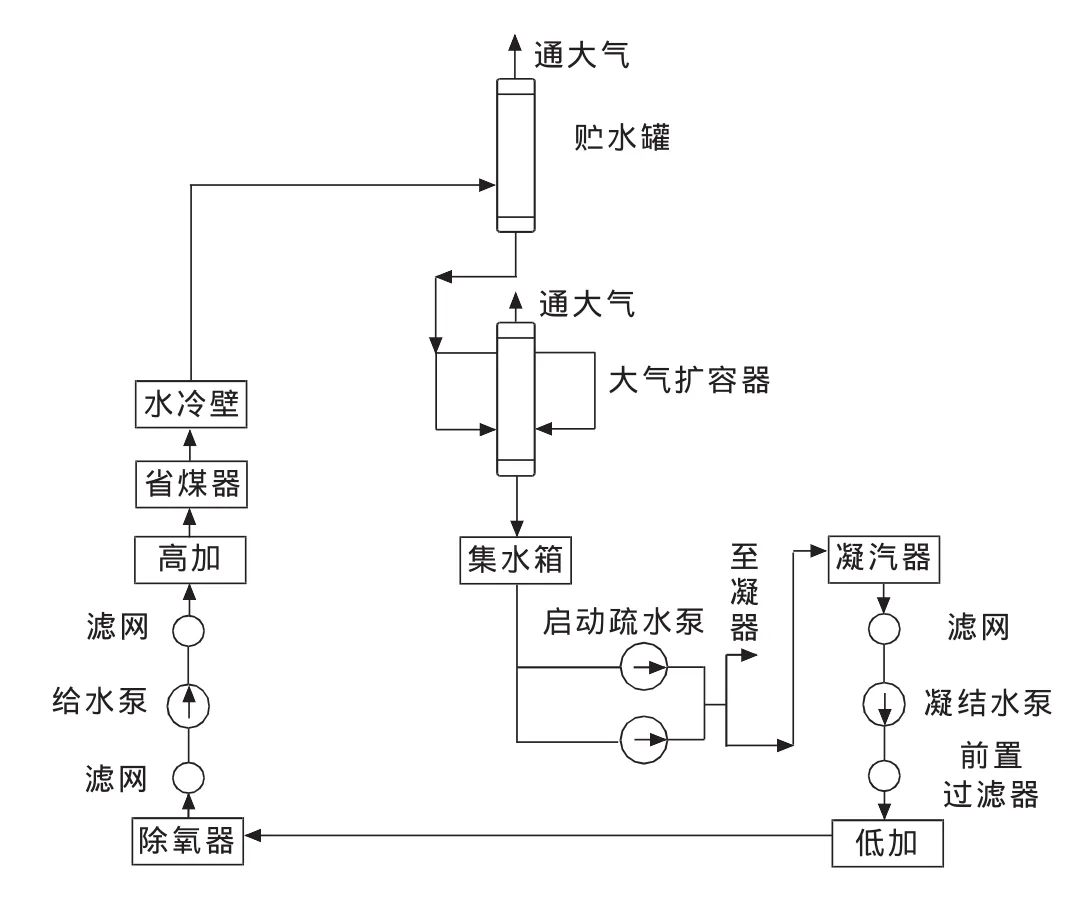

1.2 不帶爐水循環泵沖管方式

該方式在爐水循環泵故障情況下采用,其系統如圖2所示。鍋爐給水除產生蒸汽外,其余全部進入大氣式擴容器,由鍋爐啟動疏水泵回收至凝汽器,水質不合格時直接排放至冷卻塔[2]。

2 帶爐水循環泵吹管方式優缺點分析

2.1 優點

熱量直接回收,暖爐效果好,啟動時間短,節省大量燃料,水冷壁流量大,相同燃料情況下產汽量大,有效防止水冷壁、過熱器、再熱器超溫現象。

2.2 缺點

圖2 不帶爐水循環泵沖管系統

(1)貯水罐水位調節難度大,威脅機組安全。鍋爐啟動階段,貯水罐水位控制十分關鍵:貯水罐水位低會導致爐水循環泵跳閘;貯水罐水位高觸發鍋爐MFT,嚴重時造成過熱器進水事故。此外,啟動過程中要考慮到省煤器出口流量保持800 t/h以上,防止給水流量低主燃料跳閘(MFT)動作。在頻繁的降壓吹管過程中,貯水罐壓力波動大且快速,貯水箱水位難以調整。貯水箱及其連接管道容積僅16 m3,降壓吹管過程中汽壓快速下降造成嚴重的虛假水位,關閉臨沖門后貯水箱壓力又快速回升,導致貯水罐水位大幅波動。此時必須統籌調節主給水旁路調節門、循環泵出口調節門、循環泵再循環門、鍋爐貯水罐疏水調節閥等,運行調節難度大,極易發生事故。

(2)對爐水循環泵不利,頻繁地快速調節爐水循環泵出口調節門和再循環門,引起爐水循環泵電流短時間內大幅波動。當臨沖門關閉,貯水罐壓力回升過程中,貯水罐水位由于壓力回升和過熱器系統充壓的雙重作用,快速波動,為維持水位穩定,運行人員快速調整爐水循環泵出口流量,導致爐水循環泵電流在20 s內快速從60 A下降至20 A,后又經歷幾個快速升降過程。這對運行中的6 kV電機和泵都是嚴峻的考驗,應該避免這樣的情況發生。

(3)鍋爐沖管前水冷壁雖經化學清洗,沖管過程的給水中仍有可能帶有大量鐵離子和剝落的氧化皮等物質,采用此方式給水量、排放量均較小,雜質容易在水冷壁內富集,不易及時排放。

3 不帶爐水循環泵沖管方式優缺點分析

3.1 優點

(1)持續大流量沖洗汽機側高壓和低壓管道、凝汽器、除氧器、鍋爐側水冷壁等設備,能按照化學檢驗的要求及時排放、補水,有效提高整個熱力系統的清潔程度。排放方式靈活,可以根據化學檢測結果靈活排放:如凝汽器內雜質多,可從5號低加出口直接排放,快速提高鍋爐水冷壁潔凈程度;如集水箱內雜質多,可從鍋爐疏水泵直接排放至冷卻塔。

(2)凝泵進口濾網、前置過濾器、前置泵進、出口濾網等都能過濾雜質,提高熱力系統清潔程度。

(3)該方式下,貯水罐水位容易控制,相對帶爐水循環泵方式而言,吹管過程中僅需調節鍋爐貯水罐疏水調節閥和進水旁路開度,避免爐水循環泵電流大幅波動。沖管過程中,貯水罐水位快速下降,但省煤器出口流量波動僅有50 t/h左右,水位波動較小且緩慢,運行人員控制較容易。

3.2 缺點

(1)鍋爐啟動時間長,大量熱量損失,沖管燃料耗用大。

(2)為防止蒸汽量過少,導致過熱器、再熱器超溫,必須嚴格控制燃料量的投入,控制爐膛出口煙溫在470℃左右。其出口流量為850 t/h,省煤器進口水溫基本維持85℃,此時燃料量為35 t/h煤加7~9 t/h燃油。此過程中,后墻水冷壁65~75管多次出現管壁溫度高報警,二級再熱器管壁溫度接近保護值。

(3)長時間油、煤混燒,不能投用電除塵裝置,對環境有較大污染,同時可能引起SCR脫硝裝置催化劑中毒、空預器低溫結露、堵灰、未燃燼煙灰粘附甚至二次燃燒。

(4)在啟動初期和運行一段時間后,容易出現汽機側熱力系統各泵濾網堵塞情況。

4 不帶爐水循環泵沖管方式應采取的措施及注意事項

(1)該方式下鍋爐疏水量大,必須事先對鍋爐2臺啟動疏水泵的出力進行試驗,確保泵的出力能夠滿足鍋爐最小啟動流量的要求,防止啟動過程中集水箱滿水。同時,運行中加強疏水泵運行監視和調整,若發生兩臺泵均跳閘情況,必須手動MFT停爐。

(2)沖管階段汽輪機還不具備進汽條件,鍋爐疏水直接回收至凝汽器,大量熱量同時也被帶入凝汽器,須防止過熱蒸汽及鍋爐疏水經汽輪機疏水或抽汽管路倒至汽輪機內。在啟動前,檢查關閉汽輪機及各抽汽管路疏水手動門,嚴密監視汽輪機汽缸、轉子溫度,同時確保汽輪機油系統、軸封系統及盤車正常運行,嚴防沖管期間汽輪機停轉。

(3)鍋爐疏水直接回收至凝汽器,雖經大氣擴容器減壓,但大量疏水溫度基本達到100℃,導致凝汽器水溫異常上升,嚴重時可能引起凝結水泵進口汽蝕,應密切監視并嚴格控制凝結水溫上升速度,及時從凝補水箱補充冷水。大量熱水進入凝汽器,還會在一定程度上影響真空。

(4)延長暖爐時間,嚴格控制鍋爐啟動期間燃料量,嚴密監視水冷壁、過熱器、再熱器壁溫,防止出現超溫情況。盡量提高鍋爐給水溫度,開大輔汽至除氧器加熱門,保持給水在100℃以上;控制鍋爐上水速度,用熱水對鍋爐進行持續暖爐;延長大油槍暖爐時間,推遲投粉,適當降低鍋爐風量,提高空預器出口一、二次風溫。待空預器出口二次風溫度達120℃左右投入B磨微油模式。

(5)啟動前必須重視過熱器、再熱器減溫水的檢查和調試,防止在穩壓沖管過程中,某側減溫水出現嚴重漏流或管道堵塞。某公司在穩壓吹管過程中,第一次投用減溫水系統時出現二級過熱器A側減溫嚴重漏流 (電動隔離門關閉的情況下,減溫水流量顯示40 t/h),同時二級減溫器C側管道堵塞,調節門開度達100%時減溫器前后蒸汽溫度一致。此時三級過熱器管壁短時間溫差最多達100℃,嚴重威脅鍋爐安全。

(6)B磨采用蒸汽加熱暖風器和微油點火技術,提高一次風溫,實現沖轉前投粉,改善啟動初期煤粉燃燒情況,節省燃油。某公司在吹管過程中出現以下情況:出于控制爐膛出口煙氣溫度和B磨穩燃的需要,吹管過程中B磨煤量保持30 t/h穩定,由于此時煤量遠低于設計出力,燃燒器內煤粉化學濃度低,加上爐膛內溫度較低,鍋爐整體風量過大等不良因素疊加,導致B磨在啟動和吹管過程中燃燒情況一直不好,1號、3號角火檢強度在11%~20%間波動,與現場看火情況相符。因此,吹管過程中B磨在微油模式下,仍要保持2~4支大油槍助燃,根據爐膛出口煙溫和實際著火情況投退。

(7)及時投入爐膛出口煙溫探針,嚴密監視爐膛出口煙溫,防止過熱器、再熱器干燒嚴重,鍋爐說明書要求控制爐膛出口煙溫在540℃以下,實際運行中,爐膛出口煙氣溫度控制在450℃左右。穩壓吹管過程中,燃料量大,此時采用下3臺磨運行方式,正三角配煤,全開頂部強耦合燃盡風 (CCOFA)、分離式燃盡風(SOFA)風門,控制爐膛出口煙溫,同時減少爐膛出口煙氣溫度偏差。

(8)在確保安全的前提下,適當降低省煤器出口流量,也就是鍋爐實際給水流量,MFT保護要求鍋爐流量不低于800 t/h,實際運行中精確控制給水流量在850 t/h,減少對燃料量的需求。

(9)在啟動過程中保持過熱器、再熱器、臨沖管道上疏水打開,防止管壁干燒損壞。

(10)加強吹管期間化學檢驗,特別是凝汽器、省煤器進口水質檢驗,在長時間大流量沖刷的情況下,給水中仍有可能存在大量鐵離子和水冷壁內剝落的氧化皮等物質。這些物質富集在凝汽器中,若凝汽器水質不合格,應及時加大補充水,同時從5號低加出口排放、甚至停爐放水、換水。

(11)采用該方式進行沖管,鍋爐內雜質被帶入凝汽器、除氧器及高、低加管道等,在吹管過程中應嚴密監視凝結水泵進口濾網和前置泵進、出口濾網的壓差,出現濾網差壓大的情況后應提前啟用備用泵,停下堵塞泵進行濾網清洗(吹管一般使用1臺凝泵+1臺汽泵運行方式,有備用余地)。

5 結束語

某公司自2012年9月2日20時第一次試吹開始,到9月10日20時打靶合格,該次沖管供進行140次降壓沖管和8小時連續穩壓沖管。在爐水循環泵故障的情況下,工程技術人員通過嚴謹分析、大膽嘗試,在現有設備和系統的基礎上在規定時間內完成了沖管工作。

[1]徐齊勝,劉慶鑫,徐程宏,等.鍋爐設備及系統[M].北京:中國電力出版社,2011:74-78.

[2]樊泉桂.超超臨界鍋爐設計及運行[M].北京:中國電力出版社,2010:33-35.