防止超超臨界鍋爐受熱面超溫的技術措施分析

閆仕軍

(江蘇大唐國際呂四港發電有限責任公司,江蘇南通226246)

在火電生產中,鍋爐高溫受熱面超溫爆管事故在非計劃停爐中占有較大的比重,是影響機組安全穩定運行的主要因素,特別是超超臨界鍋爐由于采用大量新型不銹鋼材料,內壁氧化皮大面積脫落的問題比較突出,解決高溫受熱面超溫問題十分迫切。江蘇大唐國際呂四港發電有限責任公司(4×660 MW)超超臨界燃煤發電機組,鍋爐型號為HG-2000/26.15-YM3,П型布置、一次中間再熱、單爐膛、平衡通風、固態排渣、全鋼構架、全懸吊結構,采用一級大旁路。爐膛出口及水平煙道按煙氣流動方向布置分隔屏過熱器,后屏過熱器(簡稱后屏),高溫過熱器(簡稱高過)以及高溫再熱器(簡稱高再),其中后屏、高過以及高再流經的蒸汽參數較高,容易出現超溫現象。

1 受熱面超溫的危害

機組運行過程中,鍋爐事故特別是承受部件中水冷壁、過熱器、再熱器和省煤器的泄漏事故在事故及非計劃停運中占較大比例,是影響機組安全穩定運行的主要原因之一。其中,“四管”泄漏中由于磨損造成的約占30%,焊接質量引起的約占30%,金屬過熱引起的約占15%,腐蝕引起的約占10%,其他原因引起的占15%[1]。受熱金屬超溫是運行中造成爆管的主要原因之一。對鍋爐受熱面高溫部件,目前設計運行時間一般為100 000 h,其計算溫度水平是選擇材料的主要考慮指標。在相同工作壓力下,工作溫度越高,則運行時間越短。超超臨界鍋爐中金屬超溫的危害主要表現在材料劣化,如碳化物析出、鉻流失以及組織變化等,導致金屬材料力學性能下降;內壁受蒸汽氧化腐蝕,內壁氧化皮生長速度加快,氧化皮與母材結合狀態變差,內壁氧化皮大面積脫落的幾率顯著增大。目前超超臨界鍋爐內壁氧化皮大面積脫落的危害程度較材料劣化更甚。為保證鍋爐高溫受熱面運行安全,防止運行中超溫是重中之重。

2 受熱面壁溫超限報警值

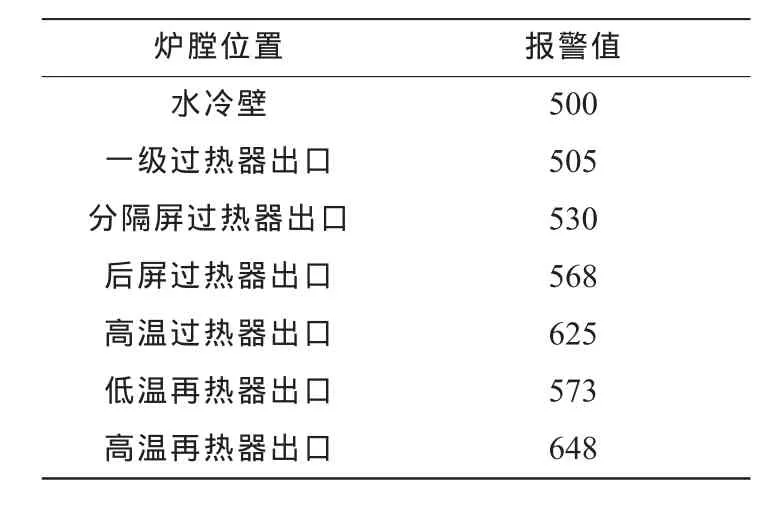

對于各級受熱面,鍋爐廠按取用材料強度值以及材料抗蒸汽氧化溫度給出報警溫度,表1為正常運行時各級受熱面出口爐外壁溫報警值。根據受熱面選用材料,壁溫報警值設置基本合理,受熱面壁溫控制在此范圍,可以滿足長期安全運行要求。

表1 鍋爐受熱面爐外壁溫報警值 ℃

3 受熱面超溫原因分析

3.1 鍋爐受熱面壁溫測點偏少且設計存在問題

廠家規定額定主及再熱汽溫控制在600℃,兩側蒸汽溫度偏差小于10℃。受熱面金屬溫度不超過報警值。4臺機組主熱汽溫累計值分別為592℃,592℃,591℃,592℃。4臺機組再熱汽溫累計值分別為592℃,590℃,591℃,590℃。在正常運行中,在原鍋爐初設的壁溫測點中未發現超溫情況。

鍋爐廠給定的高溫受熱面測點共26點,且70%的壁溫點加在最外圈受熱面。由于最外圈管子沒有加裝節流圈,在整個管屏中流量最大,壁溫處于最低值。由于測點加裝不合理,鍋爐運行存在隱性超溫。

3.2 受熱面存在較大熱偏差

鍋爐在正常運行中過熱器和再熱器存在比較明顯的左右側熱偏差,后屏、末過、末再左右兩側的最大壁溫差在65℃以上,呈現左低右高的特性。通過資料對比,該鍋爐的末級過熱器和高溫再熱器的壁溫差在同類型鍋爐中屬于比較大的。在額定汽溫工況下,較大的壁溫差直接導致后屏、末過和末再受熱面管屏長期處于隱性超溫。為保證鍋爐安全穩定運行,鍋爐只能被迫降溫運行。

受熱面左右屏間熱偏差,主要是因為逆時針四角切圓在爐膛出口的殘余旋轉形成。隨著鍋爐容量的增大。爐膛出口的切向動量比鍋爐容量更快地增大(爐膛出口的切向動量近似正比與鍋爐容量的1.33次方)。因此,對于660 MW機組鍋爐,爐膛出口的殘余旋轉非常明顯。為了減少爐膛出口的殘余旋轉,鍋爐廠設計了AA附加風,但AA附加風噴口燃燒器存在擺動角度不到位、擺動不靈活、甚至卡死等現象,造成機組在運行中缺少調節受熱面兩側偏差的有效手段。檢查發現,主要原因為長期裸露在外,活動螺絲絲扣等部件銹蝕嚴重。

3.3 操作不當造成受熱面超溫和氧化皮的產生及脫落

在協調模式下,機組升負荷時,燃料量增加幅度較大,如果啟磨時機把握不好,磨煤機出力過大堵塞,實際進入爐膛的煤粉量增加不大,備用磨煤機啟動后,其他磨出力減少,風煤比增加,制粉系統堵塞很快吹通,導致瞬間大量煤粉進入爐膛,引起受熱面大面積超溫。 通過對受熱面超溫記錄的追憶,此類超溫占大多數。從受熱面管材取樣金相分析情況看,管材光譜分析都符合原設計材質,其主要合金元素含量符合要求。硬度測試:試樣布氏硬度值為:160 HB,155 HB,172 HB,175 HB,175 HB,試樣的硬度值均低于正常值(180 HB左右)。氧化皮厚度檢查:經測量高再入口管內脫落氧化皮厚度在100 μm左右。根據相關資料對于鐵素體鋼管,氧化皮厚度達到500 μm時開始剝落;對于奧氏體鋼管,Fe3O4氧化皮厚度達到100~200 μm開始剝落。根據鍋爐溫度場分布及受熱面設計管材情況,容易產生氧化皮剝落的管圈為后屏、末級過熱器及高溫再熱器,氧化皮剝落后沉積在底部U型彎頭處或受熱面入口的節流孔。

機組干濕態轉換的負荷點選擇不合適,啟動流量和啟動壓力偏低是導致受熱面啟停時超溫的主要原因。由于在鍋爐干濕態轉換過程中,汽水由兩相變單相,水動力不穩定,控制不好,將導致汽水狀態反復,水煤比失調,繼而受熱面大幅超溫。

4 主要采取的措施

氧化皮產生的主要原因是受熱面管壁長期超溫,因此控制高溫受熱面管壁溫度是防止氧化皮生成的關鍵。2011年以來,4臺機組相繼出現的大面積氧化皮剝落,檢修被迫進行大規模割管清理氧化皮,4臺爐平均割管約1500根。

4.1 加裝壁溫測點

結合4臺鍋爐檢修經驗,按照以下原則加裝測點。

4.1.1 壁溫測點工藝要求

(1)安裝熱接點的管壁部位應嚴格除銹及雜物,熱接點要牢固地壓接或熔接在已除銹的壁面上,防止松動或脫落。

(2)測點保溫層要密實、貼牢、無裂紋,且具有足夠的厚度,以盡可能減少管子向環境的散熱。

(3)按照測點溫度的范圍選擇合適的熱電偶型式,安裝前逐一對熱電偶進行校驗和選優。

4.1.2 監視高溫受熱面同屏熱偏差

在高溫受熱面左、中,右各加裝整屏壁溫測點,監視同屏熱偏差。后屏整屏(9屏,27屏,33屏),每屏19根管。末過整屏(28屏,44屏,53屏),每屏15根管。末再整屏(18屏,52屏,63屏),每屏 11根管。

4.1.3 監視屏間熱偏差和最高管壁溫度區域

后屏沿爐膛寬度方向,每屏的第10根管進行加裝。末過沿爐膛寬度方向:雙數屏(2,4……56)第7根管進行加裝。末再沿爐膛寬度方向:雙數屏(2,4……70)第6根管進行加裝。

4.1.4 監視易堵區域溫度

由于高溫受熱面集箱為端部進汽,主要為集箱中部區域。后屏集箱中部易積存異物管排14-20屏的下部管圈,如 6,7,8,9,10,11,12,13 根管,加裝 49 點。末過集箱中部易積存異物管排 25-32屏的第4,5,6,7,8,9,10,11 根管,共 49 點。

4.2 進行熱偏差調整

4.2.1 對AA進行反切

該鍋爐設計中為了減弱爐膛內空氣氣流的殘余旋轉,減少爐膛出口兩側煙溫偏差,設置了A-A風,各噴口還可做水平擺動。A-A風風箱分4個風室,每個風室設置2個噴口即上噴口和下噴口。A-A風風箱外在高度方向布置4只手動的水平擺動機構,A-A風每個風室內的2只上下噴口組成一組,繞其內部轉軸由水平擺動連桿連接到外部手動的水平擺動機構,做左右10°的擺動。

該廠檢修時,在爐內實際檢查燃燒器的噴口位置,確保各個AA風噴口擺動到“反切”位置即向右10°擺動(順時針方向)。通過反切后,壁溫偏差調整取得了一定效果。但是后屏中間區域的壁溫顯示較低,末過、末再左側壁溫偏低,制約進一步提高汽溫。末再出口汽溫兩側偏差為7℃,末再左右兩側屏間存在約40℃的熱偏差,需要采取其他方法進一步優化。

4.2.2 進行AA風擺角組合形式擺動

在距上層煤粉噴嘴上方約5.0 m處有4層附加燃盡風AA噴嘴,角式布置,A-A風的設置有利于減少NOx排放量,調節火焰中心。每只A-A風燃燒器沿其高度設置了4個帶內曲拐的外擺動機構,A-A風風室可以做上下30°的擺動。通過進行4個角不同步擺動,增加爐膛出口位置氣流擾動,縮小偏差。

采用燃燒試驗的方法選擇最優的燃燒方式。具體擺動試驗為:選取負荷為660 MW,分別對AA風單個角進行大開度擺動試驗,每個工況試驗穩定1 h。對該工況下的水冷壁、后屏過熱器、末級過熱器和末級再熱器的最高壁溫及壁溫偏差進行記錄。最終通過定負荷、變負荷、制粉系統變化等擾動,選擇了1、2號角開大(約70%以上),3、4號角關小(30%以下)的方式長期運行。

4.2.3 優化吹灰方式

通過新增壁溫測點分析,溫度高區域主要集中在鍋爐右側。兩側的壁溫偏差較大,由于一側壁溫偏高,嚴重影響主汽溫度提高。而另一側壁溫裕量較大。開展吹灰優化工作,降低鍋爐右側后屏、末再受熱面的吹灰頻率。通過適當積灰,降低右側受熱面的換熱效率。從而平衡左右兩側偏差。實際情況看,兩側最高點偏差從原來的40℃左右,降低到20℃之內。

4.3 制定機組正常運行和啟停受熱面防止超溫措施

(1)啟動制粉系統時,把握好時機,控制好鍋爐加負荷的速率。避免加負荷過快,備用制粉系統啟動不及時,運行制粉系統出力過大堵塞,備用制粉系統啟動后,堵塞制粉系統快速吹通,大量煤粉瞬間進入爐膛,導致受熱面大面積超溫現象的發生。

(2)調節一次風時,應緩慢進行,防止磨煤機風量突增使大量存粉進入爐膛內,短時間內使實際煤水比失調,造成分離器出口蒸汽溫度、末再及末過溫度飛升而引起相應受熱面金屬超溫。

(3)調節主、再熱汽溫在正常范圍內,防止因汽溫超溫導致金屬壁溫超溫;過熱器減溫水裝置應投入自動,防止減溫水在手動時監控不到位而導致超溫。

(4)鍋爐啟動過程中嚴格按啟動曲線進行升溫、升壓,控制各受熱面管壁溫度在允許范圍內。鍋爐燃燒器對稱均勻投入,保證火焰中心適宜,不沖刷水冷壁,防止結焦,減少熱偏差,同時控制好風量,避免風量過大或缺氧燃燒,防止過熱器超溫或鍋爐尾部二次燃燒。

(5)鍋爐干濕態轉換時選擇在鍋爐25%~30%負荷點,保證省煤器入口流量在900~1000 t/h,分離器壓力在11~12 MPa。干濕態轉換過程中,燃料量、給水量中選擇1個作為變動量,以減少受熱面的反復波動。

5 結束語

防止因氧化皮產生及脫落關鍵在于有效控制受熱面管壁溫度及溫度變化速度。首先要根據爐型優化壁溫測點的數量及位置,以便全面監控受熱面壁溫。運行鍋爐要控制同屏及屏間熱偏差現象。通過采取燃燒調整和吹灰優化,摸索出最佳燃燒工況和吹灰方案,通過對鍋爐運行和啟停過程中的經驗摸索,制定出控制受熱面超溫的技術措施,從而實現受熱面超溫的可控和在控。

[1]崔 浩,劉云燕,于 森.電廠鍋爐四管泄露原因分析及應對措施[J].內蒙古科技與經濟,2009(20):119-120.