基于響應面法的高強度鋼板熱沖壓成形圓角破裂的工藝參數優化

王夢寒,王彥麗,楊海

(重慶大學 材料科學與工程學院,重慶,400030)

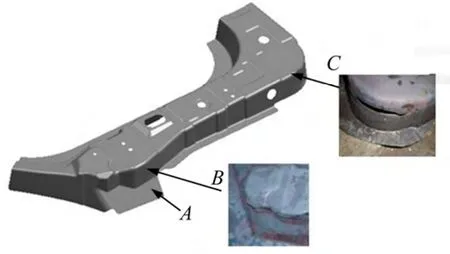

高強度鋼板熱沖壓成形過程繁瑣,零件形狀復雜,尤其是帶有圓角的零件,稍有不慎將會造成圓角的破裂,影響使用安全性能。圖1 所示為某車型汽車加強件熱沖壓過程中的圓角發生破裂的典型案例,零件圓角處于溫度驟變及傳力區,致使塑性降低,發生β 破裂。在高強度鋼板熱成形材料損傷方面,Sk?r 等[1]利用無損檢測技術研究分析了U 形件熱沖壓成形過程中的磨損和破裂問題;Drillet 等[2]觀察分析了熱沖壓成形件破裂過程中的微觀組織變化;張志強[3]利用數值模擬技術分析了B 柱熱沖壓成形過程中板料厚度的變化規律。以上研究只是單純的分析熱沖壓成形中鋼板產生破裂的原因和工藝參數的影響規律。而通過優化相關工藝參數來避免熱沖壓成形件產生破裂的研究比較少。針對圖1 所示的汽車加強件熱沖壓成形的破裂現象,論文利用Dynaform 模擬軟件對其進行模擬,分析圓角發生破裂的原因,采用響應曲面法研究影響高強鋼板成形質量的主要因素,以期獲悉避免圓角破裂的最佳熱沖壓工藝參數條件組合。

圖1 某車型汽車加強件零件圖Fig.1 A model auto reinforcement detail drawing

1 基于響應面法高強度鋼板厚度減薄率目標函數的構建

高強度鋼板熱沖壓成形中板料破裂可以通過板厚的減薄率直接形象的表現出來,只要減薄率控制在允許的范圍之內就不會出現破裂問題。圖1 中的熱沖壓件形狀復雜,存在B 和C 2 個不對稱圓角,需要利用線性加權法得到高強度鋼板圓角厚度減薄率的總目標函數。B 和C 圓角最大減薄率的計算公式分別為:

式中:f1和f2分別為B 和C 圓角的最大減薄率,%;t為板料原始厚度,mm;tB和tC分別為B 和C 圓角最小壁厚,mm。

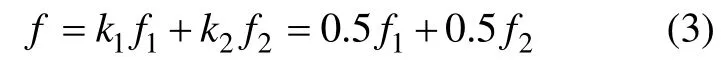

對高強度鋼板厚度減薄率進行響應分析的總目標函數為

式中:f 為熱沖壓件的圓角厚度減薄程度(目標值),%;k1+k2=1,k1和k2為加權系數[4],熱沖壓件的2 個圓角有一定的關聯性,處于同等重要的地位,取k1=k2=0.5。

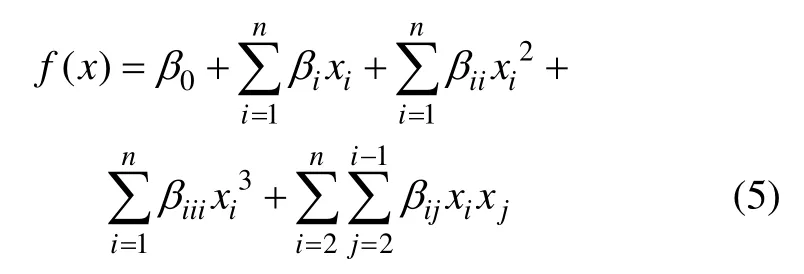

響應面分析法(MSR)利用試驗設計及數學知識,建立目標與影響因素之間的高度非線性模型,并通過不斷的迭代試驗,實現目標的收斂。響應模型中影響因素和目標函數的關系式[5-6]為

式中:ε 為綜合誤差項;f(x)為目標函數的近似響應模型,可表述為

n 為變量維數;βi,βii和βiii分別為一次、二次、三次基函數多項式回歸系數;xi(i=1,…,n)和xj(j<i)為影響因子是第i,第j 的設計變量。

數值模擬中以成形極限圖作為板料破裂和起皺的判斷依據,滿足約束的條件是板料的每個成形單元的應變值都處于破裂和起皺之間的安全區域。為了計算目標值,完成目標函數的構建,對加強件熱成形過程進行模擬。

2 加強件成形過程仿真分析

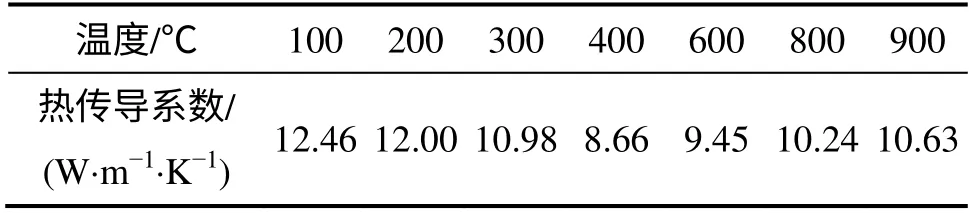

論文使用寶鋼生產的含硼高強度鋼BR1500HS,板厚1.8 mm。通過熱模擬實驗[7-8]得到高強度鋼板熱沖壓模擬分析所需數據,圖2 所示為板料的真應力-真應變曲線,表1 和表2 所示分別為不同溫度下的熱膨脹系數和熱傳導系數。

圖2 流變應力-應變與溫度和應變速率的關系曲線Fig.2 Influence of temperature and strain rate on flow properties of BR1500HS

表1 不同溫度下的熱膨脹系數Table 1 Thermal expansion coefficient at different temperatures

表2 不同溫度下的熱傳導系數Table 2 Heat conduction coefficient at different temperatures

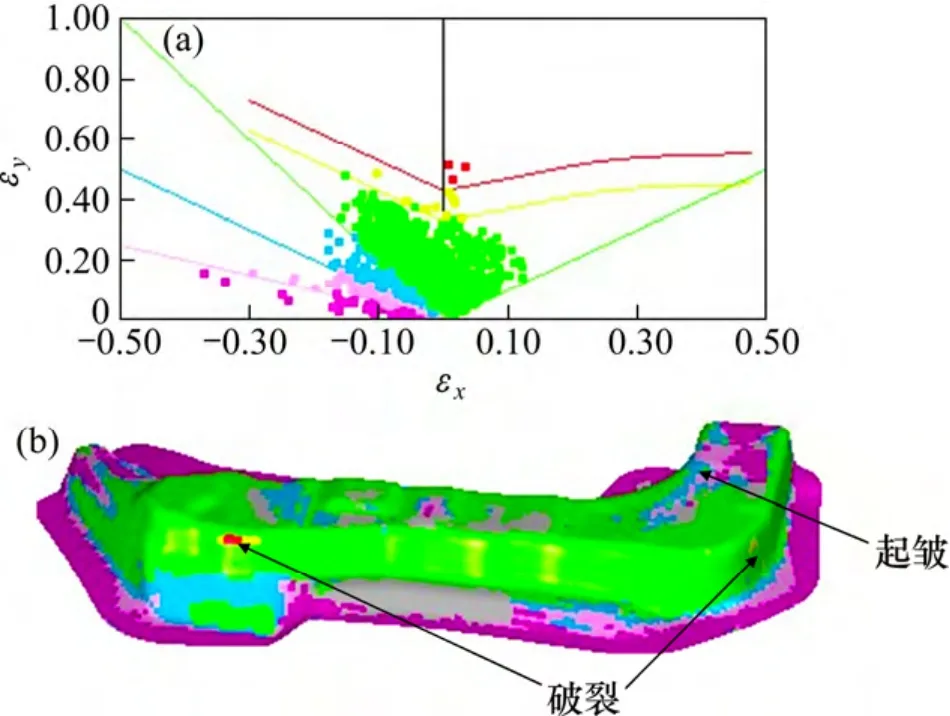

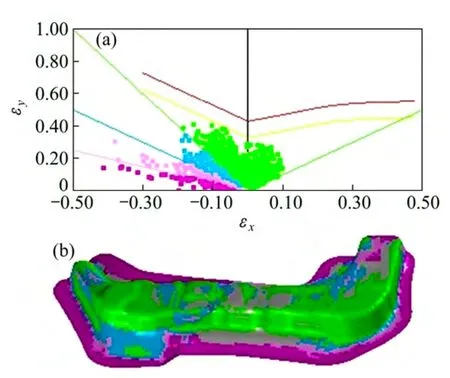

在板料溫度為750 ℃,壓邊力為80 MPa,摩擦因數為0.2 的初始條件下進行模擬,零件的成形極限見圖3,成形結束時的厚度分布見圖4。由圖3 可以看出:零件的2 個圓角區域均出現了破裂現象,破裂位置與圖1 所述實際生產破裂位置一致,即圖1 的B 和C 處。

圖3 圓角破裂件的成形極限圖Fig.3 Forming limit diagram of broken part

高強度鋼板強度高,塑性低,板料流入量不足,是造成圓角破裂的根源。具體破裂原因是一方面,零件圓角部分與模具接觸較早,溫度降低過快,從圖2(a)可以看出:溫度越高板料高溫軟化越明顯,變形抗力越低,塑性越高,所以圓角區域溫降過快,塑性越低。另一方面,當板料受到壓應力時可以阻礙晶間的變形[9],靜水壓力越大,晶間成形越困難,越有利于提高金屬塑性越有利。從圖3 可見:熱沖壓件的圓角區域受到雙向的拉應力,致使塑性降低,進而在雙向拉應力的作用下發生拉伸變形時厚度減薄過快發生破裂。同時圖1 中汽車加強件B 和C 圓角處的拉深深度相對比較深容易進料不充分, A 處側翻面的傾斜圓角使該區域的板料流動受阻更大,更不易于向B 處補充材料。所以,為了消除圓角區域的破裂現象必須改善該區域的溫度降低過快和拉應力過大的現象。

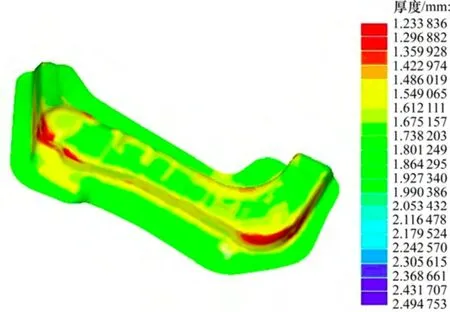

圖4 所示為成形結束后零件的厚度分布。從圖4可知:圓角處的最小壁厚為1.234 mm,計算所得減薄率為31.45%。對于該類厚度的板料成形,若壁厚減薄率超過30%時,則制件很易出現破裂[10-11]。為解決圓角的破裂問題,擬對板料溫度、摩擦因數等工藝參數進行優化。

圖4 成形結束后零件的厚度分布Fig.4 Thickness distribution of part after formation

3 避免圓角破裂的優化設計

3.1 試驗方案及目標值

以板料溫度、壓邊力、摩擦因數為影響因子,進行三因子四水平的正交試驗設計,板料溫度x1的各水平為500,700,850 和1 000 ℃,摩擦因數x2的各水平為0.1,0.15,0.2 和0.3,壓邊力x3的各水平為10,30,50 和70 MPa,共進行16 次模擬分析試驗,試驗方案及目標值如表3 所示。

3.2 試驗結果分析

3.2.1 回歸模型方程的建立和顯著性檢驗

處理數據建立響應曲面模型,驗證試驗結果的顯著性。對高強度鋼板的圓角厚度減薄率進行回歸分析,分析結果顯示二次項顯著,進行二次多元回歸擬合,得到的目標值與因子之間的響應模型為

響應模型方程方差分析結果如表4 所示。從表4可見:F=25.11>F0.05(9,6)=4.10,P<0.05,表明響應模型極顯著,不同處理間的差異極顯著。模型的校正系數R2為0.974 1,證明該響應模型可以解釋97.41%的因子與目標值之間的變化規律,僅有2.59%的數據不能用該響應模型進行解釋。調整系數Radj=93.53%,S=2.301 12,說明實際值與預測值之間的誤差比較小,模型的擬合程度較好,試驗誤差小,精度高。該模型可用于分析和預測板料厚度減薄率。利用式(6)預測的目標值見表3 中的f預測值。

表3 試驗方案及結果Table 3 Experimental program and results

表4 回歸方程的方差分析結果Table 4 Variance analysis of regression equation

3.2.2 響應曲面分析與優化

利用式(6)繪制的板料厚度減薄率響應曲面及等高線如圖5~7 所示。從圖5 可以看出:當溫度在500~1 000 ℃之間,摩擦因數在0.1~0.3 之間時,隨著溫度的增加,響應值先減小后增大,隨著摩擦因數的增加響應值一直增加。當溫度在750 ℃左右,摩擦因數在0.15 左右時,響應值在10%~20%之間。從圖6 可以看出:隨著壓邊力的增加響應值不斷增加,當壓邊力在30 MPa 左右時,響應值在10%~15%之間。從圖7 可以看出:當響應值沒有明顯的波谷,但是從等高線可以進一步看出當壓邊力大致在35 MPa 之內,摩擦因數大致在0.17 之內時,響應值在20%之內。

通過響應曲面法對板料溫度、摩擦因數、壓邊力進行單目標(板料厚度減薄率控制在30%之內)優化,對于如圖1 所示的零件,最佳的工藝參數組合是:板料溫度為850 ℃、摩擦因數為0.12,壓邊力為23.74 MPa,此時的板料厚度減薄率預測值為17.83%。

4 優化結果驗證

4.1 仿真驗證

采用優化結果進行模擬分析,得到如圖8 所示的成形極限圖,與優化前的結果(圖3)比較得出汽車加強件的成形質量較好,圓角破裂現象得到了明顯的改善,只有零件表面有少量的起皺現象,可以通過后續的整形工序進行校正,并且工藝補充面處的起皺現象不影響零件的使用性能不需要考慮[12-13]。優化后汽車加強件的B 和C 出的最大減薄率分別為18.27%和19.0%,符合厚度減薄率<30%的工藝要求,沒有破裂現象出現。模擬得到的目標值為18.64%與預測值17.83%相近,驗證了響應曲面優化分析的可靠性。

圖5 x3=0 時響應f 與因子x1,x2 的三維曲面圖和等值線圖Fig.5 3D surface graph and contour for objective response f as x1 and x2 variables at x3=0

圖6 x2=0 時響應f 與因子x1,x3 的三維曲面圖和等值線圖Fig.6 3D surface graph and contour for objective response f as x1 and x3 variables at x2=0

圖7 x1=0 時響應f 與因子x2,x3 的三維曲面圖和等值線圖Fig.7 3D surface graph and contour for objective response f as x2 and x3 variables at x1=0

4.2 生產驗證

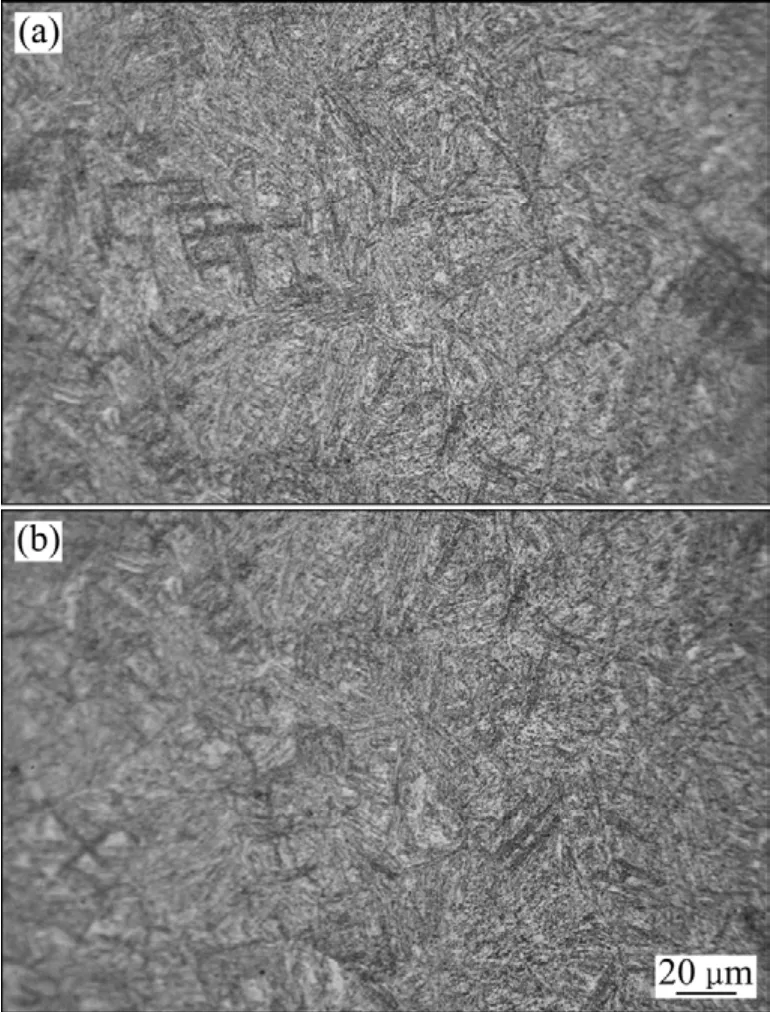

依據優化結果進行生產試制,得到如圖9 所示的成形件。從圖9 可以看出:試驗得到的零件成形質量比較好,在修剪線內沒有出現明顯的起皺、破裂等缺陷。通過拉伸試驗和硬度測定,得出零件B 和C 兩圓角的抗拉強度分別為1 380.20 MPa 和1 356.08 MPa,硬度分別為412.00 和401.94,均達到較高的強度和硬度,并且得到均勻馬氏體組織,結果如圖10 所示。可以滿足生產要求[14-15],因而說明本文提出的將響應曲面法和數值模擬分析相結合的方法可以指導實際生產。

圖8 優化后汽車加強件的成形極限圖Fig.8 FLD diagram of optimized reinforcement

圖9 優化后的成形件Fig.9 Forming parts after optimization

圖10 圓角處的光學顯微組織Fig.10 Optical microstructures of fillets

5 結論

1) 基于響應曲面法構建的函數模型符合度高達97.41%,與模擬結果的誤差在5%之內,可以利用該模型代替數值模擬進行工藝參數優化。

2) 優化得到的最佳工藝參數組合如下:板料溫度為850 ℃、摩擦因數為0.12、壓邊力為23.74 MPa。優化后的數值模擬和生產驗證都得到了成形質量比較好的零件,圓角區域的抗拉強度和硬度都比較高,微觀組織比較均勻,滿足生產要求,表明提出的優化方法的可靠性,可指導高強度鋼板的熱沖壓成形的試模和生產。

[1] Sk?r T, Krantz F. Wear and frictional behaviour of high strength steel in stamping monitored by acoustic emission technique[J].Wear, 2003, 255:1471-1479.

[2] Drillet P, Grigorieva R, Leuillier G, et al. Study of cracks propagation inside the steel on press hardened steel zinc based coatings[J]. La Metallurgia Italiana, 2012(1): 3-8.

[3] 張志強. 高強度鋼板熱沖壓技術及數值模擬[J]. 熱加工工藝,2010, 39(11): 103-105.ZHANG Zhiqiang. Hot stamping of high strength steel sheet and its numerical simulation[J]. Hot Working Technology, 2010,39(11): 103-105.

[4] 陳文琳, 鄒文超, 曹俊. 基于響應面法的板料成形工作模面幾何參數優化[J]. 農業機械學報, 2009, 40(11): 236-239.CHEN Wenlin, ZOU Wenchao, CAO Jun. Die-face-geometric parameters optimization based on response surface method[J].Transactions of the Chinese Society for Agricultural Machinery,2009, 40(11): 236-239.

[5] 張峻, 柯映林. 序列響應面方法在覆蓋件成形過程優化中的應用研究[J]. 汽車工程, 2005, 27(2): 246-150.ZHANG Jun, KE Yinglin. A research on the optimization of auto panel forming process with sequential response surface method[J]. Automotive Engineering, 2005, 27(2): 246-150.

[6] SONG Guohui, WU Yu, LI Congxin. Engineering design optimization based on intelligent response surface methodology[J]. J Shanghai Jiaotong Univ, 2008, 13(3):285-290.

[7] LIU Hongsheng, BAO Jun, XING Zhongwen, et al. Modeling and FE simulation of quenchable high strength steels sheet metal hot forming process[J]. Journal of Materials Engineering and Performance, 2011, 20(6): 894-902.

[8] LIU Hongsheng, LIU Wei, BAO Jun, et al. Numerical and experimental investigation into hot forming of ultra high strength steel sheet[J]. Journal of Materials Engineering and Performance,2011, 20(1): 1-10.

[9] 朱巧紅. 熱成形模具熱平衡分析及冷卻系統設計優化[D]. 上海: 同濟大學機械工程學院, 2007: 47-60.ZHU Qiaohong. Heat balance analysis of hot stamping and optimizing design of cooling system[D]. Shanghai: Tongji University. College of Mechanical Engineering, 2007: 47-60.

[10] 陳龍, 黃璞, 王炯, 等. 基于正交試驗和灰色系統理論的拼焊板前縱梁成形優化[J]. 塑性工程學報, 2012, 19(4): 1-5.CHEN Long, HUANG Pu, WANG Jiong. Optimization of tailor-welded front longitudinal forming based on orthogonal experiment and grey system theory[J]. Journal of Plasticity Engineering, 2012, 19(4): 1-5.

[11] Marretta L, Lorenzo R D. Influence of material properties variability on springback and thinning in sheet stamping processes: A stochastic analysis[J]. International Journal of Advanced Manufacturing Technology, 2010, 51(1): 117-134.

[12] LIU Hongsheng, XING Zhongwen, BAO Jun, et al.Investigation of the hot-stamping process for advanced high-strength steel sheet by numerical simulation[J]. Journal of Materials Engineering and Performance, 2010, 19(3): 325-334.

[13] JIANG Chao, SHAN Zhongde, ZHUANG Bailiang, et al. Hot stamping die design for vehicle door beams using ultra-high strength steel[J]. International Journal of Precision Engineering and Manufacturing, 2012, 13(7): 1101-1106.

[14] CUI Junjia, LEI Chengxi, XING Zhongwen, et al. Predictions of the mechanical properties and microstructure evolution of high strength steel in hot stamping[J]. Journal of Materials Engineering and Performance, 2012, 21(11): 2244-2254.

[15] LIU Hongsheng, XING Zhongwen, LEI Chengxi. Hot formation quality of high strength steel BR1500HS for hot stamping without cooling system[J]. Trans Nonferrous Met Soc China,2012, 22(Suppl 2): 542-547.