淺談綜采自動化及發展趨勢

趙宇星

(神華神東煤炭集團公司石圪臺煤礦,陜西 榆林 719315)

淺談綜采自動化及發展趨勢

趙宇星

(神華神東煤炭集團公司石圪臺煤礦,陜西 榆林 719315)

本文重點介紹了基于JOY采煤機及瑪珂PM32支架電液控制系統的自動化綜采工作面的硬件配套、組織結構及各設備相互間的通信方式;在此基礎上,闡述了綜采自動化需要編輯的程序及需要設計的參數。分析了跟機自動化割煤的工藝,并指出了關于如何進一步提升綜采自動化水平的方向。

采煤機;電液控制系統;綜采自動化

1 引言

當今世界能源越來越受到人們的關注。作為工業生產中重要的能源,煤炭也倍受社會的關注。煤礦的出煤量主要來自于綜采工作面,一個礦綜采工作面出煤量的大小直接決定這個礦的產量。影響綜采工作面出煤量的因素主要有兩點:其一是工作面的采高;其二是采煤工藝。隨著現代化采煤的不斷發展,適合綜采的中厚煤層越來越少,綜采工作面的采高開始走向兩個極端:一是向著低采高方向發展(采高小于3米),二是向著大采高方向發展(采高大于6米),不管從哪個方向發展都不適合人工操作機械割煤。這樣的工作面人工操作機械割煤不僅工人的勞動強度大大增加,而且也存在巨大的安全隱患。為了提高勞動效率,同時減輕勞動量,就需要我們研究新的采煤工藝,與此同時自動化工作面也就應運而生。

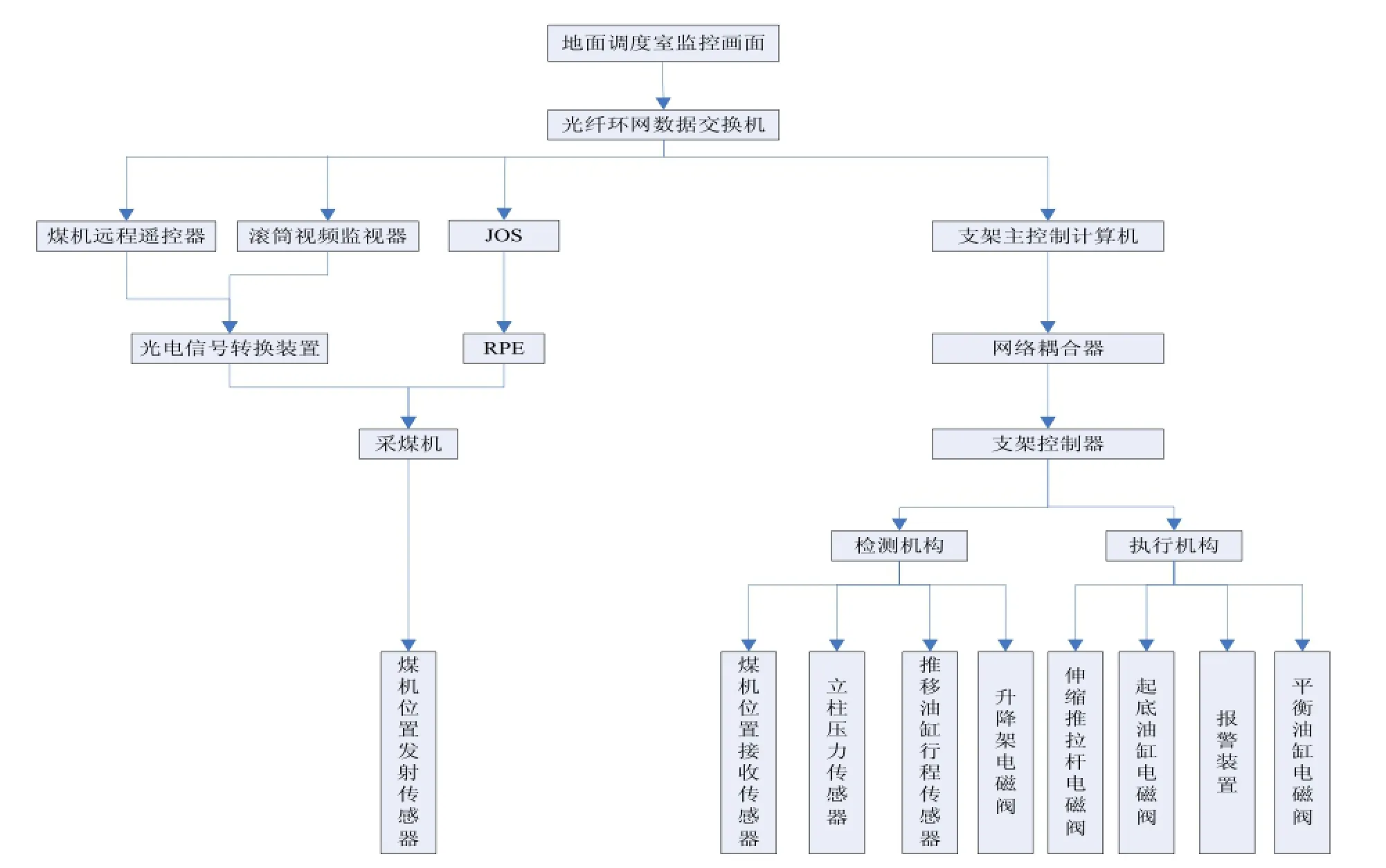

2 綜采工作面自動化系統的硬件結構

自動化系統主要集中在三個層面:地面調度室﹑順槽控制臺﹑整個綜采工作面,如圖1所示。

2.1 工作面設備

工作面主要的自動化設備為采煤機和支架控制器兩部分:

采煤機機身上涉及自動化方面的設備主要有:

(1)搖臂角度傳感器﹑機身俯仰搖擺傳感器:兩個角度傳感器配合使用,通過一定計算可以精確的計算出此時煤機兩個滾筒的實際高度或是高度差。

(2)D齒輪傳感器:通過該傳感器計數,煤機控制器可以精確的采集到煤機的行走距離,再除以每個支架的寬度就可以在JNA顯示器上顯示煤機所在的當前支架架號。

(3)煤機位置紅外線發射器:與支架上的紅外接收器配合使用,使得支架控制器能夠得到煤機當前所在的支架位置。

(4)搖臂滾筒監測攝像頭:該裝置將煤機兩滾筒與煤壁的接觸狀況轉化為電信號,再通過光電轉化器轉化為光信號,最后通過光纜傳遞給控制臺的顯示器。

(5)工作面兩端頭復位開關:由于支架中間存在間隙,導致煤機不能依靠D齒輪準確的計算出所在支架的位置,為防止誤差越來越大,就裝設了該裝置。通過該裝置可以在煤機走到特定架時強制對其讀數進行校準。

圖1 綜采自動化系統結構框圖

圖2 采煤機記憶割煤初始化流程

圖3 支架自動化初始化流程

(6)遠程監控系統:該系統主要是由調制解調器﹑隔離模塊和網絡耦合器組成。中央控制器(CCU)的所有信息都可以在該系統的作用下,通過動力載波技術沿煤機動力電纜傳遞到控制臺。

支架方面的主要設備是瑪珂pm32支架控制器。

2.2 順槽控制臺處的設備

煤機方面的主要有:RPE﹑JOS(久益順槽控制計算機)﹑光電信號轉換裝置﹑搖臂監測顯示器。

(1) RPE:主要由動力載波模塊(SPLM)﹑網絡耦合器﹑隔離模塊﹑光電轉換模塊組成,負責將高壓電纜上傳遞的信號接收﹑解碼,并且轉換為光信號傳遞給JOS。

(2)JOS:主要由光電轉換模塊﹑中央處理器(CCU)﹑JNA顯示器組成。當RPE將煤機的信號傳遞過來,JOS就可以通過JNA顯示器實時的顯示出煤機的各個信號。

(3)光電信號轉換裝置:主要由光電耦合器(OC1),JNA柵,電流環﹑光電轉換器組成,主要負責將遠程遙控器所發指令轉換為本安信號后再轉換為煤機可以識別的光信號,通過光纜傳遞到煤機的控制器上,完成遠程控制。

(4)搖臂監視顯示器:主要由四個本安液晶顯示器組成,它們通過和煤機機身上裝設的高清攝像頭配合使用,可以將煤機滾筒和煤壁的相對位置實時的顯示出來,可以有效的幫助煤機司機對搖臂進行遠程操控。

放置在控制臺的關于支架的設備主要是瑪珂主控計算機。該設備一方面可以根據現場的需要設置支架跟機自動化的各項參數;另一方面可以通過顯示界面實時的顯示煤機位置﹑立柱的壓力﹑推移油缸的伸縮量﹑工作面推進位置﹑支架的動作狀態等等。

另外還有一臺光纖交換機,可以將支架控制器上的信息和JOS上顯示的關于煤機信息通過光纖發送到地面。

3 綜采自動化系統軟件設置

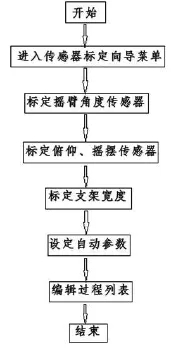

3.1 采煤機記憶割煤的初始化設定

如圖2,在記憶割煤程序初始化中,對傳感器的標定都是自動方法下進行了,既進入相應的標定界面,根據系統提示的步驟按順序進行標定,精確的傳感器標定是記憶割煤能否順利進行的關鍵。

(1)標定俯仰﹑搖擺傳感器:所謂的俯仰角度是沿采煤機機身和兩搖臂方向與水平線的角度,而搖擺角度是指沿采煤機機身垂直于兩搖臂方向的傾斜度。標定俯仰﹑搖擺傳感器主要分為三個步驟:既根據相應界面提示利用手持式角度儀分別精確的測量出俯仰﹑搖擺的最大值和水平值,并輸入到相應的系統;最后對俯仰﹑搖擺傳感器的角度進行修正。

(2)標定搖臂角度傳感器:搖臂角度傳感器標定分為左右兩部分,首先將搖臂盡可能的抬高,用手持式角度儀測量出此時的角度值,輸入到系統內部;然后盡可能的將搖臂降到最低點,再用角度測量儀測出此時的值,將其輸出到系統當中;最后進行搖臂角度修正值的設定:調節搖臂高度,直到搖臂鉸鏈銷軸的中心和滾筒的中心在一條水平線上,此時系統會自動計算出搖臂角度修正量的近視值。

(3)標定支架寬度:進入支架寬度設定界面,將煤機移動至紅外發射器正對任意支架的中心停下,點擊下一步后,將煤機向機尾方向牽引10架,在紅外發射器對準支架中心時停止牽引,點擊下一步,系統將自動計算支架的寬度,這樣計算出的寬度帶有支架的架間縫隙寬度,使得系統能夠更精確的顯示煤機所在的支架位置。

(4)設定自動參數:需要設置兩部分參數:a﹑記憶割煤參數;b﹑煤機支架聯動參數。

記憶割煤參數主要包括最大﹑最小煤層厚度等煤層條件及采煤機機身長﹑寬﹑高,搖臂長度﹑支腿距離﹑滾筒直徑﹑左右滾筒的臥底量等煤機的固有參數。煤機支架聯動參數主要有左右端頭支架架號﹑機頭機尾自動停止支架架號﹑左右復位支架架號等與支架相關的參數。

(5)編輯過程列表:主要是創建新的列表﹑確定支架運行的起始和終止區間,如端頭段的起始和終止架號﹑確定支架運行區間的方向(包括左向﹑右向和端頭三種方向)﹑設定區間搖臂控制模式和設定區間程序控制高度。

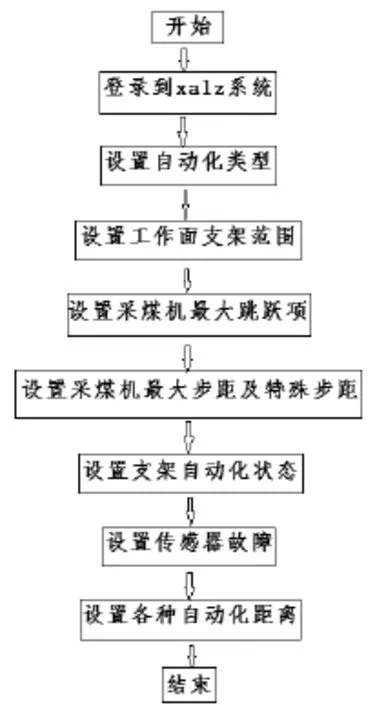

3.2 支架跟機自動化初始化步驟

(1)設置自動化類型:根據自己要實現的自動化類型來調整當前的設置,確定必需的設置。對于自動化來說有兩個子部分:推溜﹑自動移架。這兩個部分都可以單獨或者是組合實現自動化。

(2)設置工作面自動化范圍:當對整個工作面實行自動化的時候,工作面范圍參數會影響到自動化的進行。所以在自動化的過程中對工作面范圍的設定要準確。

(3)設置采煤機最大跳躍項:該項的功能是在自動化過程中如果前一次得到的采煤機位置數據和當前取得的采煤機位置數據相差的值超過這個參數時,跟機自動化就會停止。

(4)設置采煤機最大步距及特殊步距:這項參數規定了在采煤機運行的不同方向,不同位置時,運輸機自動化的步距。

(5)設置支架自動化狀態:支架的自動化狀態是指該支架是否允許作自動動作。每一個支架的自動化可以分為三組:移架,推溜,自動移架。

(6)設置各種自動化參數:端頭范圍﹑端尾范圍﹑采煤機范圍﹑推溜距離﹑推溜范圍﹑移架距離﹑移架范圍等自動化有關的參數,如果有護幫板還要設置護幫板收打的相關參數。

4 工作面實際應用情況

神東煤炭集團石圪臺煤礦22上204綜采工作面長度315m,全部跨落法管理頂板,設計采高為1.8m。工作面安裝平煤2.2m液壓支架173臺,電控系統為瑪珂的pm32,JOY公司的07LS1A--LWS632型采煤機。采煤工藝流程:采煤機中間向下斜切進刀→下行割煤→上行反空刀→自下而上移架推刮板運輸機→采煤機由中間上行割煤→下行返空刀→采煤機中間向下斜切進刀(下行割煤)→由中間開始自下而上移架推刮板運輸機。

采煤機根據示范刀的存儲數據,隨著工作面的地質變化自動升降搖臂,使滾筒達到適合的高度自動割煤。液壓支架通過判斷采煤機的位置,自動的實現降住﹑拉架﹑升柱﹑推溜等各個工序。

5 總結與展望

經過一個工作面的運行,取得了明顯的效果。相對于以前人工操作割煤,月增產約20%,節省人工約40%。但是目前這套自動化割煤系統也美中不足,主要表現在以下幾點:

由于生產過程中工作面的粉塵比較大,導致攝像頭無法清楚的顯示煤壁的實際情況,影響煤機司機的遠程操控效果;

由于煤機的自動割煤是基于示范刀的設定高度,如果脫離煤機司機就只能按照上刀的位置行走,無法實時的跟進工作面的實際情況。

基于以上的不足,綜采自動化工作面需要從以下幾個方面發展:

(1)投入高清攝像裝備,能夠盡量減少粉塵對畫面清晰度的影響;

(2)加入煤巖辨識裝置,區分煤層和巖層的分界線,從而更好的實現煤機沿煤層走動;

(3)加入先進的控制算法和行走路線辨識方法,使得煤機能夠更加精確地按照預想路線行走。

[1] 翁明月,孫茂新. 艾柯夫采煤機自動化割煤實驗及分析[J] .煤礦開采.2009,14(2):67-68.

[2] 楊景才,王繼生,李全生.神東礦區1.5~2.0m煤層自動化開采方案研究[J].神華科技.2009,7(2):13-16.

[3] 于月生,左騰,周娟等.薄煤層綜采工作面自動化技術綜述[J].工礦自動化.2013,39(5):27-30.

TD82

A