SiC晶須增韌B4C-Si復合陶瓷材料

張衛珂,常 杰,張 敏,譚訓彥,張玉軍,高利珍

(1.太原理工大學環境科學與工程學院,山西 太原 030024;2.景德鎮陶瓷學院,江西 景德鎮 333000;3.山東大學材料科學與工程學院,山東 濟南 250061)

SiC晶須增韌B4C-Si復合陶瓷材料

張衛珂1,常 杰1,張 敏1,譚訓彥2,張玉軍1,高利珍1

(1.太原理工大學環境科學與工程學院,山西 太原 030024;2.景德鎮陶瓷學院,江西 景德鎮 333000;3.山東大學材料科學與工程學院,山東 濟南 250061)

通過SiC晶須增韌B4C-Si復合陶瓷,改善其韌性,研究了晶須加入量對復合陶瓷材料的彎曲強度和斷裂韌性的影響,并分析了其顯微結構。碳化硅晶須加入量5%為佳,其彎曲強度和斷裂韌性分別達到467.99 MPa和5.77 MPa?m1/2,斷裂韌性提高了近35%。

碳化硅晶須;增韌;碳化硼;B4C-Si復合陶瓷

0 引 言

碳化硼(B4C)是一種重要的工程材料,其硬度僅次于金剛石和立方氮化硼(CBN),高溫下,其恒定的高溫硬度(>30 GPa)要遠遠的優于金剛石和立方氮化硼。同時,碳化硼具有高硬度、高模量、耐磨性好、密度小(ρv=2.52 g/cm3)、抗氧化性、耐酸堿性強以及良好的中子吸收性能等特點,應用很廣泛[1-2]。碳化硼的共價鍵占90%以上,塑性差,晶界移動阻力很大,固態時表面張力很小,常壓下于2300 ℃燒結通常只能獲得低于80%的相對密度,制品力學性能低,不能滿足工程應用的要求[3]。另外,碳化硼陶瓷的斷裂韌性很低,KIC<2.2 MPa?m1/2。因此,眾多學者進行了多方面的研究,以期待尋找出最優的解決方案,來擴大碳化硼這一極具潛力的材料的應用范圍。

晶須補強陶瓷基復合材料是改善其脆性的有效途徑之一。由于碳化硅晶須彈性模量(450~700 GPa)大于碳化硼基體的彈性模量(410 GPa)、熱膨脹系數(4.7×10-6K-1)稍大于碳化硼基體的熱膨脹系數(4.2~4.5×10-6K-1),滿足了物理性質相匹配的要求,因而可以通過碳化硅晶須來增韌碳化硼基體。林廣勇[4]等人利用SiCw和ZrO2共同增韌Al2O3基陶瓷,彎曲強度和斷裂韌性分別提高到1207 MPa和10.85 MPa m1/2。王雙喜[5]等人在ZrO2(2 mol%Y2O3)中加入10 vo1.%SiC,可使復合材料的彎曲強度和斷裂韌性分別提高到1404 MPa和16 MPa m1/2。其它文獻也報道了SiC晶須增韌陶瓷基復合材料所取得的效果[6-9]。

1 實驗過程

1.1 實驗原料

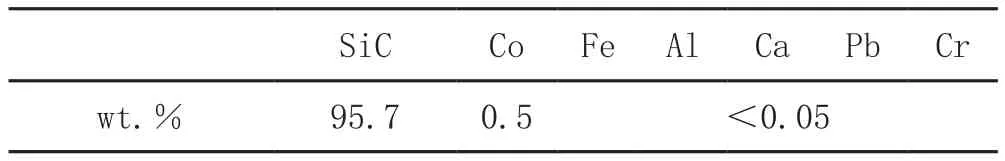

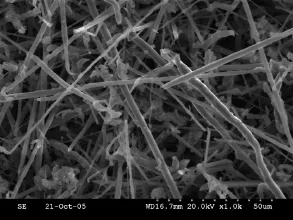

碳化硼粉末為黑龍江牡丹江金剛鉆碳化硼有限公司的超細粉末,平均粒徑為3.5 μ m;硅粉為濟南銀豐硅制品有限公司生產,平均粒徑為3.0 μ m;碳化硅晶須為淄博電瓷廠生產的β-SiCw,其成分分析結果如表1所示,其SEM照片如圖1所示。

表1 碳化硅晶須成分分析結果Tab.1 Composition analysis results of SiC whiskers

圖1 碳化硅晶須SEM照片Fig.1 SEM photos of SiC whiskers

1.2 原料前期處理

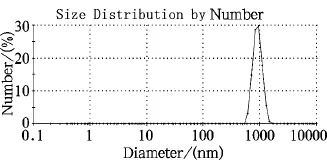

晶須表面處理,用濃鹽酸煮沸30 min,后浸泡24 h,再用去離子水反復洗滌,直到洗滌液達到中性。碳化硼原料細化提純,先將粉末球磨72 h,球磨機的球磨罐為聚氨酯內襯罐,磨球為鋼球,其直徑為10 mm。球磨后將粉末先用鹽酸溶液浸泡24 h,用去離子水洗滌3次;再在80 ℃下用濃氫氧化鈉溶液煮3h,后繼續浸泡24 h,再用去離子水洗滌多次,直到溶液的pH值達到中性,細化后碳化硼顆粒平均粒徑為1.52μm粒度分布如圖2所示。

1.3 配方擬定和熱壓燒結

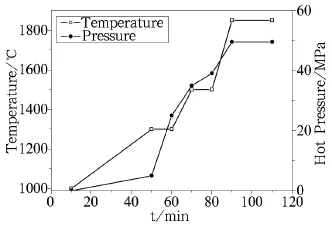

根據前期實驗中B4C-Si制備的研究[10,11],Si的加入量在10 wt.%時對B4C燒結性能和綜合力學性能最優,因此此處選擇復合材料配方為BS2(10 wt.%Si-B4C摻入1 wt.%、3 wt.%、5 wt.%、7 wt.%的SiC晶須,制備B4C-Si-SiCw陶瓷復合材料,標記為BSW0、BSW1、BSW2、BSW3,對試樣進行熱壓燒結,燒結爐為HIGH-MULTI-5000多功能熱壓燒結爐,燒結工藝曲線如圖3所示,最高燒結溫度為1860 ℃,熱壓壓力49 MPa,保溫20 min。

1.4 測試

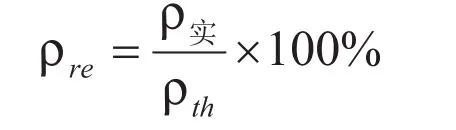

相對密度:燒結樣品的密度根據阿基米德原理,采用排水法測定(記為ρ實)。試樣的理論密度 采用加和法則計算。最后計算出試樣的相對密度 :

彎曲強度:采用采用三點彎曲法測定[12]。試樣尺寸為3 mm×4 mm×30 mm,跨距為20 mm。測試儀器是型號為CMT5105型微機控制電子萬能實驗機,加壓速度為0.5 mm/min,每組樣品通過內圓切割機切條、拋光、倒角后選取3個試樣進行測試。

圖2 球磨后碳化硼粒度分布Fig.2 Size distribution of B4C after ball milling

圖3 B4C-Si-SiCw燒結溫度制度曲線Fig.3 Sintering temperature curve of B4C-Si-SiCw

斷裂韌性:采用單邊切口梁法(SENB)測定[13],試樣尺寸為2 mm×4 mm×30 mm,切口寬度約0.30 mm,切口深度為試樣高度的1/4~3/4,在CMT5105型微機控制電子萬能實驗機上采用單邊切口梁三點彎曲試驗測定材料的室溫斷裂韌性,跨距為20 mm,十字頭的移動速度為0.05 mm/min,每組樣品通過內圓切割機切條、切口、拋光、倒角后選取3個試樣進行測試。

顯微結構:將測完彎曲強度后的試樣拋光,在15%的草酸溶液中進行電解蝕刻,采用日立公司(Hitachi)的SN-3000型掃描電鏡對其表面和斷口進行觀察。

相組成分析:Dmx/RB轉靶X射線衍射儀對所制備的試樣做XRD分析,以研究燒結后產物的相組成。

2 結果分析與討論

2.1 SiC晶須對相對密度的影響

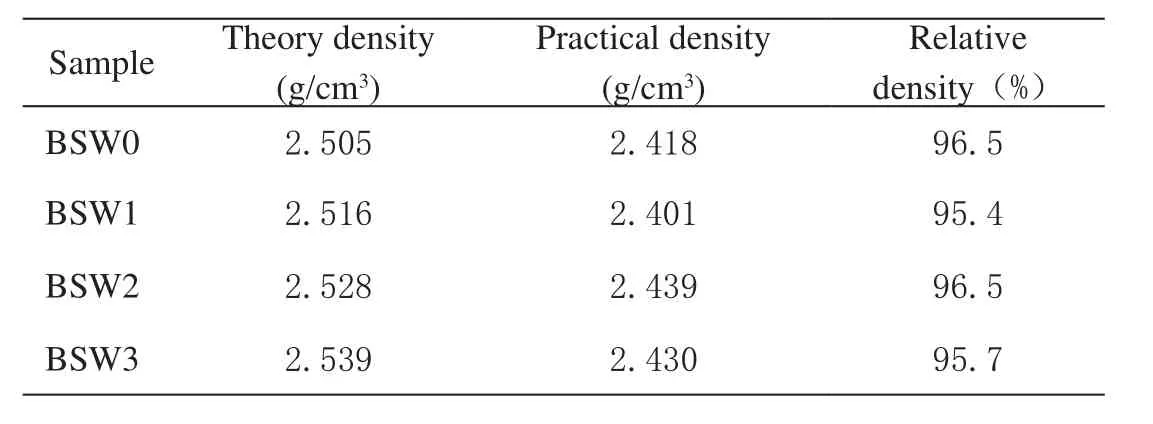

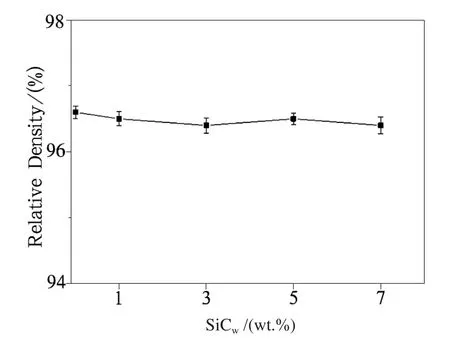

表2所示為制備試樣的理論密度、實際密度和相對致密度,從表中可以看出,隨著晶須的加入,復合材料的密度稍有提高,但是基本不會影響復合材料整體的密度。計算得出所制備試樣相對密度均在95%以上,說明晶須的加入并不影響復合材料BS2的致密度(如圖4所示)。

2.2 SiC晶須含量對燒結體彎曲強度和斷裂韌性的影響

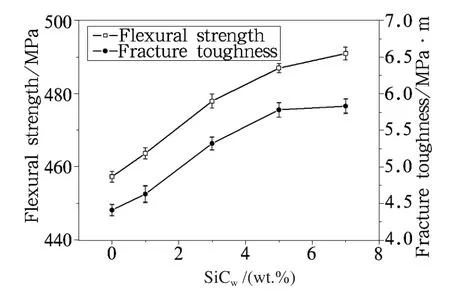

晶須含量對BSW復合材料彎曲強度和斷裂韌性的影響如圖5所示。

由圖5可以看出,隨著晶須含量的增加,B4CSi-SiCw陶瓷復合材料的彎曲強度和斷裂韌性都呈現遞增趨勢,當SiCw含量超過5%時,上升趨于平緩,分析原因可能是由于晶須含量的增加使得晶須在基體中分散困難,不利于晶須增韌效果的體現[14]。而且,SiC晶須價格昂貴(5000元/kg),綜合考慮力學性能與成本,選定SiCw加入量5%為最佳,即BSW2為最佳配方,其彎曲強度和斷裂韌性分別達到了467.99 MPa和 5.77 MPa?m1/2,同為加入SiCw的試樣相比,強度和韌性都有一定的提高,特別是斷裂韌性提高了34.9%。說明SiC晶須的加入達到了增強、增韌的目的。

2.3 燒結體斷口顯微結構分析

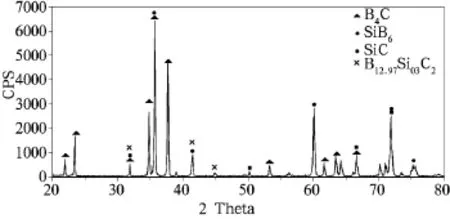

燒結后試樣BSW2的XRD圖譜如圖6所示,從圖中可以看出,由于硅與碳化硅晶須的存在,在燒結過程中Si與B4C反應有SiB6生成,同時在樣品中檢測到SiC的特征峰,一方面是由于SiC晶須的加入導致,另一方面是Si與B4C中游離的C反應而生成。

表2 制備材料的密度和致密度Tab.2 Densities of the as-fabricated samples

圖4 試樣致密度與晶須含量的關系Fig.4 Relative density vs SiCw content (wt.%)

圖5 SiCw含量對復合材料彎曲強度、斷裂韌性的影響Fig.5 Flexural strength and Fracture toughness vs SiCwcontent

圖6 BSW2試樣的XRD圖譜Fig.6 XRD spectrum of BSW2

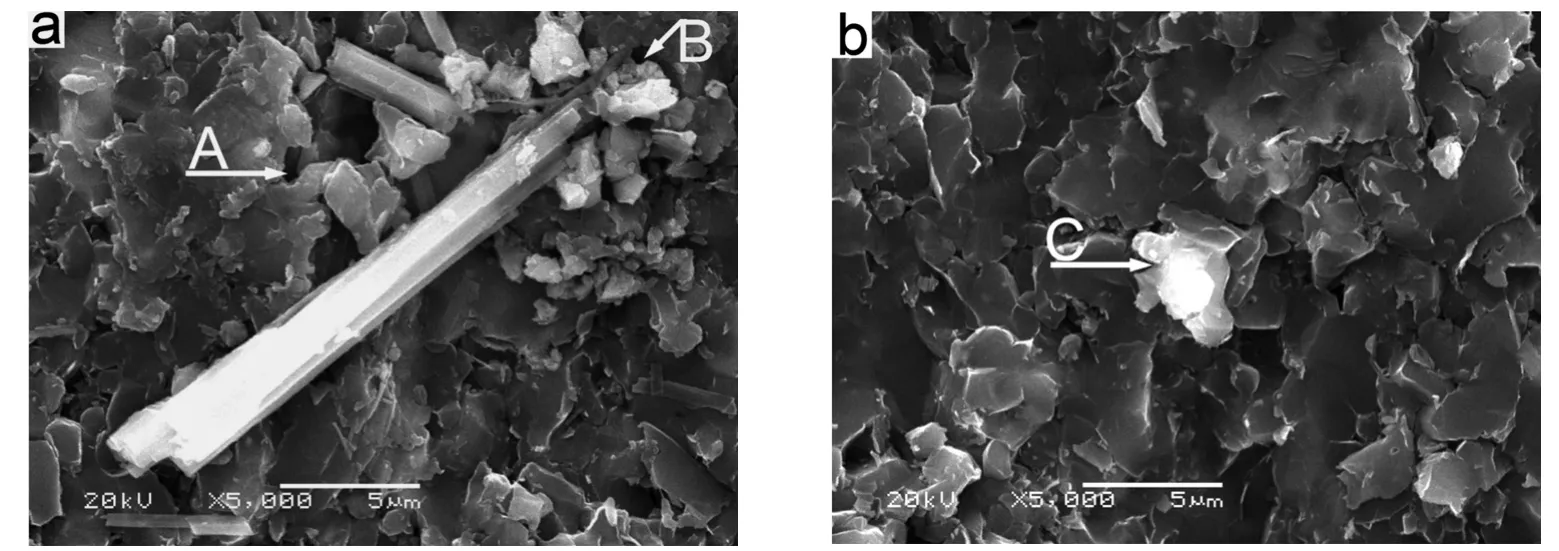

圖7 BSW3斷口形貌SEM照片Fig.7 SEM photographs of fractured surfaces of BSW3

圖7為摻雜SiC晶須5%的BSW2斷口SEM照片。從圖7中可以看出,晶須增韌后的B4C-Si復合陶瓷燒結體中有一定量的晶須存在,同時存在晶須的拔出現象(圖7-a中A、B)和晶須斷裂現象(圖7-b中C)。

B4C-Si-SiCw陶瓷復合材料中SiCw的加入,機械地釘住晶界移動或分隔晶界,阻止了B4C顆粒的長大,細化了晶粒,而晶粒尺寸減小時,意味著裂紋尺寸減小,從而在結構均勻和晶界缺陷較少的情況下,強度和韌性增加。晶須的加入,通過載荷轉移、晶須拔出、裂紋偏轉對B4C材料進行增韌。由于熱膨脹系數失配而產生的殘余應力場也是復合陶瓷增韌補強的一個主要來源。在冷卻過程中,由于膨脹系數的不同,在復合體中造成了大量微裂紋的出現,使得在材料斷裂過程中,裂紋發生偏轉,使裂紋擴展路徑比較長,這樣就消耗了更多的裂紋擴展能,從而提高了材料的韌性。

3 結 論

(1) SiC晶須的摻入對B4C-Si復合陶瓷起到了較好的增韌作用,隨著SiCw的加入量增加,復合材料的彎曲強度和斷裂韌性都有所提高。

(2) 綜合考慮力學性能和成本,SiC晶須加入量5wt.%為最佳,此時BSW2的彎曲強度和斷裂韌性分別達到了467.99 MPa和 5.77 MPa m1/2,同BS2相比,斷裂韌性提高了近35%。

(3) 經1860 ℃、49 MPa熱壓20 min,燒結體中晶須仍然存在,且不影響復合陶瓷的致密度。

[1] THEVENOT F. A review on boron carbide. Key Eng. Ceram. Soc., 1991, 56-57: 59-88.

[2] SCHWETZ K A, et al. Boron carbide, boron nitride and metal borides. Ullmann’s Encycl. Indust. Chem., 1985, A4: 295.

[3] 裴立宅等. 反應燒結碳化硼的研究進展. 硬質合金, 2004,21(1):61-64.

PEI Lizhai et al. Cemented Carbide, 2004,21(1):61-64.

[4] 林廣勇. SiC晶須增強氧化物陶瓷的組織結構與力學性能[D].哈爾濱工業大學博士論文. 1993.

LIN Guangyong. Fabrication and properties of SiC whisker enhancing and toughening ZrC-based ultra high temperature ceramics composites[D]. 1993.

[5] 王雙喜, 雷廷權, 林廣勇等. 碳化硅晶須對氧化鋯陶瓷材料結構的影響[J]. 現代技術陶瓷, 1995,2:17.

WANG Shuangxi, LEI Tingquan, LIN Guangyong et al. Advanced Ceramics, 1995,2:17.

[6] 鄧建新, 艾 興等. TiB2和SiCw對Al2O3陶瓷材料力學性能及微觀結構的影響[J]. 硬質合金, 1998,15(3):129.

ZHEN Xinjian, AI Xing et al. Cemented Carbide,1998,15(3):129.

[7] 鄧建新, 艾興. TiB2/SiCw陶瓷材料的研究[J]. 硬質合金,1996,13(2): 91.

ZHEN Xinjian, AI Xing et al. Cemented Carbide,1996;13(2): 91.

[8] TAMARI N, KOBAYASHI H, et al. Mechanical properties of B4C-SiC whisker composite ceramics. J. Ceram[J]. Soc. Jpn., 1990, 98: 1169-1173.

[9] ZHANG Min, ZHANG Weike, et al. Fabrication,microstructure and mechanical behavior of SiCw-B4CSi composite[J]. Materials Science and Engineering A,2012, 552(17): 410-414.

[10] 張衛珂. B4C基陶瓷復合材料的制備與研究[D]. 山東大學碩士論文, 2006.

[11] 張衛珂, 常 杰, 張 敏, 等. SiBn原位增強B4C陶瓷的設計與制備[J]. 人工晶體學報,2013.

ZHANG Weike, CHANG Jie, ZHANG Ming et al. Journal of Synthetic Crystals, 2013.

[12] 仇 沱, 馬春榮. 工程陶瓷彎曲強度試驗方法. 中國建筑材料科學研究院, 1986.

[13] 中華人民共和國國家技術監督局. GB75-70-03. 高溫結構陶瓷平面應變斷裂韌性試驗方法. 北京: 中國標準出版社,1988-4-6.

[14] 張玉軍, 譚砂礫, 張衛珂, 等. 碳化硼基復合防彈陶瓷及其制備方法[P]. 中國, 發明專利,CN1803714.2006.7.

SiC Whisker-Reinforced B4C-Si Ceramic Composites

ZHANG Weike1, CHANG Jie1, ZHANG Min1, TAN Xunyan2, ZHANG Yujun1, GAO Lizhen1

(1. College of Environmental Science and Engineering, Taiyuan University of Technology, Taiyuan 030024 Sanxi, China; 2. Jingdezhen Ceramic Institute, Jingdezhen, 333000 Jiangxi, China; 3. School of Materials Science and Engineering, Shandong University, Jinan 250061, Shandong, China)

B4C-Si composites were fabricated through SiC whiskers reinforcement. Effects of the addition of SiCw on the fexural strength and fracture toughness of SiCw-B4C-Si ceramic composites were investigated. The microstructure was analyzed by SEM. The results showed that when the doping amount of SiCwreached the optimal 5 wt.%, the fexural strength and fracture toughness of the composites were 467.9 MPa and 5.77 MPa?m1/2respectively, and the fracture toughness of the composite was improved by almost 35%.

SiC whisker; reinforcement; boron carbide; B4C-Si composites

ZHANG Weike(1981-),malel,Ph.D.,Professor.

TQ174.75

A

1000-2278(2014)01-0062-04

2013-09-01。

2013-09-12。

山西省回國留學人員科研資助項目(編號:2012-035);太原理工大學人才引進資助項目(編號:tyut-rc201101a)

張衛珂(1981-),男,博士,講師。

Received date:2013-09-01. Revised date:2013-09-12.

E-mail:waker_cn@hotmail.com