火電機組節能指標在線分析系統開發與應用

李洪泉,趙晴川

(1.華電國際萊州發電有限公司,山東 煙臺 261400;2.國網山東省電力公司電力科學研究院,山東 濟南 250002)

0 引言

隨著國民經濟的發展,電力企業節能減排的壓力越來越大。在確保機組安全運行的前提下,使機組始終保持在最佳工況運行,提高發電機組的運行和管理水平,最大限度地降低供電煤耗率,已成為電力企業最為關心的問題。通過耗差分析的方法,對機組進行實時性能計算和能耗分析,可以了解運行指標耗差的大小及分布情況,指導運行人員實時調整運行參數和方式,提高操作水平,從而降低煤耗。基于實時性能計算和耗差分析的運行績效考核系統,能夠實現對運行人員的實時考核,保證考核的公平公正,激發運行人員的積極性和主動性。為此開發了火電機組節能指標實時分析系統,在火電廠中的實際應用表明,機組的運行操作水平和經濟性得到明顯提高[1-3]。

1 系統的軟件結構

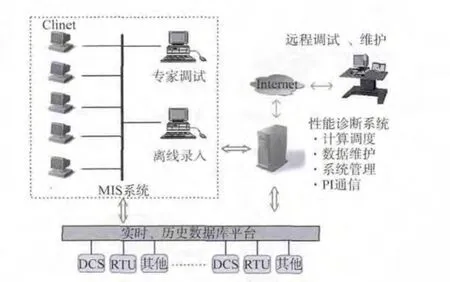

針對火電企業的設備狀況和運行管理特點開發在線節能指標分析系統,采用自主開發的網絡計算平臺NCE,實現廠級及機組級在線經濟指標的計算與分析,其數據接口軟件遵循OPC協議,同時適用于不同機組或同一機組的多個數學計算模型,支持C/S和B/S模式。系統同時支持多個國內外主流實 時/歷 史 數 據 庫 系 統 (PI、eDNA、iHistorian、INSQL等)。機組的經濟指標和運行指標能耗分析結果通過Web發布到各終端計算機,實現全企業的生產管理信息共享。各個管理和生產部門都可以及時全面地掌握所需的生產及管理信息,從而做出準確的判斷和決策。系統結構如圖1所示[4]。

圖1 系統結構示意圖

2 主要節能指標計算方法和基準值確定

2.1 性能指標

根據DCS實時數據和部分離線數據實時計算機組各項性能指標,主要包括鍋爐效率、預熱器漏風率、過量空氣系數、制粉系統單耗、磨煤單耗、制粉系統總電耗、送引風機總電耗、熱耗率、汽耗率、發電煤耗、供電煤耗、汽輪機缸效率、加熱器端差、凝汽器過冷度等。

2.2 運行參數的基準值

2.2.1 基準值的概念

機組的運行參數決定了其經濟性,運行參數的基準值提供了一個對比的基準,通過實際運行參數和基準運行參數的對比,可得到機組的實際運行參數偏離基準運行參數后引起的經濟性的變化。

對于運行中可以控制的參數,其基準值是運行中的追趕的目標,它是維持機組高經濟性運行的優化參數,這些參數包括預熱器入口氧量、排煙溫度、飛灰可燃物、制粉系統總電耗、送引風機總電耗、主汽溫度、主汽壓力、給水溫度、排汽壓力、減溫水流量等。

對于運行中不可以控制的參數,其基準值只是提供一個對比的基準,其數值不具有優化的意義,這些參數的取值往往是設計參數,這些參數包括空氣預熱器的漏風率、環境溫度等。

優化運行包括運行參數和主輔機運行方式優化,即機組在某一負荷下使供電煤耗最小時的運行參數和運行方式。確認該狀態后,可作為運行人員操作的目標值,當運行參數和運行方式接近或達到優化值時,機組的經濟性為最佳。

2.2.2 基準值的確定

對于運行中不可以控制的參數如送風溫度、預熱器漏風率等,其基準值取設計參數。而對于運行中可以控制的參數,其基準值的確定以“實用可達”為基本原則,通過大量的運行參數統計以及有針對性的參數優化試驗和運行方式優化試驗,確定主機和輔助設備在不同負荷下的最佳運行參數、最佳運行方式和主輔機設備的最佳配合方式。一方面充分發掘設備的運行潛力,另一方面由于優化比較基準“實用可達”,與運行人員的實際操作具有很強的可比性,非常有利于挖掘運行人員的技術潛力。

2.3 耗差

某一運行參數偏離基準值后引起的供電煤耗的變化即為該參數的耗差。某一運行參數的耗差有正、負兩種可能,當耗差為正數時,說明該參數的運行值劣于基準值,當某一運行參數的耗差為負數時,說明該參數的運行值優于基準值。本系統中計算分析的耗差包括空氣預熱器入口氧量的耗差、排煙溫度的耗差、飛灰可燃物的耗差、制粉系統總電耗的耗差、送引風機總電耗的耗差、空氣預熱器的漏風率的耗差、環境溫度的耗差、主汽溫度的耗差、主汽壓力的耗差、給水溫度的耗差、排汽壓力的耗差、減溫水流量的耗差、加熱器端差的耗差、排污流量的耗差、凝汽器過冷度的耗差等。

耗差分為可控耗差與不可控耗差,可控耗差是通過參數調整和運行方式的改變可以減小的耗差,不可控耗差是由于設計、制造偏差、設備運行中出現的改變所引起的耗差。

2.4 耗差分析計算方法

汽機側的耗差分析采用等效焓降法[5],詳細的內容可參照有關文獻,在此不做詳述。

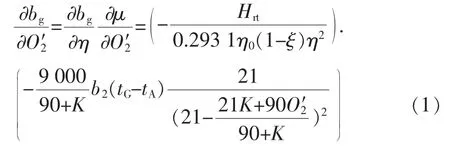

鍋爐側分析方法采用偏差分析方法,通過推導,可得到某一運行參數單位耗差(某一運行參數變化單位數值后引起的供電煤耗的變化),如對于爐膛出口氧量的單位耗差

式中:bg為供電煤耗,g/kWh;η為鍋爐效率,%;O′2為爐膛出口氧量,%;Hrt為汽輪發電機組的熱耗,kJ/kWh;η0為管道保溫效率,%;ξ為廠用電率,%;K為空氣預熱器的漏風率,%;b2為煙氣比熱有關的常數;tG為排煙溫度,℃;tA為環境溫度,℃。

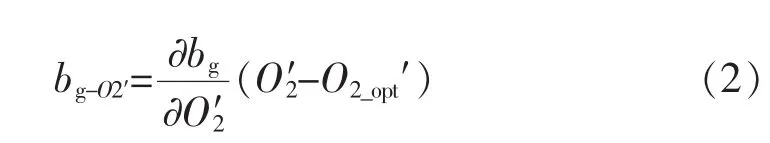

對于某一運行參數偏離基準值的耗差等于該參數單位耗差乘以該參數偏離基準值的距離,該參數偏離基準值的距離等于該參數的運行值減去該參數的基準值,若該參數是運行可控參數,其基準值由優化試驗確定,若該參數為運行不可控參數,則其基準值為選取的設計數據。例如,對于爐膛出口氧量,運行中的耗差為

式中:bg-O2′為運行中的氧量耗差,g/kWh;O2_opt′為氧量基準值,%。

3 系統主要功能模塊

3.1 機組運行狀態

實時顯示各機組系統工況實時值和優化值,包括機組主要參數、流量平衡、抽汽回熱系統、物質能量平衡、鍋爐性能、鍋爐輔機電耗等,以系統圖的形式表現。

3.2 耗差分布

通過該項可以實時了解機組中主要可控耗差和不可控耗差分布情況。以可控耗差圖為例,可以隨時了解機組主要可控耗差的實時值、優化值、節能值、耗能值,所占總耗差的節耗能份額,趨勢分析等。并能將各個可控參數的優化值與實時值以實時曲線顯示,指導操作人員在線了解運行參數與優化值的差距,努力追趕優化值,提高運行操作水平。

3.3 生產管理和績效考核

3.3.1 機組級和廠級生產報表

系統提供大量各職能部門需要的機組級、廠級生產和經濟指標統計報表。滿足相關部門快速、高效地對過程數據進行查詢和處理的要求。報表以瀏覽器方式顯示,可自動導入EXCEL電子表格中進行編輯、存檔。

以全廠所有機組的實時數據庫數據(包括性能分析數據)為基礎,實現全廠鍋爐、汽輪機、主要輔機及廠用電等主要經濟性能指標和能損分析數據的動態計算和可視化;實現不同機組主要的可比經濟性能和重要參數變化趨勢的可視化。技術管理人員、運行人員可隨時掌握全廠及各臺機組當前、日報、月報和年報指標情況,對各臺機組的熱經濟性及重要熱力參數進行比較,發現機組之間的差異。為電廠運行設備的合理調整、電廠的節能及競價上網決策提供重要依據。

3.3.2 運行績效考核

由耗差分析的概念可知:實際煤耗=基準煤耗+非運行因素耗差(不可控耗差)+運行因素耗差(可控耗差)。

定義機組性能系數C=(基準煤耗 +非運行因素耗差)/實際煤耗。

一般情況下,C小于1。運行因素耗差越小,性能系數C越接近于1,甚至大于1,說明此時運行參數越接近基準值好,運行水平越高。可見,性能系數不但可以實時地反映機組當前的運行水平,而且具有不受負荷、外界條件變化等非運行因素影響的優點。因此系統以其為機組實行動態運行管理的有效考核標準。電廠根據C值評判各值運行水平的高低,進行績效考核。

系統實現按值(班)運行經濟性考核,運行管理人員只要鍵入統計起止時間和異常剔除時間 (例如非運行人員責任造成的運行異常時間),自動統計當值(或班)的能耗指標。并能夠隨意選擇參與統計的耗差項目。電廠根據各值C值的大小,對各值進行排名考核,保證考核的公正性和客觀性,能夠提高運行操作人員節能降耗的積極性和主動性。

3.3.3 安全性考核

對影響機組安全性的主要運行參數(汽溫等)設定最高限值,超出限值系統自動記錄越限時間,可隨時查詢統計各值、各參數的越限歷史記錄,以此為依據對運行操作人員進行考核,促使操作人員在盡力保證機組經濟運行的同時,保證機組運行的安全性。

3.4 系統維護

系統中嵌入了使用方便的人工離線錄入功能模塊,與機組性能有關的考核標準、化學數據(如入爐煤工業分析和元素分析數據、爐渣含碳量等)、能損分析基準參數和其他數據(如空氣預熱器漏風率、氧量修正系數、排煙溫度修正系數、大氣壓力等)可定期人工錄入,錄入功能具有權限設置功能。

4 應用實踐

火電機組在線性能計算和耗差分析能夠及時了解機組運行過程中的熱經濟性和運行狀況,對關鍵可控參數連續進行監督分析,將參數實際值與基準值進行比較,由兩者差計算出對機組能耗率的影響。由于每個可控參數的影響都能反映到能耗率變化上,因此有利于運行人員進行綜合調整,同時由于耗差分析的可控參數基準值還隨負荷、環境溫度而變化,因而這種方法更切合實際,成為指導機組優化運行,節能減排的一種有力工具。

該系統在某廠2臺330 MW亞臨界火電機組,330MW機組的實際供電煤耗率平均下降了1.75 g/kWh,以每臺機組年運行5 500 h計算,則每年可以節約標準煤3 185 t。應用于某廠2臺600 MW亞臨界機組,實際供電煤耗率平均下降了1.9 g/kWh,以每臺機組年運行5 500 h計算,則每年可以節約標準煤4 620 t,經濟效益顯著。

5 結語

火電機組在線性能計算和耗差分析系統是一個面向生產的過程的實時監控和管理系統,具有處理生產實時數據、完成性能優化分析、指導運行優化操作和運行績效考核等功能。系統的實施和應用涉及了計算機、熱工、熱機、運行等多個專業的人員,需要多專業的配合。因此要求生產管理到位,技術人員重視,將系統應用融入到日常工作流程中,才能發揮其節能降耗、提高管理水平的作用。基礎數據全面、準確是關鍵。現場實時采集數據的全面性和準確性是性能計算和分析數據準確、可靠的關鍵,因此應重點解決現場測點和表計的準確、可靠性問題。同時應盡量減少人工離線錄入數據的數量。生產單位只有提高重視程度、嚴格組織,進行全方位、多層次的技術培訓,充分調動各生產人員的積極性,把系統應用到各自的日常工作中,才能使用好該系統,充分發揮其在電廠的安全、經濟生產中的作用,提高和促進火電企業的生產管理水平[5]。

[1] 楊勇平,劉彤,郭民臣,等.關于火電機組性能評價指標的探討[J].中國電機工程學報,2000,20(2):56-57.

[2] 晏水平,黃樹紅,韓守木.一種火電站運行指標考核系統[J].熱能動力工程,2000,15(9):541-542.

[3] 李蔚,任浩仁,盛德仁,等.300 MW火電機組在線能耗分析系統的研制[J].中國電機工程學報,2002,22(11):153-154.

[4] 王守恩,潘亞利,葉明,等.基于實時數據庫的火電機組性能診斷與優化管理系統[J].中國電力,2005,38(7):64-65.

[5] 許振宇,陳鴻偉,高建強.火電廠鍋爐主要運行參數的耗差分析[J].熱力發電,2007(2):16-18.