Smith預估器在主汽溫控制中的應用

朱志軍,儲 墨

(1.山東魯能控制工程有限公司,山東 濟南 250002;2.華能萊蕪發電有限公司,山東 萊蕪 271102)

0 引言

過熱汽溫、再熱汽溫控制對象是典型的具有大滯后、大慣性特性、不確定性和非線性特點的時變對象,目前鍋爐主汽溫度的控制策略,大多采用常規的串級汽溫調節系統或具有導前微分信號的雙回路汽溫調節系統。但隨著機組容量的不斷增大,汽溫的時間常數及階數也越來越大,常規的汽溫控制策略有較明顯的超調量和較長的調節時間,難以取得較好的控制效果,不能滿足運行要求。大唐山東某廠600 MW超臨界機組DCS系統采用ABB公司的Symphony系統,主蒸汽溫度控制采用常規串級PID汽溫控制,同時引入代表負荷變化的微分前饋。原有控制策略不能滿足機組變負荷,吹灰等擾動工況,使機組主要參數波動較大,為滿足機組安全生產要求,對原有控制策略進行優化,采用Smith預估器來補償大滯后、大慣性的溫度對象的動態特性,并采用了帶焓值校正的變增益控制。

1 Smith預估器的補償原理

1.1 Smith預估補償器原理

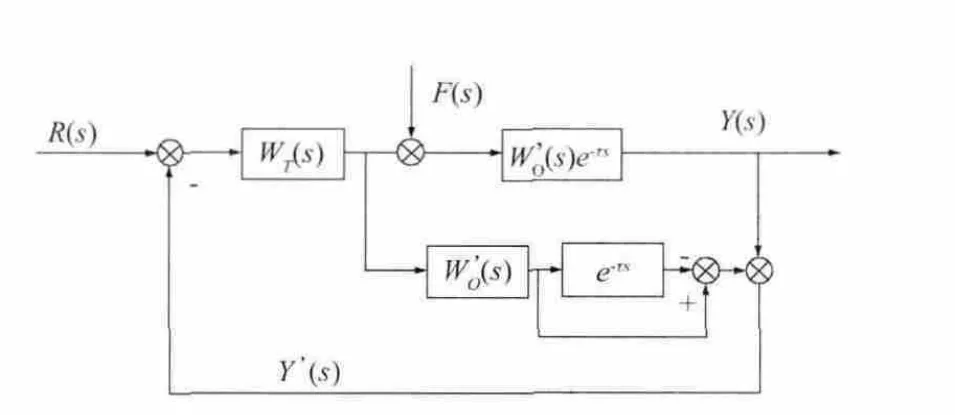

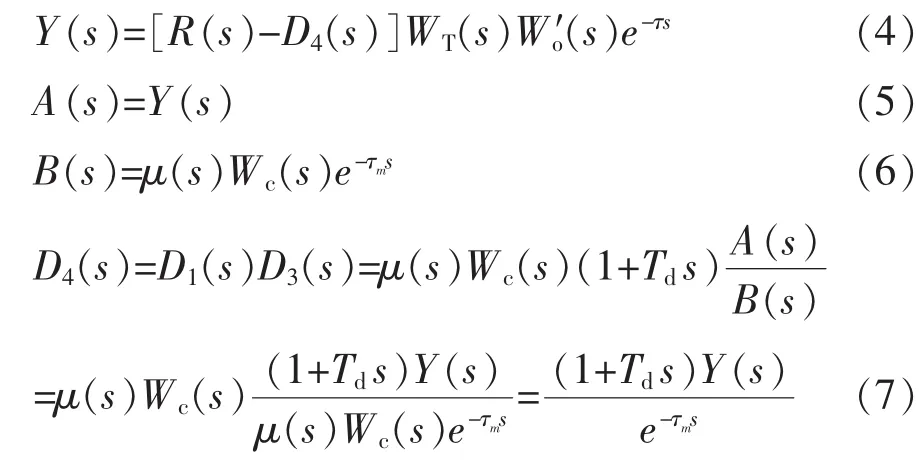

Smith預估補償方案實現的方法是把對象的數學模型引入到控制回路之內,設法取得更為及時的反饋信息,以改進控制品質,Smith預估器補償原理如圖1所示。

圖1 Smith預估器補償原理圖

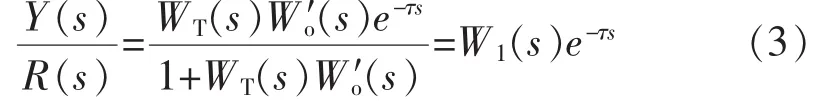

從圖1可以推出系統的閉環傳遞函數為

其中,

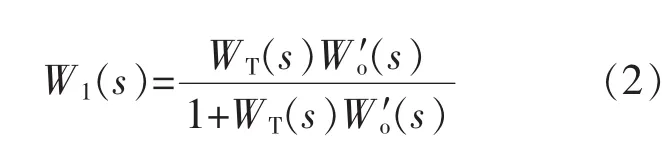

式(1)中W1(s)為無遲延環節時系統閉環傳遞函數。

由式(3)可知,對于隨動控制經預估補償,其特征方程中以消去了e-τs項,即消除了純遲延對控制系統品質的不利影響。至于分子之中的e-τs僅僅將系統控制過程曲線在時間軸上推遲了一個τ,所以預補償完全補償了純遲延對過程的不利影響。控制品質與被控過程無純遲延完全相同。

從圖1中可知,Smith預估補償器由兩部分組成,即一個是被控對象除去純遲延后傳遞函數為W′o(s)的環節,另一個遲延時間等于 τ的純遲延環節。對于溫度控制為定值控制的特點,閉環傳遞函數由兩項組成:第一項為擾動對被控制量的影響;第二項為用來補償擾動對被控制量的影響的控制作用。Smith預估補償器,它能消除大遲延對系統控制過程的不利影響,控制系統品質與被控過程無純遲延時,完全相同[1]。然而Smith預估補償控制也有其缺點,即對模型誤差較為敏感,對于具有時變特性的對象,當模型誤差較大時,Smith預估補償控制的品質會變壞,甚至失去穩定性[2]。針對這種情況,采用了改進的Smith預估補償對系統進行控制。

1.2 改進型Smith預估補償器

由于Smith預估是建立在精確的數學模型上的,當實際工況發生改變時,控制系統由于魯棒性差而會引起振蕩。而精確的過熱汽溫對象非常難以獲得,并且當工況發生變化時,過熱汽溫對象的傳遞函數也就發生變化,即放大系數或者時間常數、遲延時間發生變動,控制效果將大受影響,因此在實際的使用中Smith預估的使用效果并不是很好,因此在此基礎上考慮引入了一種新的增益自適應 Smith預估算法。 Smith預估補償控制實質上是PID調節器連續的向補償器傳遞,作為輸入而產生補償器輸出。補償器與過程特性有關,而過程的數學模型與實際過程之間又有誤差,所以這種控制方法的缺點是模型的誤差會隨時間累積起來,也就是對過程特性變化的靈敏度很高。為了克服這一缺點,可采用增益自適應預估補償控制。

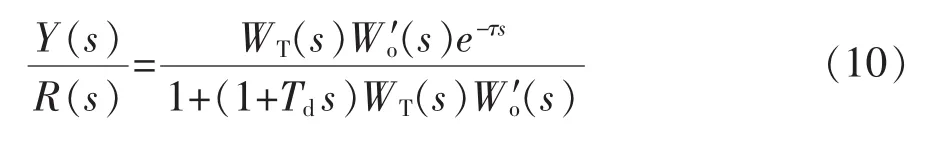

增益自適應 Smith預估算法是在Smith補償模型之外加了一個除法器,一個導前微分環節(識別器)

從圖1中可以推倒出Smith預估控制系統的系統傳遞函數 Y(s)/R(s)為和一個乘法器。除法器是將過程的輸出值除以模型的輸出值。導前微分環節(識別器)的Td=τ,它使過程與模型輸出之比提前進加法器。乘法器是將預估器的輸出乘以導前微分環節的輸出,然后送到調節器。這三個環節的作用量要根據模型和過程輸出信號之間的比值來提供一個自動校正預估器增益的信號[3]。

圖2 增益自適應Smith預估補償控制

由圖2可得

所以

若τ=τm,則有

2 控制策略優化

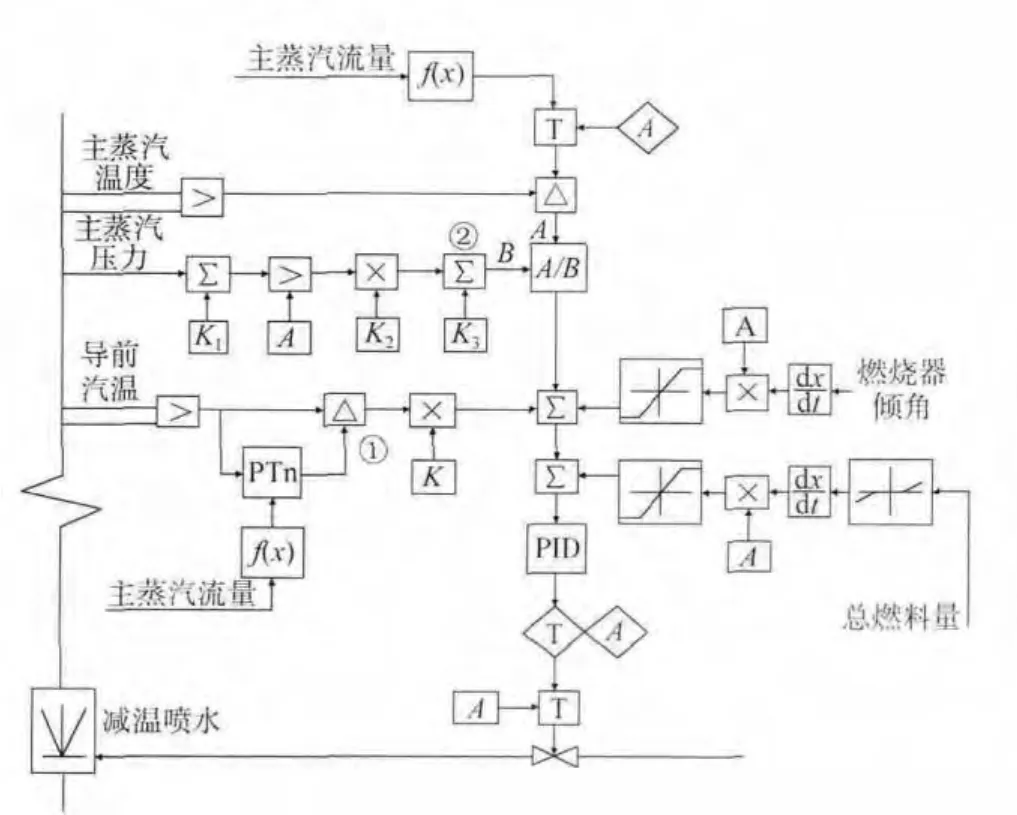

根據以上思路,對主汽溫系統進行了優化,優化后的控制邏輯如圖3所示。

該控制系統是具有導前溫度信號的雙回路蒸汽溫度調節系統。與典型的具有導前微分信號的雙回路蒸汽溫度調節系統相比,其內回路采用了[(1-PTn)×導前汽溫]作為反饋信號,其中PTn模塊是鍋爐減溫水流量的線性函數與鍋爐負荷(主蒸汽流量)的線性函數之間的比值,為了便于對主蒸汽溫度控制系統進行整定,一般選擇對象階數n=5。圖3中回路①相當于一個實際微分環節,動態時使PTn模塊的輸出近似于主蒸汽溫度,從而改善了主蒸汽溫度調節對象的動態特性,惰性區的傳遞函數可以等效態時回路①輸出為零,使過熱器出口蒸汽溫度等于設定值。回路②根據過熱器的運行工況,對控制器的參數進行增益調整。為了改善煙氣側擾動下控制系統的響應能力,引入了總燃料量微分前饋信號和燃燒器傾角微分前饋信號;除法模塊A/B的增益調整值B由回路②輸出;B是蒸汽壓力和溫度的線性函數。

圖3 增益自適應Smith預估器主汽溫控制系統

根據主蒸汽焓差變化進行變增益控制的主蒸汽溫度控制策略是根據過熱器的運行工況對控制器的參數進行增益調整。根據減溫水作用的區域,取導前汽溫作為焓差計算的蒸汽溫度參數,蒸汽壓力參數(取主蒸汽壓力信號)輸入焓值計算表所給的值,便可得到蒸汽溫度每變化1℃的焓差值。根據焓差值,由K2、K3構成了B的線性函數,B值的下限由K1給出。

3 結語

串級蒸汽溫度控制系統和采用導前微分信號的傳統的蒸汽溫度控制系統無法滿足機組安全運行要求。在實踐中提出改進方案,通過對傳統的Smith預估補償控制進行改進,克服了單純串級控制對大慣性、大延遲對象調節品質差、抗干擾性弱的缺點。實際測試結果表明,該控制策略具有較好的魯棒性和抗干擾性[4],對主蒸汽溫度具有較好的控制效果。

[1] 程啟明,王勇浩.基于Smith預估的模糊PID串級主汽溫控制系統仿真[J].電機技術學報,2007,23(3):143-147.

[2] 邊立秀,趙日暉.Fuzzy自整定PID參數的Smith預估主汽溫控制系統[J].計算機仿真,2004,21(1):102-104.

[3] 郭維.改進型Smith控制在火電廠過熱器中的應用[J].內蒙古科技與經濟,2010,4(7):128-129.

[4] 馬然,孔昭東,王文蘭.德國西門子公司主蒸汽溫度控制策略的分析與應用[J].熱力發電,2011,2(40):60-63.