ABS液壓系統抗沖擊性能研究與仿真分析

劉小斌,尹新權,李寶棟

(蘭州工業學院,甘肅蘭州 730050)

0 前言

ABS(Anti-lock Braking System)防抱死制動系統其作用是當車輛在不同附著系數的路面制動時,根據車輛速度與減速度的變化,電控單元通過控制電磁閥來調節制動壓力,控制車輪在理想的滑移率范圍內制動,以獲得最佳的制動效果和方向穩定性。然而,ABS在工作時,常伴有尖銳的噪聲及振動,如何在不影響ABS作用效果的情況下平穩工作,值得研究與分析[1]。

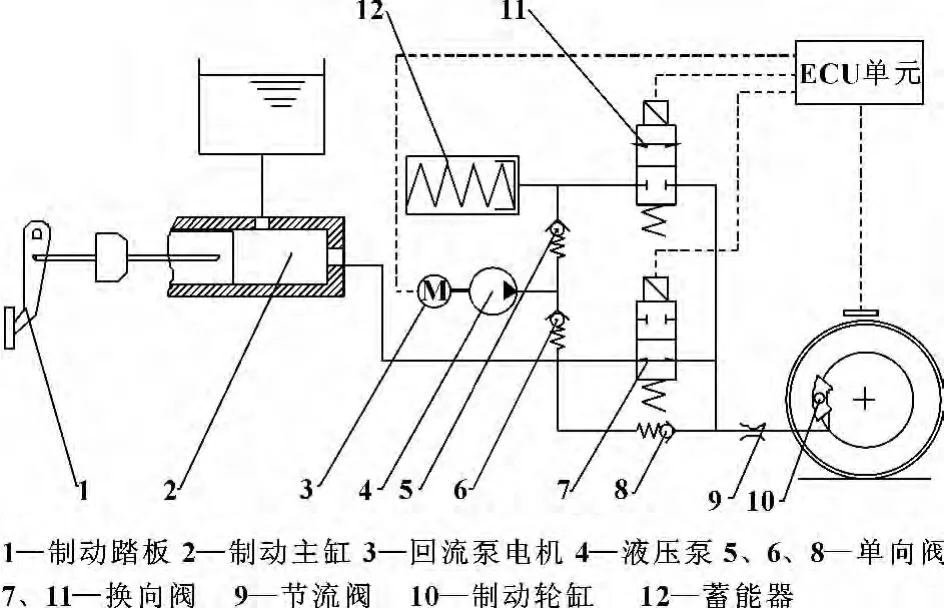

1 ABS系統振動機制

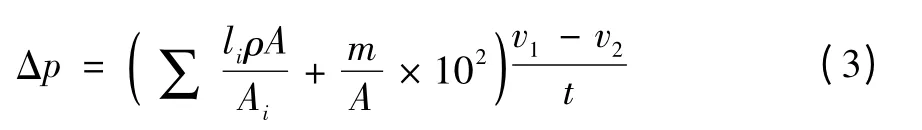

單輪ABS系統如圖1所示。當踩下制動踏板1,制動液由主缸2壓縮腔經常開閥7、節流閥9進入輪缸10,實現系統增壓。經ABS系統的ECU單元的計算判斷,若需要輪缸10制動壓力降低,則發出控制信號,使常開閥7關閉,同時啟動回流泵電機3并打開常閉閥11,使制動液流向低壓蓄能器12,或流回主缸2,使輪缸壓力降低,制動力減小。若輪缸壓力需要保持,則ECU發出控制信號,將常開閥7關閉(通電),常閉閥11保持關閉狀態(不通電),則輪缸10內的制動液被封閉,制動壓力保持不變。通過改變電磁閥開關切換,改變制動液的通路,從而形成增壓、保壓和減壓3種壓力狀態。

圖1 1/4車體ABS系統示意圖

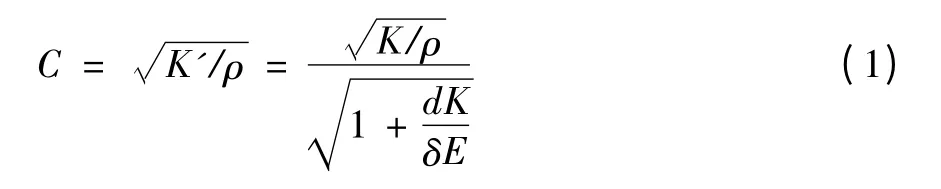

ABS工作過程中,換向閥常處于頻繁切換過程。當換向閥突然換向時,油液速度突然變化,壓強快速升高或降低,引起沖擊波動,壓力沖擊波作用于液壓輪缸,從而引起振動與噪聲。若不考慮液壓油黏度變化的影響,沖擊波的傳播速度C[2]:

式中:K'為液壓油的等效體積彈性模量(Pa),K為液壓油的體積彈性模量(Pa),ρ為液壓油的密度(kg/m3),E為管道材料的彈性模量(Pa)。

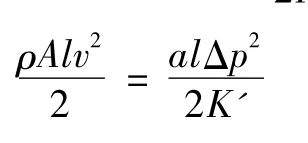

當電磁換向閥突然關閉時,管道內的液體運動突然停止,根據能量守恒定律,液體的動能將轉化為液體的彈性能,即

所以

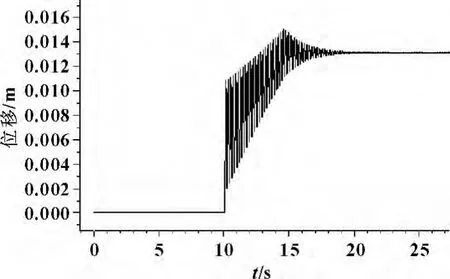

制動輪缸的運動部件的運動速度取決于流量,當突然改變流量時(如閥口關閉),由于液壓油的慣性作用,產生液壓沖擊。沖擊壓力最大升值Δp為液壓油慣性沖擊和運動部件慣性沖擊產生的壓力升值之和,即:

式中:A為液壓缸的活塞面積(m2),li為液壓油第i段管道的長度(m),Ai為液壓油第i管道的有效面積(m2),m為當缸體不動,活塞運動時,折算到活塞上的運動部件質量(kg),v1、v2分別為活塞變化前后的運動速度(m/s),t為活塞由速度v1到v2的變化時間(s)。

因此,液壓沖擊的實質是液體動能的轉變,它與沖擊波的傳播速度C有關,傳播速度C決定了能量的變化大小。

2 ABS系統建模與振動分析[3-4]

AMESim(系統仿真平臺)是系統工程建模與仿真平臺[5],它提供了系統工程設計的完整平臺,在此平臺上,工程師可以建立復雜的多學科領域系統模型,進行仿真計算和分析。目前,AMESim已經成為用于車輛、越野設備、航空航天以及重型設備工業的多學科領域,包括流體、機械、熱分析、電磁以及控制等復雜系統建模和仿真的優選平臺[6]。

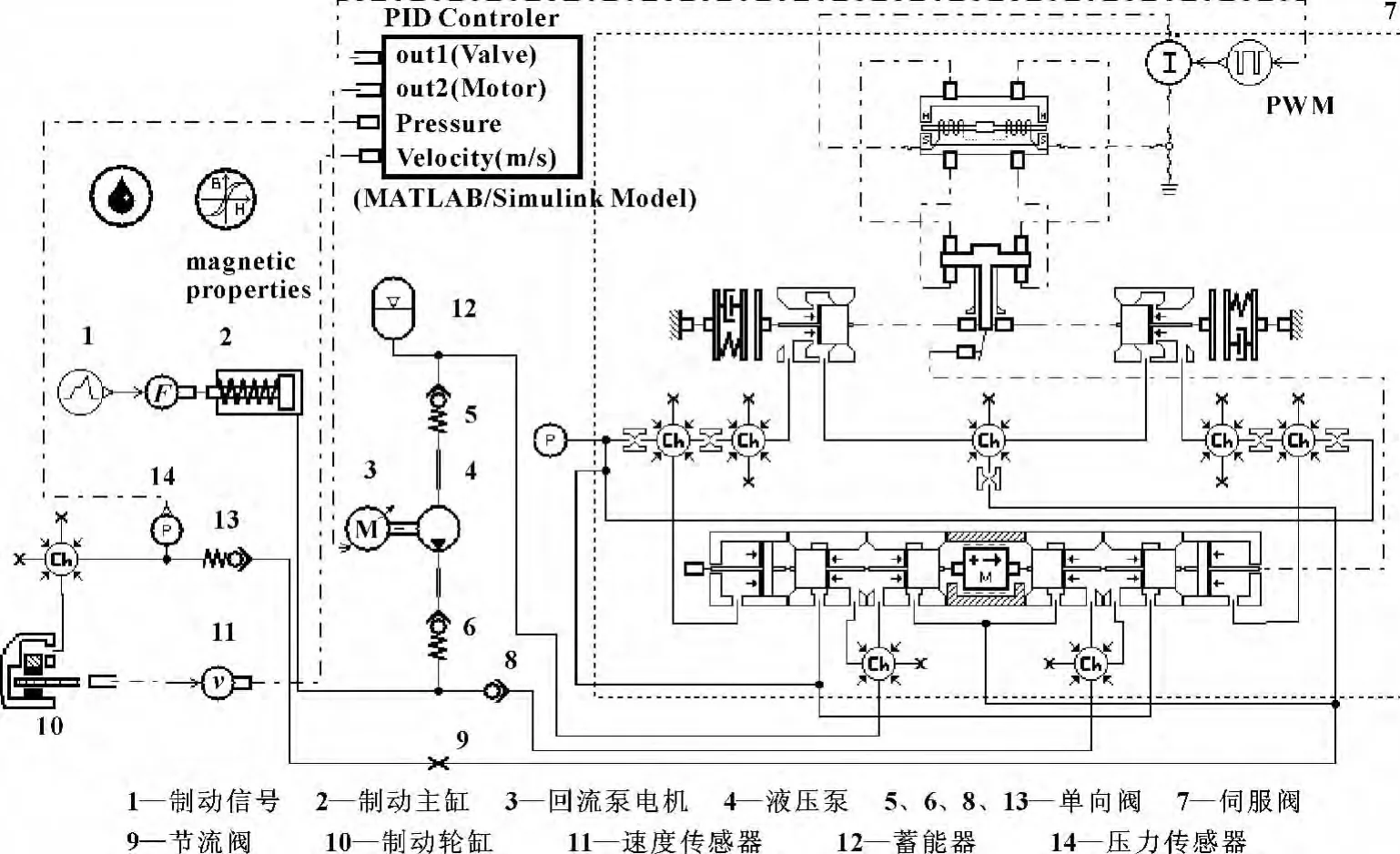

根據圖1建立ABS系統AMESim模型(如圖2所示)。

圖2 1/4車體ABS系統AMESim仿真模型

主要步驟如下:

(1)忽略一些不重要的部分,將系統主要物理結構分為最小的元素,每個小元素用AMESim功能模塊來代替,其中圖中輪缸10為封裝后的超級元件;

(2)模型中的MCU為MATLAB/Simulink建立的ABS控制器,其控制方法為邏輯門限值控制。輸入信號包括:制動轉矩、四輪輪速(本模型針對1/4車體,只需輸入左前輪輪速信號)和車速信號,ABS控制器產生的壓力調節信號輸出到AMESim車輛模型中的ABS系統(1/4車體),實現制動管路壓力的調節與控制。Simulink所建立的ABS控制器嵌入AMES-im模型,實現聯合仿真;

(3)在軟件界面中連接所有的模塊并設置參數;

(4)將建好的模型放進搭建的系統中仿真并分析結果。

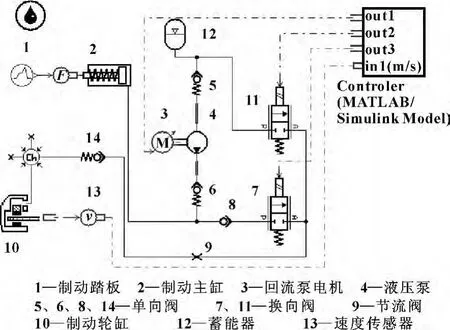

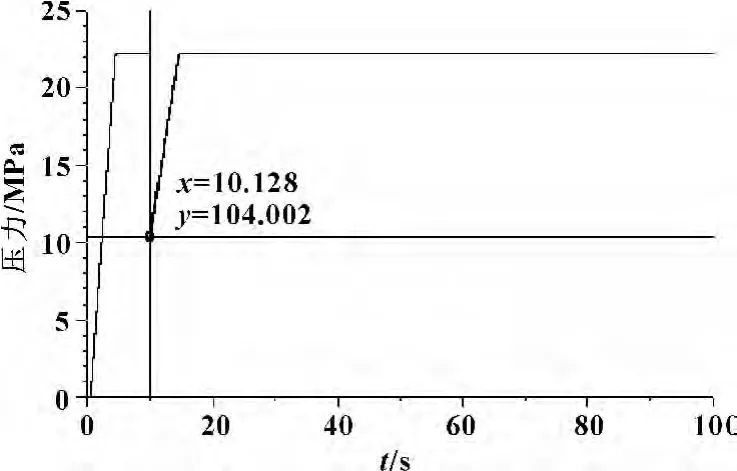

利用圖2所示的仿真模型在AMESim環境進行仿真試驗,控制器采用MATLAB/Simulink建立的邏輯門限值控制器。主要分析數據是液壓缸的位移、速度、加速度與管道中的壓力波動。仿真時間為100 s,仿真步長為0.001 s,換向閥打開時刻為10 s,整定系統壓力為22.3 MPa。仿真試驗得到換向閥打開時的壓力曲線(圖3)、活塞位移曲線(圖4)、活塞速度曲線(圖5)和活塞加速度曲線(圖6)。

圖3 原ABS系統壓力曲線

圖4 原ABS系統活塞位移曲線

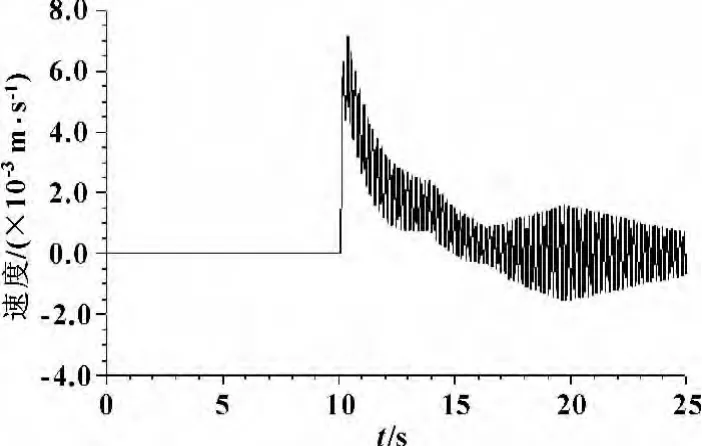

圖5 原ABS系統活塞速度曲線

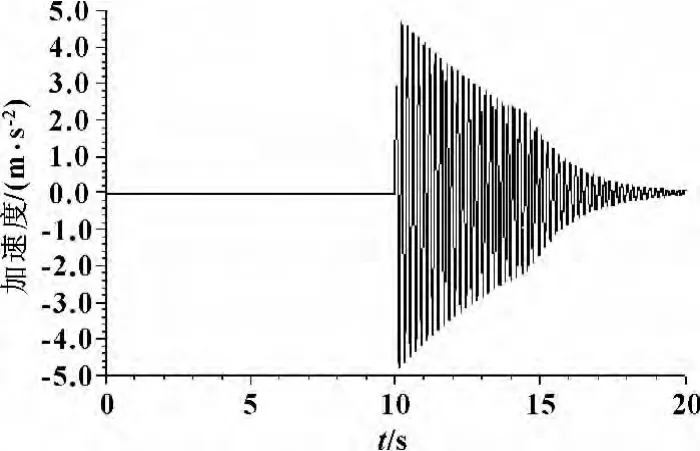

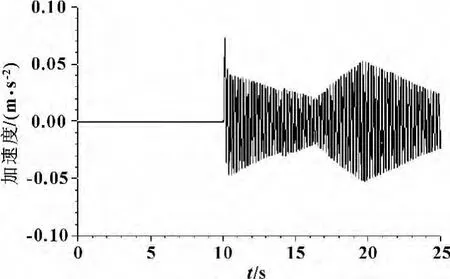

圖6 原ABS系統活塞加速度曲線

在換向閥工作時,系統壓力經過0.128 s,系統壓力從22.3 MPa驟降到10.400 2 MPa,在14.618 s恢復到22.198 4 MPa。這種液壓沖擊對活塞位移影響如圖3所示,說明原系統的抗沖擊性能很差。可見:在ABS液壓系統中,當換向閥突然打開后,由于液壓泵無法滿足瞬時的大流量需求,系統壓力驟降,出現換向壓力沖擊。通過速度及加速度曲線表明液壓沖擊波的傳遞、反射、液流方向的變化將反復進行,直到耗盡引起沖擊的能量,沖擊現象才會結束。

3 改進后的ABS系統的仿真試驗及性能分析

通過上述試驗,說明原ABS系統在換向閥工作時,存在明顯的液壓沖擊,由公式(3)說明,沖擊壓力最大升值Δp與流速v成正比,v=q/t。所以換向閥打開引起的流量的突變是引起液壓沖擊的根本原因。而原系統的換向閥打開或關閉很直接的,閥的開閉是非連續的,存在明顯的流量突變。所以改進系統用伺服閥替換原系統的換向閥,用基于壓力反饋的PID控制結合邏輯門限控制實現伺服閥的打開與關閉,實現流量的連續調節。

改進后的ABS系統AMESim模型如圖7所示。

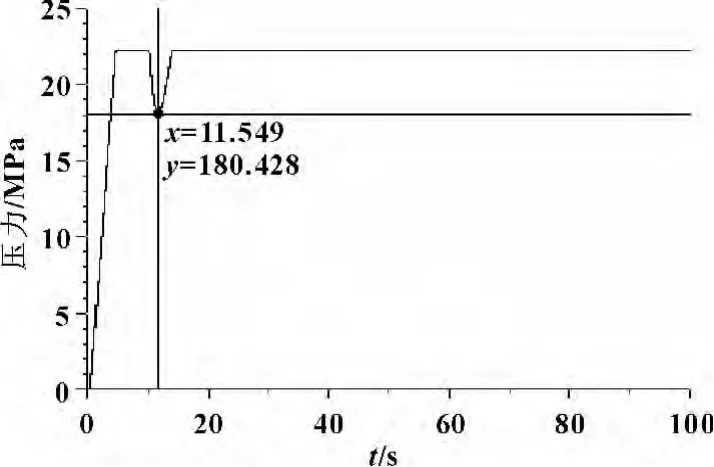

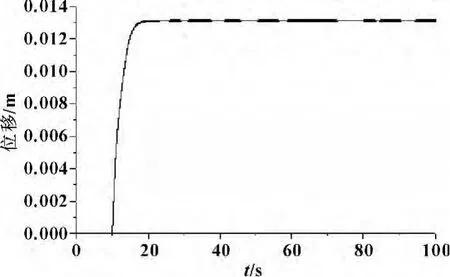

利用圖7所示的仿真模型在AMESim環境進行仿真試驗,控制器采用MATLAB/Simulink建立的基于壓力反饋的PID控制結合門限值控制的ABS控制器[7]。經仿真試驗,得到改進后的ABS系統在伺服閥打開時的壓力曲線如圖8所示,活塞位移曲線如圖9所示,活塞速度曲線如圖10所示,活塞加速度曲線如圖11所示。

圖7 改進后的ABS系統AMESim模型

圖8 改進后的ABS系統壓力曲線

圖9 改進后的ABS系統活塞位移曲線

圖10 改進后的ABS系統活塞速度曲線

圖11 改進后的ABS系統活塞加速度曲線

如圖8所示,伺服閥的打開信號輸入時刻為10 s,經過1.549 s,系統壓力從22.3 MPa降低到18.042 8 MPa,到13.884 s,又升高到22.198 4 MPa。液壓沖擊較緩慢,沖擊明顯減弱。如圖9所示,活塞位移曲線非常平緩。對比圖5與圖10,原系統速度最大變化為0.3 m/s,改進后的系統速度最大變化為0.004 m/s,表明活塞速度的突變明顯減弱。對比圖6與圖11,原系統的加速度變化的最大幅度為10 m/s2,改進后的系統的加速度變化的最大幅度為0.1 m/s2,加速度的突變明顯減弱。

4 結論

通過原ABS系統與改進后ABS系統的試驗對比,在換向閥打開的瞬間,改進系統的壓力變化非常平緩;活塞速度變化由原來的0.3 m/s降低到0.004 m/s;活塞加速度變化由原來的10 m/s2降低到0.1 m/s2。試驗結果表明:改進的ABS系統利用伺服閥替換傳統換向閥,用基于壓力反饋的PID控制結合門限值控制代替單純邏輯門限值控制方式,用連續流量控制代替非連續流量控制,由于伺服閥的響應快,反饋信號的頻率高,相當于用伺服閥高頻的振蕩來抵消了壓力沖擊,系統始終保持穩定,抗沖擊性能明顯提高。

[1]楊風和,孫伯.改變DRP控制邏輯以解決ABS閥體噪聲[J].汽車技術,2012(7):37-39.

[2]馬憲亭,尹新愛.液壓沖擊計算與控制方法[J].煤礦機械,2009,30(3):157-158.

[3]MODAK J P,BELKHODE P N,BODHANKAR D,et al.Modeling and Analysis of Front Suspension for Improving Vehicle ride and Handling[C].First International Conference on Emerging Trendsin Engineering and Technology,2008:731-734.

[4]DASGUPTA K,WATTON J,PAN S.Open-loop Dynamic Performance of a Servo-valve Controlled Motor Transmission System with Pump Loading Using Steady-state Characteristics[J].Mechanism and Machine Theory,2006(41):262-282.

[5]李吉,李華聰.仿真軟件AMESim應用研究[J].航空計算技術,2006,36(1):56-58.

[6]付永領,祈曉野.AMESim系統建模和仿真[M].北京:北京航空航天大學出版社,2006.

[7]WUMingchin,SHIH Mingchang.Simulated and Experimental Study of Hydraulic Anti-lock Braking System Using Sliding-mode PWM Control[J].Mechatronics,2003,13(4):332-350.