轉向節銑端面鉆中心孔復合機床設計*

李春燕 王 斌

(鹽城工學院機械優集學院,江蘇 鹽城224051)

轉向節是汽車轉向橋上的主要零件之一,支承并帶動前輪繞主銷轉動而使汽車轉向,承受多變沖擊載荷。首道工序加工以軸頸作為粗基準,加工端面和中心孔,后續軸頸加工均以中心孔作為精基準,滿足“基準統一”原則[1]。銑端面和鉆中心孔通常在兩臺獨立的機床上分別完成,或者在車床上先銑軸端端面定長鉆中心孔,然后調頭鉆另一端中心孔[2]。現有技術方案都是以毛坯面作為粗基準,工件重復定位裝夾,使得對中精度差,影響后續工序的加工質量,工作量大,自動化程度低。

為解決上述問題,利用組合機床多軸、多刀、多工序、多面或多工位同時加工的優勢,設計銑鉆復合機床,滿足加工要求,大幅提高生產效率。

1 轉向節的加工要求

被加工零件為左右轉向節(被加工部位形狀、尺寸一致),鍛件,毛坯重32 kg,材料42CrMo,熱處理硬度269~321HB,粗糙度6.3 μm。工序要求如圖1 所示,銑小軸頸端面,保持長度尺寸245.7 ±0.2 mm(加工余量:1. 7~8. 8 mm);鉆兩端中心孔A10/21.2GB145 -85,錐面深度尺寸9.7 mm,公差要求±0.05 mm,相當于IT9~IT10 級公差,其他尺寸為未注公差。

轉向節由支承軸頸和叉架兩部分組成,結構復雜不規則。本工序加工的難度在于銑鉆一次裝夾加工,小軸軸頸端面既是加工面又是定位面,叉架部分中心孔位于叉口內部,距離較小,工藝裝備受限。

2 總體解決方案

2.1 方案分析

現有的銑鉆專用機床主要針對軸類工件,結構簡單,精度要求低,設備大多沒有考慮排屑方便,自動化程度低,生產效率低。

文獻[3 -5]均設計了加工端面打中心孔的臥式雙面組合機床,分別用于普通軸、鐵路貨車用軸和汽車底盤直彎臂的加工,工件結構規則,長度不同,定位容易。文獻[6]將變頻器用于加工火車車軸的銑打機床上,減小了表面粗糙度值,延長了中心鉆使用壽命。文獻[7]對銑鉆軸類工件的機床做了較大改進,采用了斜導軌實現自動排屑,斜面較大,夾具適合簡單軸類工件。

根據圖1 所示轉向節零件的結構特點和加工要求,考慮生產效率、自動化、自動排屑等要求,在現有技術基礎上,設計一臺斜導軌銑端面鉆中心孔的復合機床,一次加工一個工件。

2.2 總體方案

斜導軌銑端面鉆中心孔復合機床如圖2 所示,包括機床工作示意圖和布局圖。底座1 含中間底座和側床身,中間底座上部為斜導軌,其上安裝移動工作臺6,夾具5 可在移動工作臺的帶動下沿斜面自下而上,完成定位夾緊、銑削和鉆削等加工內容,側床身自操作位按加工順序依次放置軸向定位裝置2、銑削裝置3和兩側鉆削裝置4,自動排屑裝置7 安裝在遠離操作位的位置,其中承裝切屑和冷卻液的箱體置于中間底座的空腔內。

2.3 加工示意圖的編制

通常,銑鉆雙工位采用復合式刀盤,即銑刀盤中空布置鉆頭,這種方法銑刀盤直徑需大于200 mm,而轉向節軸端直徑僅60 mm,且叉架部分空間受限,對機床拓展不利,因此考慮將鉆銑刀具分開,滿足雙工位的加工要求。工件為鍛打件,余量不均勻,選用進口重切削銑削刀具,單邊余量10~15 mm,刀具旋轉,工件移動,不留刀痕,保證工件表面質量。鉆孔采用高速鋼中心鉆,工件不動,鉆頭進給,一次性保證中心孔加工要求。銑鉆裝置由通用的銑削頭和鉆削頭改裝,選擇帶主軸氣密封的通用件,防止冷卻水進入主軸軸承,避免生銹,采用伺服控制,保證加工過程自動化。

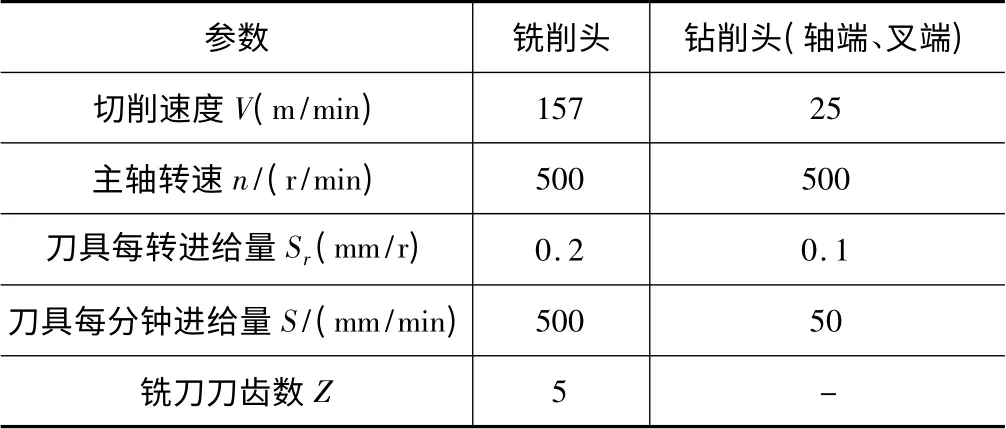

切削用量見表1。移動工作臺、軸端鉆削裝置和叉端鉆削裝置動作及行程如圖3 所示。

表1 切削用量

2.4 機床工作流程

按照加工示意圖上設定的工作臺、鉆削頭的動作循環,綜合各個部件的動作要求,制定機床工作流程,設計電氣動作循環圖(如圖4 所示),利用控制系統完成自動操作。

機械手上料后,工件放在初限位裝置上,軸向定位裝置的定位油缸伸出實現軸向定位,推靠油缸夾緊,然后利用夾具中的油缸帶動上下傳動軸運動,對工件進行徑向定位夾緊,之后,軸向定位裝置中的定位油缸和夾緊油缸退回,工件完成安裝。然后由工件在移動工作臺的帶動下,由起始位快進,至銑削位工進,完成銑平面,工件快進轉慢進到鉆孔位停止。兩端的鉆削頭同時啟動,經快進轉工進完成鉆孔。最后工件快退至原位,夾緊油缸松開,防護門打開,完成一次加工。

機床完成后實現單件工時1.5 min/件,機床生產率40 件/h,機床負荷率96%。

3 機床關鍵技術

3.1 斜導軌實現自動排屑

通常雙工位加工機床采用平導軌,操作距離大,易積屑,故將底座中的中間底座上端設計為斜面,且由周邊向內傾斜,其上安裝滑臺,帶動夾具和工件移動更換工位。滑臺采用伺服控制,滾珠絲杠傳動,重復定位精度達0.01 mm。在整機調試時,確定工件安裝位置作為零點,利用程序控制到達兩個工位。

切屑靠重力落下,沿預定軌道進入排屑裝置,工件材料為42CrMo,銑削為片狀切屑,鉆削為絲狀切屑,故選用鏈板傳動將切屑排出。冷卻排屑裝置包括箱體、輸送小車、安裝在箱體內的油水分離器、液位計和冷卻泵等。箱體放在中間底座空腔內,自然形成半封閉空間,保證切屑和冷卻液準確地隨鏈板進入自動排屑器。

考慮到斜面角度影響兩頭中心距,角度大,則距離近,銑削頭和鉆削頭安裝不方便,故設定斜面角度為20°,不需要配重,簡化了夾具結構,伺服電動機不帶鎖死,利用抱閘電動機定位,防止下滑。

3.2 夾具設計

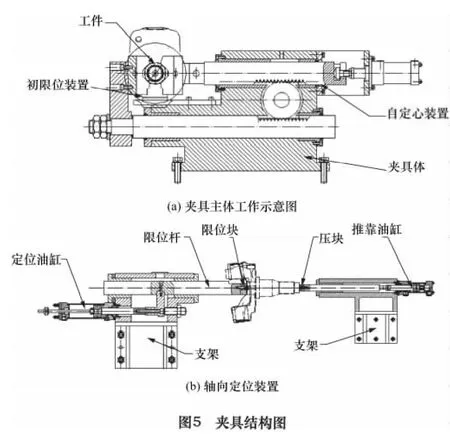

銑端面鉆中心孔為轉向節加工的首道工序,選取不加工的大端端面作為軸向尺寸的粗基準,小端軸頸作為徑向定位的粗基準。夾具結構如圖5 所示,包括初限位裝置、自定心裝置、軸向定位裝置和夾具體等。

轉向節結構既有回轉軸類,又有叉類,重心不穩,單獨采用軸作為定位夾緊基準時,叉部會引起偏心,故設計初限位裝置進行預定位,使工件初位置略低于最終位置。包括初兩個限位支架和兩個定位銷等。

為保證對心,采用最常見的雙短V 型塊的形式。如果將V 型塊豎直放置,位置固定,易與初限位裝置一起造成過定位。因此將V 型塊水平放置,且一端固定,另一端浮動,可繞銷軸做一定角度范圍的旋轉,既保證定位準確可靠,又可實現夾緊。自定心裝置的傳動部分采用一個齒輪和兩根帶齒條的圓柱,結構緊湊,離操作位置近,密封防塵,故障率低。

為解決軸端端面既是定位基準又是加工表面的難題,設計了獨立的軸向定位裝置,待夾具夾緊后,移出工作空間。叉部不加工面作為軸向定位基準,采用帶鎖死的定位油缸,安裝限位桿和限位塊。小端采用推靠油缸,與壓塊相連。兩個油缸配合動作,對工件進行軸向定位。

3.3 高速高效自動化

機床的電氣系統實現了工作臺動作、銑削鉆削加工的全流程自動化控制,可完成機床操作門的開關、工件的夾緊松開、夾具定位面的自動清理、工件切屑、切削液自動清理、切削冷卻系統和加工過程的聯動和工件夾緊自動檢測等自動控制。

數控系統采用FANUC-0i 系統,有手動和自動兩種操作模式,同時預留用于自動上、下料機器人的通訊接口,編制兩種模式下通信與控制的程序,實現聯動,機器人系統采用的是西門子S7 -317 -DP 型PLC 系統,Profibus 總線通信方式。系統具有中文操作界面的人機對話功能,彩色顯示器,配備手動脈沖發生器及三色警示燈。機床電氣系統具有可靠的聯鎖保護,故障報警,故障自診斷,系統急停的功能,安全可靠。

4 結語

銑端面鉆中心孔復合機床設計了適合具有復雜結構工件的夾具,定位準確,夾緊到位,工件在斜導軌上實現工序換位,配備先進工藝裝備和控制系統,全程自動化操作,切屑和冷卻液自動排出,工作效率高,使用效果良好,得到客戶的認可。該機床可通過簡單改裝,用于加工軸類工件,銑雙端面和鉆中心孔,擴展性好。

[1]鄭長秀.輕卡整體式轉向節機械加工工藝分析[C]. 戰略性新興產業與科技支撐.2012 年山東省科協學年會論文集,2012:185 -188.

[2]宋建武,楊麗.軸類零件中心孔加工專用機床設計[J].機床與液壓,2009(8):266 -267,237.

[3]孫國強,華國寧.具有自動讓刀功能的銑端面打中心孔機床[J].制造技術與機床,2007(7):133 -134.

[4]梁俊峰.銑車軸端面、鉆中心孔數控機床的設計[J].機械工人:冷加工,2005(2):59 -60.

[5]衛道柱,楊沁,桂貴生,等.雙面二工位銑鉆組合機床控制系統設計[J].組合機床與自動化加工技術,2012(11):57 -60.

[6]劉建林.一臺變頻器控制兩臺電動機在銑端面打中心孔機床上的應用[J].制造技術與機床,2009(7):57 -58.

[7]王可山.銑端面鉆中心孔機床的改進設計[J]. 制造技術與機床,2011(9):83 -85.