發動機連桿裂解加工技術綜述

汪建敏 萬 里 姜銀方 龍 坤 劉 振 趙 龑 程科升

(①江蘇大學材料科學與工程學院,江蘇 鎮江212013;②江蘇大學機械工程學院,江蘇 鎮江212013)

連桿的裂解加工技術是上世紀90 年代興起的新型連桿加工技術,它改變了傳統的連桿加工方法,具有明顯的經濟效益。目前連桿裂解技術已成為衡量一個國家發動機連桿制造水平的重要指標。

裂解加工技術的原理是根據材料的斷裂理論,預先在零件毛坯上人為加工特定的裂解槽,以形成應力集中源,再施加裂解外載使裂痕定向擴展,實現無屑斷裂,完成連桿體和連桿蓋結合面剖分加工。它無需再采用機械加工方法來磨削結合面,而是利用連桿斷裂面上自然的三維凹凸結構實現連桿體與連桿蓋的精確合裝。裂解技術具有傳統連桿加工方法無可比擬的優勢。利用裂解技術,可以減少機械加工工序60%左右,減少機床設備投資25%左右,減少刀具費用35%左右,節省能源40%左右[1]。但是現階段存在的主要缺陷是桿、蓋分離過程中有撕裂、掉渣、單邊裂解或裂不開、大頭孔變形及斷裂面扭曲變形等,因此連桿裂解技術還有待進一步的研究。

1 連桿裂解加工的工藝發展

連桿裂解技術在上世紀80 年代被提出,90 年代進入實際應用階段,在國外已有20 多年的發展歷史,其工藝主要包含以下過程:

(1)先在整體連桿毛坯的大頭孔內側開設缺口槽,形成初始應力集中源;

(2)通過在連桿大頭孔內施加正壓力,使裂紋沿預定斷裂面的脆性剖分,且保證斷面無塑性變形、斷面臺階、裂紋分叉等;

(3)利用斷裂面上自然的三維凹凸結構,實現剖分后的連桿體與連桿蓋之間的重新嚙合;

(4)以三維曲面結構作為定位基準,在斷裂面完全嚙合的條件下進行后續大頭孔精加工及上螺栓工序。

與傳統工藝相比,省去了連桿結合面的拉削和磨削,降低了螺栓孔的加工精度,簡化了加工工藝過程。

目前連桿裂解技術已成為國內外連桿加工技術的發展趨勢。在國外,該技術已在美國通用、福特和戴姆勒-克萊斯勒等公司,德國曼、寶馬、戴姆勒奔馳大眾等公司,日本本田、馬自達等企業成功運用及推廣;在國內,目前采用此技術生產連桿的企業依然有限,大部分生產線采用進口設備,一汽大眾、上海通用、上海大眾、四會實力等相繼引入了用于連桿裂解加工的生產線[2]。其中四會實力分別采用進口、國產、自制脹斷設備組建了5 條連桿生產線[3]。目前國內外對連桿裂解的關鍵技術研究主要集中在裂解材料、預制裂紋槽、裂解工藝上。對材料的研究主要集中在通過添加或改變材料的化學元素開發出高強度、低韌性、具有良好嚙合性能的裂解材料;通過研究預制裂紋槽的幾何參數、加工方法與裂解質量的關系尋求最佳的裂紋槽幾何參數和加工方法;對裂解加工的研究主要集中在裂解方式和裂解設備上。

2 連桿裂解工藝的關鍵因素

2.1 連桿裂解材料

裂解工藝要求在滿足連桿綜合力學性能的條件下,連桿鍛件在裂解過程中大頭孔不產生明顯的塑性變形,連桿體和蓋之間呈脆性斷裂;裂解后的斷裂面呈明顯的三維凹凸結構,便于后續組裝時蓋與體的嚙合。適用于發動機連桿的裂解材料要求有較高的強度、裂解過程要求適當的脆性,同時限制連桿材料的韌性指標。因此裂解工藝對材料的選擇有嚴格要求。目前常用的裂解材料主要有粉末冶金、高碳鋼、球墨鑄鐵[4]。

粉末冶金鍛造連桿產業快速成長的關鍵因素是1990 年前后研發并得到成功應用的斷裂剖分工藝,其優點在于粉末冶金材料具有良好的脆斷性,鍛造毛坯精度高,鍛造連桿在燒結時就可以預壓出裂紋槽,減少了預制裂紋槽工序,適合應用與斷裂剖分工藝。1992年BMW 公司在V8 發動機上應用斷裂剖分工藝制造出粉末冶金連桿。但是粉末冶金連桿制坯成本高,抗疲勞強度低于鍛鋼連桿,因此限制了粉末冶金材料的應用。

鍛鋼連桿尺寸精度高,組織結構和力學性能優異,目前用于連桿裂解的鋼一類是微合金非調質結構鋼,主要有38MnV(或40MnV)、S43CVS、S53CV - FS、SPLITASCO38 等非調質鋼,該類鋼主要是珠光體+鐵素體組成,疲勞壽命高。另一類主要是C70、C70S6,C70E3、SPLITASCO70D 等高碳非調質結構鋼。趙立新等人研究發現高碳鋼中C 含量高,增加了鋼的淬透性,增加Mn 含量可以提高鋼的切削性能,增加S 的含量,形成的MnS 降低了鋼的塑性,其中Mn 的含量至少是S 的3 倍。惠衛軍等人在C70S6 鋼的基礎上通過改變鋼中元素的比例開發出了一種適用于裂解加工的新鋼種,其成分如表1 所示[5]。S. Craig Bergsma 等[6]采用半固態成型技術制造的鋁合金連桿,通過合理調整鋁合金材料成分與熱處理工藝,使鋁合金連桿具有低延展性和良好的力學性能,裂解后連桿體、蓋能實現精確合裝。

球墨鑄鐵的低塑性和易脆斷性非常適合連桿的裂解加工,但是球墨鑄鐵的質量偏差和力學性能較差,限制了其應用。

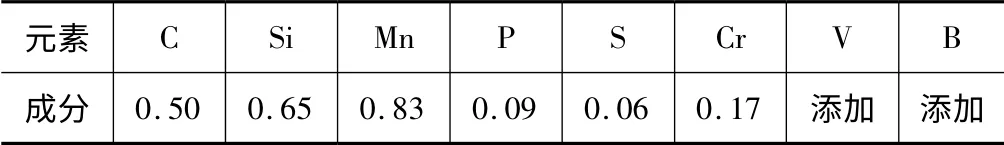

表1 新材料的化學成分(%)

2.2 裂解槽

裂解加工前,首先要在連桿大頭孔適當的位置開設裂解槽,以便在后續裂解過程中形成初始裂紋源。裂解槽的幾何參數、加工方法直接影響著裂解加工質量,因此目前對裂解槽的研究主要集中在裂解槽的幾何參數和加工方法上。

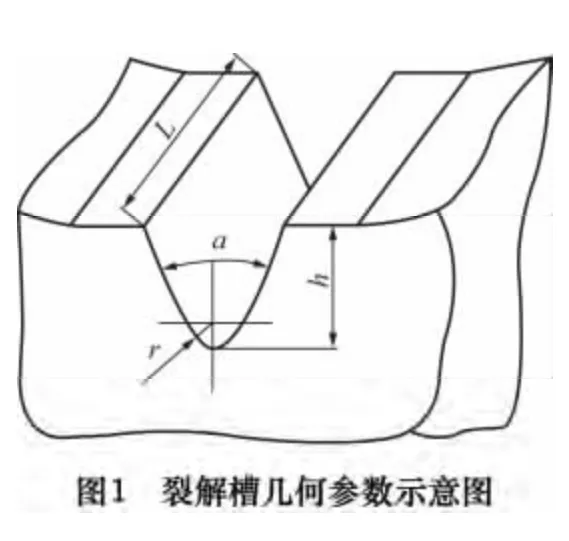

裂解槽的幾何參數主要包括張角a,曲率半徑r,槽深h,槽長l,如圖1 所示。研究發現裂解槽深度h對裂解力影響最大,隨著槽深增加,裂解力銳減,其次是張角a,而曲率半徑r影響最小,隨著槽深增加,裂解力銳減,當h≥1.0 mm 時裂解力減小緩慢,a≤45°時裂解力增大相對緩慢[7]。

目前裂解槽的加工方法主要有3 種:機械拉削、線切割、激光加工。機械拉削主要是通過刀具切割金屬形成裂解槽,其中裂解槽的最小張角a和曲率半徑r均與刀具幾何參數有關,比線切割和激光切割后的明顯要大,降低了應力集中系數,同時刀具磨損后要不斷更換刀具或修整刀具。與線切割相比,激光切割具有高速、高精度和高適應性等優點,切割后形成的裂解槽根部具有明顯的淬火效應,導致根部的屈服強度提高,KIC降低,更易實現脆性斷裂。因此激光加工更適合裂解槽的加工[8]。激光參數對裂解槽質量影響很大。

2.3 裂解加工

連桿裂解裝置設計時,要考慮到載荷的大小、方向、速度以及加載裝置的結構等因素,同時要考慮連桿蓋和體能精確嚙合。其設計必須要控制大頭孔的塑性變形、單邊斷裂及彎曲斷裂。合理的連桿裂解裝置是連桿裂解工藝成功的關鍵。目前連桿的裂解裝置主要有楔形塊式、液壓活塞直接推動式、水平力作用式。其中楔形塊式主要包括上壓入式、上拉式、下拉式3 種結構,其主要原理是利用楔形塊的運動帶動脹套運動,從而對連桿大頭施加脹斷力,實現蓋和體的分離。日本本田、日本豐田、德國ALFING 公司以及國內一汽大眾等均采用楔形塊式裂解裝置。液壓活塞直接推動式取消了楔形塊,液壓油缸和活塞產生的力直接作用在脹套上,從而對連桿大頭施加脹斷力,實現蓋和體的分離。德國寶馬,美國GIDDINGS&LEWIS 等均采用此類裂解設備。水平力作用式利用滑塊進入脹套,滑塊運動作用在脹套上,從而對連桿大頭施加脹斷力,實現蓋和體的分離。美國福特、德國ALFING 公司等均采用此類裂解設備[9]。在國內吉林大學率先研究和制造了用于裂解加工的裝置。

3 雙金屬鑄造裂解連桿毛坯的新方法簡介

隨著汽車產業的不斷發展,汽車發動機除了需要滿足一定的力學性能和較高的燃油經濟性外,還要求具有質量輕,體積小,結構緊湊等特點。為適應輕量化要求,鋁合金連桿已被廣泛采用。目前用于制造連桿的鋁合金材料具有較高的延展性,無法直接應用于裂解技術。目前常用的裂解材料種類有限,極大地限制了裂解技術的發展。

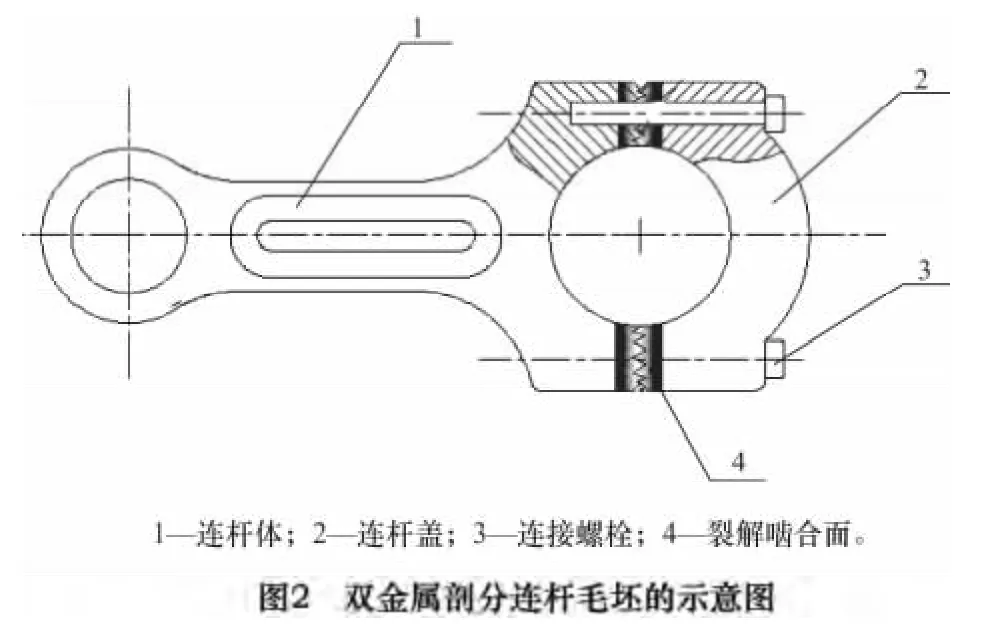

江蘇大學姜銀方教授帶領的團隊率先提出一種采用雙金屬制造剖分類零件的新工藝。其設計思路是鑄造連桿毛坯預先設置裂解層,連桿主體部分采用綜合性能較好的鋁合金材料,裂解層采用脆性材料,通過復合技術使兩種材料實現冶金結合形成雙金屬鑄坯,然后在裂解層內實施裂解工藝,在使零件裂解時沿預置界面脆斷剖分。其原理圖如圖2 所示。

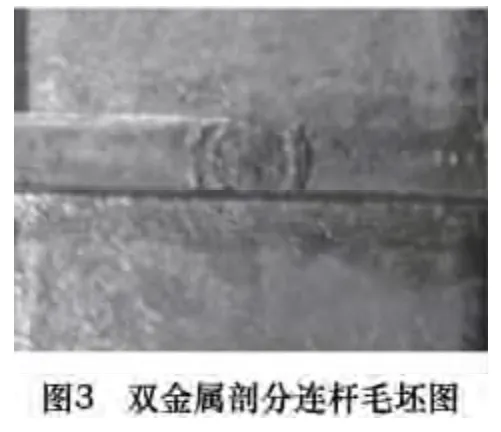

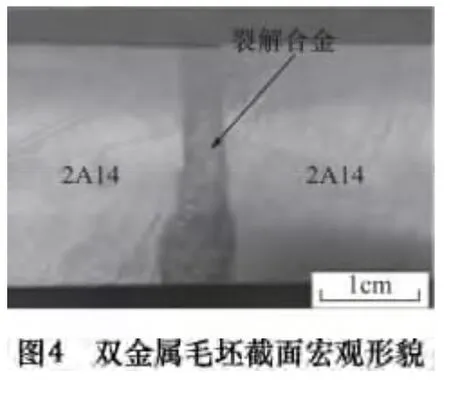

江蘇大學姜銀方教授團隊設計的連桿主體材料采用2A14 鋁合金,裂解區材料采用A390 鋁合金,通過控制復合鑄造工藝參數使兩種材料實現了冶金結合。鑄造毛坯如圖3 所示,其截面宏觀形貌如圖4 所示。

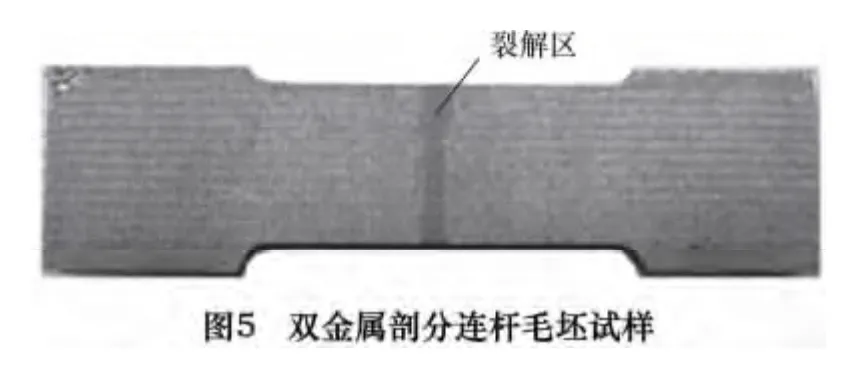

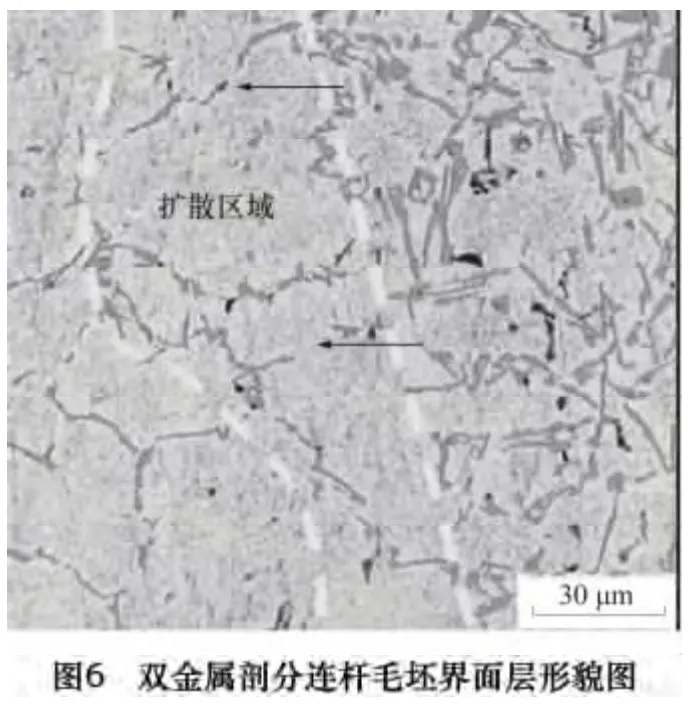

把毛坯切割成如圖5 所示的試樣,通過適當的熱處理后,其微觀組織如圖6 所示,具有明顯的擴散層。對兩種材料接觸區域進行硬度和成分分析,結果顯示過渡層的硬度呈緩慢過渡的分布特征,復合鑄坯在界面兩側的元素分布呈梯度分布,說明兩種金屬之間實現了良好的冶金結合。

鑄坯試樣上開設裂解槽進行裂解試驗,裂紋從裂解槽位置起裂,對斷口分析,發現呈明顯的脆性斷裂特征,滿足裂解加工工藝要求。

4 發展趨勢

發動機連桿裂解技術具有傳統連桿加工技術無法比擬的優勢,已經進入大規模生產階段,但是目前連桿的裂解技術受裂解材料、裂解工藝、裂解裝置等因素的影響,裂解過程中依然存在著撕裂、掉渣、單邊裂解或裂不開、大頭孔變形及斷裂面扭曲變形等缺陷。因此裂解技術還有待進一步的研究。后續的研究主要集中在以下幾個方面:

(1)通過改變材料中化學元素的含量、材料的冶煉、鍛造工藝、熱處理工藝等過程不斷探索開發出低韌性,高強度的裂解用材料。

(2)雙金屬鑄造裂解連桿毛坯技術剛剛起步,其工藝過程包括毛坯鑄造工藝、熱處理工藝、鍛造工藝及裂解工藝等有待進一步研究。有待進一步研究如何把雙金屬鑄造裂解連桿毛坯工藝應用于更多力學性能優良的輕質合金上,如鋁合金、鈦合金等。

(3)研究如何把現有的先進的力加載方式如充液拉伸、電磁驅動式拉伸等應用于連桿的裂解過程,研究制造出穩定性高的裂解設備。

(4)與計算機仿真技術相結合,開發出連桿裂解工藝專用仿真軟件,通過模擬初步確定裂解工藝參數,實踐過程中不斷調整,最終確定最佳的工藝參數,提高效率,節約成本。

[1]谷諍巍.發動機連桿裂解加工工藝[J].新技術新工藝,2003(7):14-15.

[2]王彥菊.發動機連桿裂解過程數值模擬及裂解參量[D].吉林:吉林大學,2009.

[3]李澤軍.發動機連桿裂解加工的新技術[J].今日科苑,2009(6):35-38.

[4]張志強,楊慎華,寇淑清.發動機連桿裂解材料[J]. 新技術新工藝,2005(6):63 -65.

[5]惠衛軍,劉智雄,張英建.一種新型脹斷連桿用中碳非調質鋼[J].鋼鐵,2012(1):69 -73.

[6]Martino Gerald,Pleasant Mt,Machined PA. Titanium connecting rod and process. USPTO,US20110214529A1[P]. 2011 -09 -08.

[7]寇淑清,楊慎華,趙慶華.發動機連桿裂解加工初始裂紋槽幾何參數研究[J].哈爾濱工業大學學報,2007(9):1487 -1490.

[8]張志強,鄭祺峰,趙勇.預制裂紋槽加工方法對連桿裂解加工質量的影響規律[J].內燃機工程,2008(5):80 -84.

[9]謝冰冰.連桿脹斷夾具結構強度分析及幾何參數影響[D]. 吉林:吉林大學,2010.