磁分離-板框脫水組合工藝處理煉油廠“三泥”

吳巍回軍李寶忠趙景霞黃飛李麗杰

(1.中國石油化工股份有限公司撫順石油化工研究院;2.中國石油撫順石化公司研究院合成樹脂研究所;3.中國石油撫順石化公司合成洗滌劑廠)

磁分離-板框脫水組合工藝處理煉油廠“三泥”

吳巍1回軍1李寶忠1趙景霞1黃飛2李麗杰3

(1.中國石油化工股份有限公司撫順石油化工研究院;2.中國石油撫順石化公司研究院合成樹脂研究所;3.中國石油撫順石化公司合成洗滌劑廠)

通過“磁分離-板框脫水”工藝進行污泥處理試驗,研究了磁分離機處理煉油廠“三泥”的效果。結果表明:經磁分離機處理后的污泥再經板框壓濾,含水率降至60%,脫水后的污泥加入固化劑干化。該工藝產生的濾液清澈,泥水分離速度快,石油類和COD去除率高,且工藝簡單,占地小、投資少,運行維護簡便,處理效率高。

磁分離;板框壓濾;三泥;脫水;高濃度廢水

0 引 言

煉油廠廢水處理過程產生的池底泥、浮渣及剩余活性污泥統稱為煉油廠“三泥”[1]。其中,池底泥含有大量的油、泥渣、灰土、水和其它雜質;浮渣來自氣浮池或破穩池,含有較多的油類和化學藥劑,并含有大量氣泡;剩余活性污泥由細菌、微生物和一些纖維狀雜質及無機灰分構成,結構松散[2]。煉油廠“三泥”的性質因污水中污染物的種類、污水處理工藝和投加藥劑的不同而異,組成十分復雜[3-4],如不采取適當措施處理,將對動植物、人類以及環境造成極大的危害[5-6]。磁分離技術是近年來開始應用的高濃度污泥處理技術。該技術主要特點是在磁粉的作用下快速分離固體物,停留時間短,固液分離效果好,為污泥后續處理處置奠定良好的基礎[7-8]。同時,該技術操作簡單,易于維護,占地小,耗電小,投資少。若將磁粉回收,運行費用將大大降低,是污水和污泥處理的新方向[9-10]。

以某煉油廠污水處理廠“三泥”為原料,采用磁分離-板框脫水的組合工藝進行試驗,將“三泥”加水稀釋攪拌后通過磁分離機處理,再將處理后的污泥通過板框壓濾脫水,脫水后濾餅加入固化劑干化。文章主要考察磁分離機對污泥脫水的效果及對污泥處理中同步產生污水的處理效果。

1 試 驗

1.1 磁分離機工作原理

泥水混合物進入磁分離凈水機內的反應器,在反應器中投加絮凝劑、混凝劑、磁助劑和少量氫氧化鈉溶液,泥水混合物迅速發生絮凝反應,形成絮凝體。絮凝體被轉動的磁盤快速吸附,達到固液分離。液相(污水)中的石油類含量大幅度下降、懸浮物被去除、色度大幅度降低,水質變清。固相密實緊湊,有利于進一步脫水。

1.2 原料、試劑和儀器

原料:某煉油廠污水處理廠油泥罐內油泥、浮渣及剩余活性污泥。

試劑:ZBH-1混凝劑、聚丙烯酰胺958S、磁助劑、廠內廢堿。

儀器:上海錦禮JL-FMS磁分離凈水機、JL-YLJ板框壓濾機、1 m3配藥桶、污泥攪拌池、污泥泵。

1.3 試驗方法

首先在污泥攪拌池中引入隔油池出水,將“三泥”進行稀釋攪拌,稀釋后的泥水混合物進入磁分離凈水機內反應并固液分離。磁分離處理后的清水通過分離器的清水槽排出,固相(污泥)則通過泵抽入壓濾機進一步壓濾,壓濾出來的清水與磁分離機出水匯集在一起進入生化系統,濾餅加入固化劑干化。

分析項目:①進料泥水混合物:p H、石油類、COD、氨氮。②磁分離凈水機排出液:p H、石油類、COD、氨氮。③板框壓濾機泥餅:含油率、含水率、含固率。④板框壓濾機濾液:p H、石油類、COD、氨氮。

分析方法:COD采用GB 11914—1989《水質化學需氧量的測定重鉻酸鹽法》;石油類采用HJ 637—2012《水質石油類和動植物油類的測定紅外分光光度法》;氨氮采用HJ 537—2009《水質氨氮的測定蒸餾-中和滴定法》;p H采用電極法。試驗所有分析數據均由該煉油廠監測站分析得出。

2 結果與討論

采用磁分離機和板框壓濾機組合工藝對某煉油廠污水處理廠產生的儲罐油泥、浮渣及剩余活性污泥分別進行磁分離處理和壓濾脫水處理,磁分離試驗結果見表1~表3。

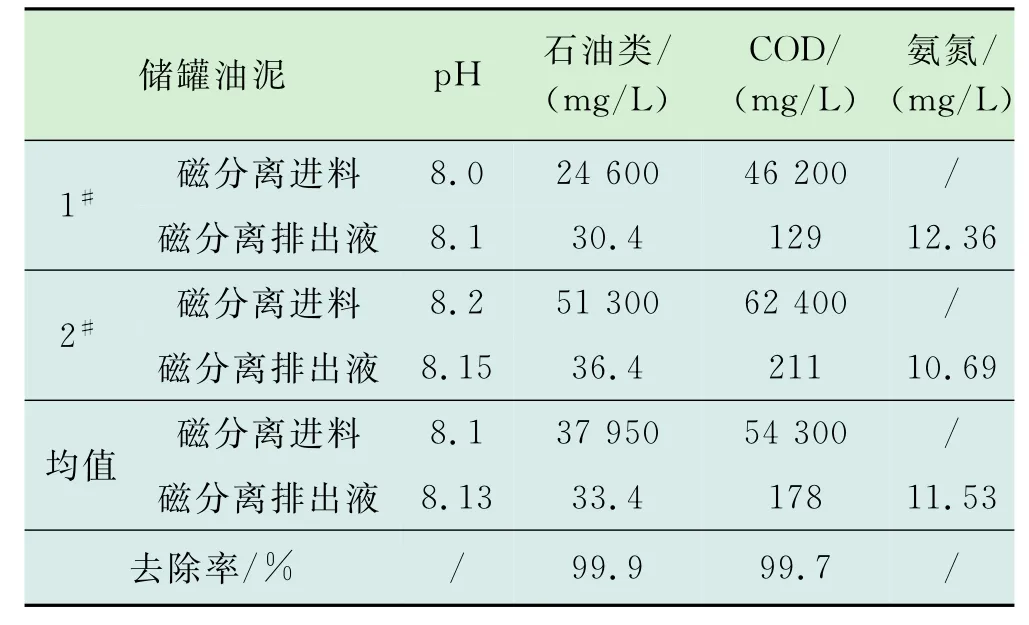

表1 磁分離處理儲罐油泥試驗結果

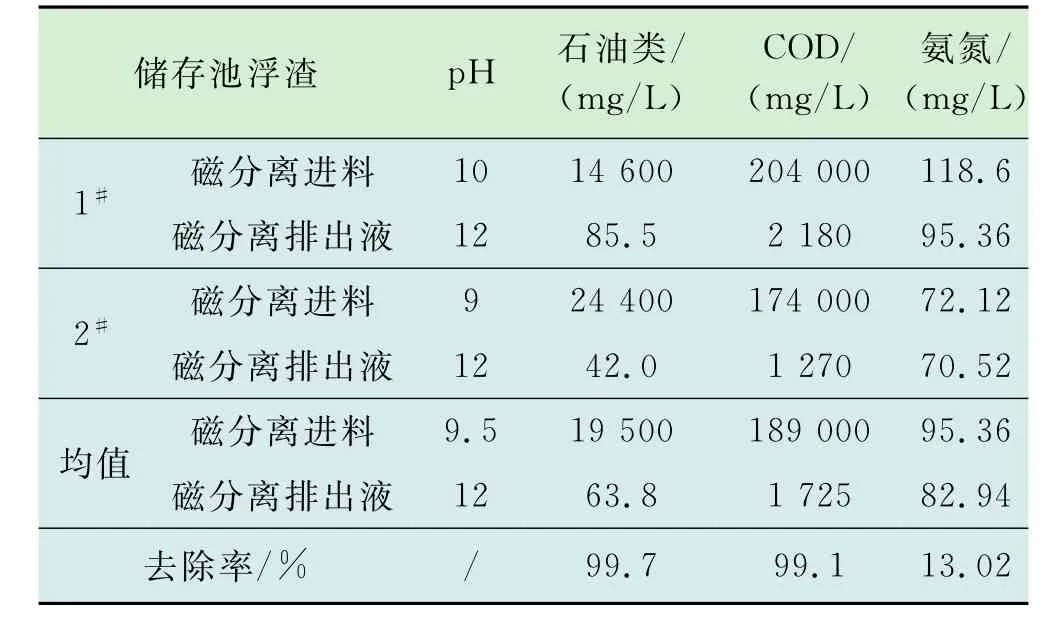

表2 磁分離處理浮渣試驗結果

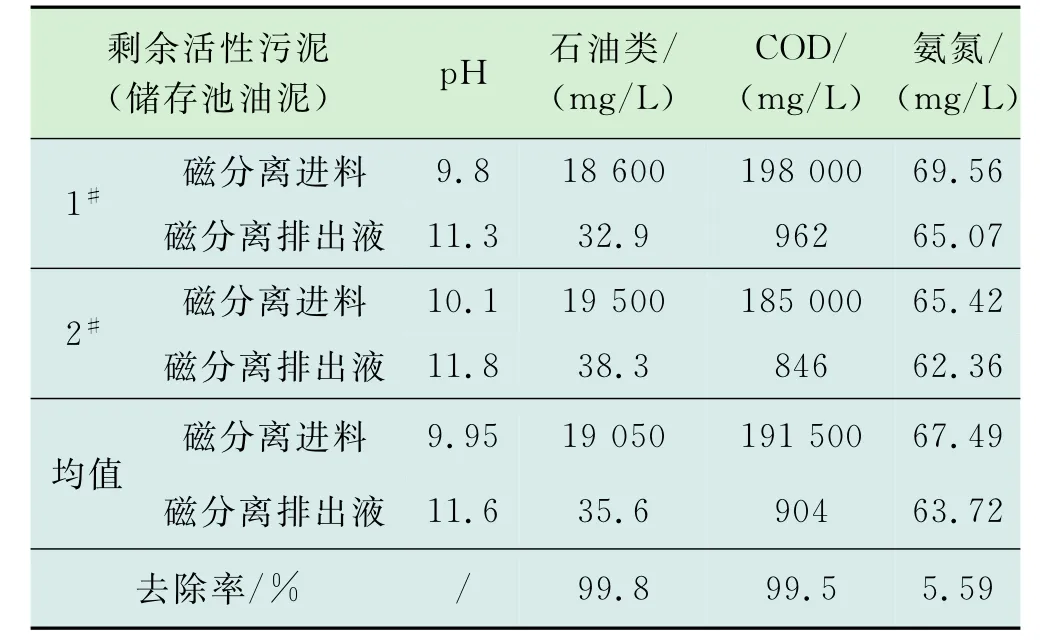

表3 磁分離處理剩余活性污泥試驗結果

由表1可知,處理油泥罐的泥水混合物,進料的石油類平均為37 950 mg/L,COD平均為54 300 mg/L。經磁分離凈水機處理后濾液石油類平均為33.4 mg/L,降低了99.9%;COD平均為178 mg/L,降低了99.7%,石油類和COD顯著減少。

由表2可知,處理浮渣的泥水混合物時,進料的石油類平均為19 500 mg/L,COD平均為189 000 mg/L,氨氮平均為95.36 mg/L。經磁分離凈水機處理后濾液石油類平均為63.8 mg/L,降低了99.7%;COD平均為1 725 mg/L,降低了99.1%;氨氮平均為82.94 mg/L,降低了13.02%。石油類和COD顯著減少,氨氮含量處理前后變化不顯著。

由表3可知,處理剩余活性污泥的泥水混合物石油類平均為19 050 mg/L,COD平均為191 500 mg/L,氨氮平均為67.49 mg/L。經磁分離凈水機處理后濾液石油類平均為35.6 mg/L,降低99.8%;COD平均為904 mg/L,降低了99.5%;氨氮平均為63.72 mg/L,降低5.59%。石油類和COD顯著減少,氨氮含量處理前后變化不顯著。

對磁分離產生的泥餅進行板框壓濾脫水,結果如表4、表5所示。

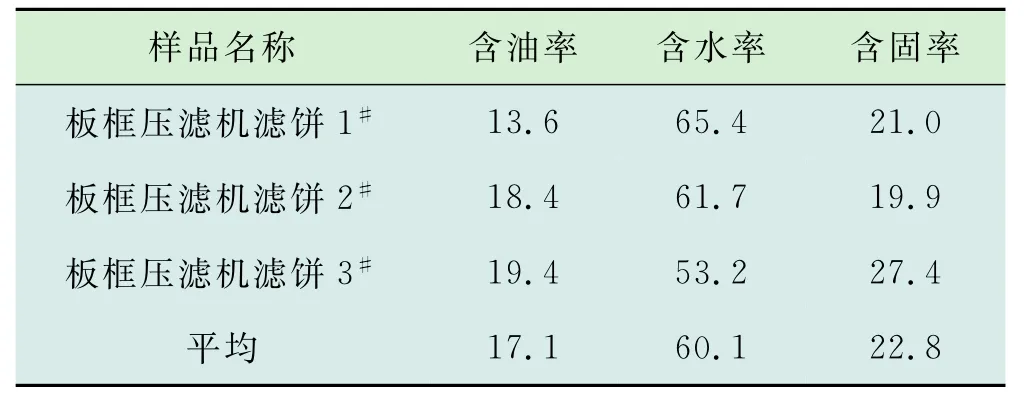

表4 濾餅物性指標分析結果 %

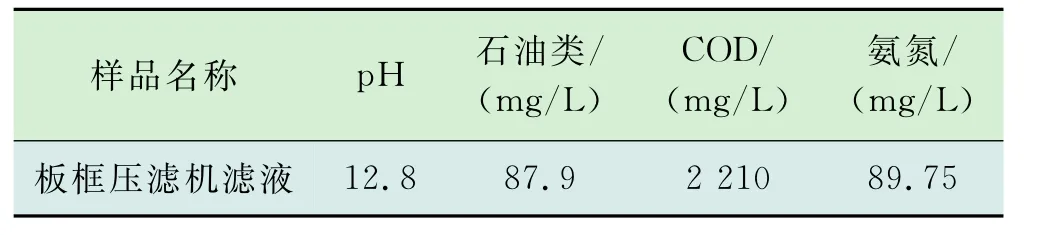

表5 板框壓濾機濾液指標分析結果

經磁分離后的污泥進入板框壓濾機得到的濾餅含水率達到60%左右,較直接板框壓濾含水率大大降低。板框壓濾機濾液COD平均為2 210 mg/L,減少了95.9%以上。

濾液與磁分離排出液混合后可直接進入污水處理廠生化處理單元。經磁分離-板框脫水后的污泥加入固化劑干化。

3 結 論

本次試驗原料為某煉油廠污水處理廠剩余活性污泥、浮渣、油泥儲罐中的油泥,采用磁分離-板框脫水組合處理方法對各物料進行逐一試驗。試驗結果表明,采用磁分離-板框脫水工藝對“三泥”有較好的處理效果。

在試驗過程中,磁分離凈水機在脫水過程中產生的濾液清澈,泥水分離速度快,石油類和COD均大幅下降,降低99%以上。板框壓濾機濾液水質得到較大改善,COD平均為2 210 mg/L,降低95.9%以上。板框壓濾機濾液與磁分離排出液混合后可直接進入污水處理廠生化處理單元。

經磁分離機處理后的固體物再經壓濾脫水后,含水率降低至60%左右,比直接板框壓濾含水率大大降低,脫出水后的污泥加入固化劑干化。

該磁分離-板框脫水“三泥”處理工藝效果顯著,工藝路線簡單,設備占地小、投資少,易于維護。在處理“三泥”的同時將其間產生的污水同步處理。

[1] 回軍,趙景霞,王有華,等.煉油廠“三泥”處理技術研究[J].石油化工環境保護,2003,26(2):54-57.

[2] 袁培珠.石化企業“三泥”處理和綜合利用[J].石油化工安全環保技術,2013,29(2):48-51.

[3] 任恒昌,龔亞軍,段秀利.燃煤鍋爐摻燒煉化干化“三泥”試驗研究[J].石油化工設備,2011,40(4):8-13.

[4] 于海燕,閆光緒,郭紹輝.油田含油污泥處理技術[J].化工進展,2007,26(7):1007-1011.

[5] 暢顯濤,葉正芳,高峰,等.用含固定化微生物的曝氣生物濾池處理煉油廠高濃度廢水[J].化工環保,2010,30(6):516-519.

[6] 王旭,張一楠.煉油廠“三泥”處理新技術研究進展[J].石油化工安全環保技術,2012,28(1):50-52.

[7] 吳克宏,都的箭,唐志堅,等.磁分離技術在水處理中的物理作用分析[J].給水排水,2001,27(9):27-30.

[8] 陳秋芳,農文貴,崔巍.磁技術在污廢水處理中的作用機理及應用[J].環境科學與管理,2012,37(8):110-114.

[9] 韓虹,陳文松,韋朝海.印染廢水處理的磁混凝-高梯度磁分離協同作用[J].環境工程學報,2007,1(1):64-67.

[10]孫鴻燕,史少欣,王平宇.幾種復合磁絮凝劑在餐飲廢水處理中的應用[J].工業水處理,2006,26(8):55-58.

1005-3158(2014)03-0014-03

2013-09-17)

(編輯 王蕊)

10.3969/j.issn.1005-3158.2014.03.006

吳巍,2010年畢業于遼寧石油化工大學環境工程專業,碩士,現在中國石油化工股份有限公司撫順石油化工研究院從事環境污染治理技術研發工作。通信地址:遼寧省撫順市望花區丹東路東段31#,113001