航空燃氣渦輪發動機 強度設計問題與挑戰

古遠興

航空燃氣渦輪發動機(以下簡稱發動機)是一個集高溫、高速、高壓及復雜振動環境于一身的旋轉機械產品。如何使一個工作于如此苛刻環境下的高速旋轉機械在保證高的可靠性、安全性、經濟性、舒適性(低噪聲與低振動)以及長壽命的同時,還要具有優良的結構效率?答案是必需依賴于航空燃氣渦輪發動機強度設計技術。

發動機強度設計技術包括:1)定量描述發動機整機及其零組件在使用環境及載荷作用下結構變形、動力響應以及疲勞、蠕變、氧化腐蝕、塑性變形、斷裂及沖擊等損傷行為的理論和方法;2)考慮發動機使用環境、載荷、結構及材料工藝特性及其分散性,在發動機研制和使用的全壽命周期內,賦予發動機結構預期安全性、耐久性和可靠性的設計理論、方法和技術;3)為提高工程設計分析效率所需的發動機強度設計理論、方法和技術。

發動機強度設計技術涉及面廣,從整機載荷、整機剛性以及整機振動,到零件的靜強度、變形與剛性、穩定性、振動以及壽命,都是發動機強度設計技術必需參與的領域。

因而,作為機械強度設計的一個分支,發動機強度設計是一個費時、耗錢的系統工程,其設計準確性需要大量的、不斷提高的設計實踐和產品應用作為基礎。因此,發動機強度設計技術的成熟與發展與氣動、熱力學科的發展相比,就更為艱辛漫長。

此外,如陶瓷復合材料、纖維增強復合材料等新材料,以及增材制造技術、激光表面強化以及激光修復技術等新工藝在航空燃氣渦輪發動機上的應用,又給強度工程師帶來了新的技術挑戰。

材料、工藝對強度設計的影響與制約

強度設計技術的核心是對結構在使用環境及載荷作用下的反應客觀的認識和準確的預測。用于制造特定結構的材料以及工藝過程直接決定了在特定環境下、在給定載荷作用下特定結構的機械性能,也就決定了特定結構從變形、振動、損傷到機械性能衰退等各種對環境及載荷的反應。當一個零組件完成制造并裝配到發動機上后,隨使用時間增長其機械性能不斷下降,因此,強度設計離不開對材料各種特性的掌握。

設計用材料性能數據對強度設計的影響與制約

設計用材料性能數據是發動機結構分析與強度設計的基礎,沒有設計用材料性能數據,結構分析與強度設計便成為空中樓閣。因此,設計用材料性能數據的系統性、完整性、可靠性在一定程度上反映了發動機結構分析與強度設計的基礎有多扎實、實踐的深度有多深、實踐的廣度有多寬,并在一定程度上反映了結構分析與強度設計的工程實踐水平。

發動機結構分析與強度設計需要代表真實構件特定部位機械性能的、具有一定置信度、可靠度的設計用材料性能數據。它需要包括基本物理性能,也要包括短時力學性能數據,不僅要包括不同材料工藝狀態、不同部位(典型如輪盤輪緣、輻板、輪心)、不同方向(典型如單晶、定向結晶)、典型溫度范圍、典型應力/應變/應變比的低循環疲勞性能,還要包括不同溫度、不同工藝狀態(包括表面狀態)、不同部位、不同應力集中部位高周疲勞性能,對于高溫合金,還需要不同溫度、不同應力、不同持續時間下的持久性能、蠕變性能、熱-機疲勞性能等性能數據。

作為機械產品的航空燃氣渦輪發動機,其結構強度設計是一個逐步積累、提升的過程,這也反映在設計用性能數據的逐步積累、提升上。這些設計用性能數據的測量代價大,周期長,在應用新材料、新工藝時,設計用性能數據的測試可能和材料、工藝的研制過程及應用研究與驗證同步開展,則設計用材料性能數據的缺乏問題更為突出。設計用材料性能數據不僅要全面、完整、可靠,而且還要有效地管理起來并方便用戶使用,以及新的數據的積累和有機融入已有測量數據(庫)中。

要開展民用航空動力裝置設計,設計用材料性能數據是否符合要求是一個能否取得適航證必需邁過的第一道坎。

工藝過程控制及制造符合性對強度設計的影響

如何從設計角度控制原材料、冶煉、鍛鑄過程、熱處理、焊接、機械加工、表面處理以及裝配過程,直接決定了構件及裝配成形后的發動機的內在性能以及性能質量的一致性、分散性。它直接影響著結構分析和強度設計的基本假設、對構件/發動機的強度設計裕度的設置、對構件/發動機的結構驗證狀態的確定等等。因此,從設計角度需要認識:1)哪些環節、哪些參數是需要設計控制的?2)這些辨識出來的需要控制的環節、參數對結構特性的影響程度?3)如何控制并確認制造的符合性?4)設計用數據、方法是否準確地反映了影響構件/發動機的制造主要環節、參數?5)過程控制的代價是否可以接受?

如果制造過程不能得到有效的控制,強度設計時的假設就與構件/發動機硬件狀態不符,設計結果也就不能代表真實狀態,意想不到的構件失效就可能發生。

使用載荷及環境

如果說材料以及形成構件/發動機的整個過程賦予了構件/發動機硬件基本性能,它是否能夠在你期望的情況下可靠地工作,還決定另一個重要因素:使用載荷及環境。

使用載荷及環境是發動機硬件的實際服役環境及服役中承受的工作載荷。就使用環境而言,在海洋環境中使用的發動機,其零件易受到海洋腐蝕環境的影響,在沙漠環境使用的直升機用發動機,易于受到沙礫的沖蝕影響;就飛機用途而言,制空戰斗機用發動機、對地攻擊戰斗轟炸機用發動機、高空偵察機用發動機和運輸機用發動機,由于其使用特點不同,發動機的大狀態工作時間所占比例、轉速循環歷程差異也大。

設計用法

為了使設計的發動機滿足預期要求,在發動機設計初期,就必需首先確定設計的發動機預計的用法和使用環境,習慣稱為設計用法。設計用法包括飛機的任務及任務混頻、用法參數、工作包線、外部作用力(機動載荷)、大氣環境條件、飛機引氣/功率提取、發動機性能衰退后的用法等等。

設計用法確定得越詳細、與最終使用越接近,發動機的強度設計假設中關于使用環境與載荷越接近真實情況,付出的結構重量、制造成本、開發成本以及使用成本才可能與預期最接近。因此,發動機設計中必需首先面對的強度設計問題就是確定什么樣的設計用法。

設計用法僅提供發動機整機的用法要求,從安全性角度考慮,對于發動機的安全性關鍵零組件,還需確定其設計限制載荷和極限載荷,以便在付出的代價可接受的情況下保證足夠的安全性。對于安全性關鍵件,考慮什么樣的限制載荷和極限載荷,不同應用環境要求不同,隨著對問題的認識深入和技術的發展,其要求也會有變化。

因此,這些設計用法和能力要求是隨著設計實踐的積累不斷變化的,不能也不會一成不變。

構件工作載荷的確定制約強度設計的精度及可靠性

除了從提供推力/功率和其他能量需求的航空動力裝置角度需要明確其設計用法以外,為了設計出可靠、安全的發動機,還必須準確掌握發動機特定構件在發動機環境下的工作載荷。

特定構件在發動機環境下的工作載荷主要包括轉動引起的離心載荷、氣動載荷、溫度載荷、流體/旋轉機械激振載荷、外部沖擊載荷、相鄰構件傳遞的機械載荷等。由于轉速測量成熟、精度高,轉速控制精度也高,因此轉速引起的離心載荷在設計中把握較好。作為流體機械,葉片表面的氣動載荷受到測試手段的約束其準確分布往往不得而知,目前設計中更多采用CFD預測結果,這對葉片的強度設計帶來不可忽視的影響。葉片以及發動機中與氣流直接接觸的薄壁構件,工作中還有一類重要的載荷是由于旋轉和流場的非定常特性產生的流體交變載荷和機械旋轉引起的機械交變載荷,這種交變載荷如果頻率與結構固有頻率吻合,便可能產生共振響應,或者導致結構出現氣彈不穩定,引發結構失效。因此,如何準確地預測作用在葉片及其他薄壁構件上的交變激振力的分布及大小,是進行構件抗高周疲勞設計的核心問題。在對轉渦輪設計中,葉片流體激振力的準確預計是其設計成功與否的關鍵。軸承設計、傳動齒輪設計中,機械交變載荷大小及其分布特性仍然是設計關注的焦點之一。

作為高溫旋轉機械的典型零件——復雜冷卻葉片不僅承受了高溫,同時還承受了大的溫度梯度和快速的溫度變化,由此產生了不可忽視的熱應力。熱應力的準確預計需要準確的構件空間溫度分布和隨時間的變化,準確的溫度預計又與特別是過渡態的空氣系統預計密切相關,過渡態的空氣系統預計不僅與主流通道的氣動熱力參數準確與否密切相關,還與結構在氣動、機械及熱載荷作用下以及構件不可忽視的制造偏差等造成的空氣系統間隙及間隙變化密切相關。由此可見高溫構件的溫度載荷確定的復雜性。構件的高溫載荷確定的準確與否,直接制約了高溫構件的強度設計水平。

上述這些載荷的準確確定,都離不開試驗,試驗中的氣動、熱、機械參數測量,大部分就是為了準確獲取構件的工作環境及載荷條件。

對于長壽命發動機或者在腐蝕環境中工作的構件,大氣腐蝕或燃氣腐蝕條件也需要準確掌握。

在發動機強度設計中,一個容易被忽視的環境因素是阻尼環境。由于發動機葉片及薄壁結構容易出現高周疲勞,要準確地預計構件的振動響應,除了需要準確預計激振力外,還需要對構件的阻尼有準確的預測。典型如整機振動響應分析中,由于靜子結構件有較多的連接結構,其結構阻尼較大,支點如果采用了有效的阻尼器,其阻尼也較大,但是轉子在做宏觀渦動運動時,其結構阻尼就較小,這些都對整機振動響應影響較大。另外,整體葉盤的結構阻尼低,振動響應往往較大。比如某整體鑄造渦輪葉盤,由于其結構阻尼低,其振動響應峰值尖,峰值響應大,這是其固有特性,如果設計初期對此認識不足,就容易引起強度設計問題。

強度設計分析技術

考慮發動機使用環境、載荷、結構及材料工藝特性及其分散性,在發動機研制和使用的全壽命周期內,賦予發動機結構預期安全性、耐久性和可靠性的設計理論、方法和技術,是發動機強度設計分析的核心。它建立在準確、系統、全面反映實際構件狀態的設計用性能數據基礎上,也建立在準確的發動機及其構件使用環境及載荷基礎上,通過強度設計分析方法技術把部件性能、發動機使用環境及載荷、發動機及構件試驗驗證等有機結合成為完整的強度設計系統工作。

隨著新材料、新工藝及新結構的應用,構件在環境和使用載荷作用下的損傷行為的深入認識,強度設計分析技術也會不斷深化、發展。

新材料新工藝新結構的強度設計技術

發動機為了追求高的熱效率、部件效率和結構效率,耐高溫、高比剛度、高比強度的材料不斷用于發動機設計實踐。現在開始使用、未來將成為發動機中主體的新材料包括:耐高溫樹脂基復合材料、金屬基復合材料、碳纖維增強陶瓷基復合材料、碳碳復合材料、鈦鋁金屬間化合物、新一代單晶、新一代粉末冶金材料、TBC涂層、智能材料等等。這些新材料用于發動機構件必然涉及如何可靠、高效地使用這些新材料的問題。這些材料的變形行為、損傷失效行為、構件性能表征與評價、構件的結構分析方法及強度評估方法與準則、構件制作過程對構件的性能影響等,都必須在用于發動機之前予以解決,并通過試樣、模擬構件、全尺寸構件的試驗予以驗證。解決這些問題的過程也促進了強度設計技術的進步。

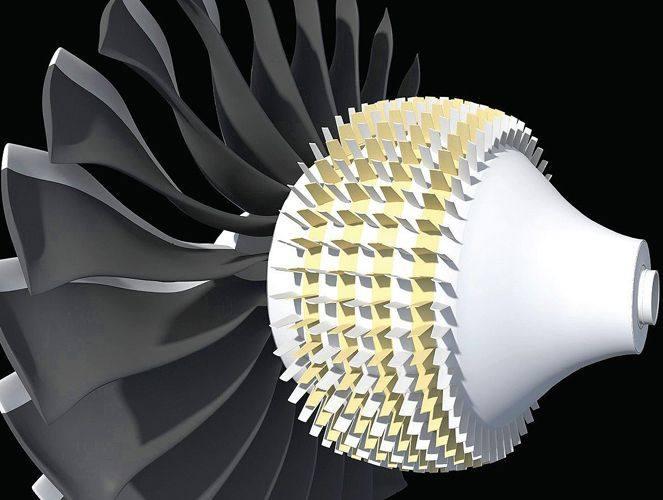

整體葉盤、整體葉環、異種金屬焊接結構、骨架結構、復雜冷卻結構、增材制造等新結構、新工藝的應用,也給強度設計分析技術帶來了挑戰。整體葉盤、整體葉環的應用,就需要我們考慮是否需要采用新的阻尼減振技術,也需要我們考慮為了使葉盤高周疲勞概率降低到可以接受的程度,應該如何控制葉片的穩態應力水平,為了給修復提供可操作余地,輪緣結構應該如何控制,與盤、片分離結構相比,葉身前后緣是否有必要加強等。異種金屬材料焊接結構的正確應用,也需要通過各種分析和試驗手段明確焊接結構在發動機各種使用環境和載荷下的損傷失效行為,并建立相應的結構強度設計準則。

發動機結構強度設計技術的發展不僅受到新材料、新結構、新工藝的推動。受到設計分析效率、設計分析對精度的需求驅使,強度設計分析方法自身也在不斷創新、完善與提高。

概率設計方法應用

作為機械產品,航空發動機整機及其構件也存在機械性能分散,幾何尺寸分散,內在缺陷分散,構件之間相互作用具有分散特性,特定發動機/構件在使用載荷、維護上也具有分散性,這些分散特性,決定了發動機及其構件的強度、動力特性、變形、壽命等具有明顯的分散特性。一個典型的例子是在相同試驗載荷條件下,采用同一套圖紙制造的輪盤的低循環疲勞試驗最長壽命與最短壽命之比可達4倍,對于粉末盤更大。除了構件自身的不確定性外,強度設計分析方法本身具有的不確定性也需在強度設計中考慮,試驗驗證以及用以證明試驗驗證有效性的物理參數測試也具有不確定性。這些不確定性驅使發動機結構強度設計人員考慮如何把概率設計方法用于發動機構件的低周疲勞、高周疲勞、靜強度、穩定性、損傷容限等設計中。

在進行概率結構強度設計分析時,首先必須通過分析、測量、試驗及統計等方法和手段獲取、掌握影響構件最終可靠性的主要影響因素及其分布特性。其次,必須理解、掌握這些主要影響因素是否相互獨立地對構件的最終可靠性產生影響。第三,還必須確定合適的設計分析模型進行結構強度概率設計分析。這里就牽涉到計算量問題,要解決計算量問題,就必須采用合適的計算策略(計算方法)。第四,還需注意建立與概率設計分析方法相匹配的設計分析準則。

多學科綜合優化設計

為了確定發動機構件的尺寸及有關設計技術要求,往往要氣動、傳熱、結構強度、工藝、空氣系統甚至聲學等多專業人員反復迭代,專業之間常常表現為強耦合。在發動機中,冷端件典型如風扇葉片,它需要氣動、結構強度、聲學、工藝等多專業人員共同設計、分析,滿足各方面對葉片的需求和約束,如果采用各專業串聯迭代設計,其設計周期注定很長。為了解決葉片的振動或者增大某兩階模態的頻率分離度,可能就得花幾個月時間。在發動機中,熱端件如氣冷渦輪葉片,其氣動、冷卻、結構強度以及工藝更是緊密耦合的,需要氣動、結構強度、冷卻設計以及工藝人員通力合作,反復迭代,一排氣冷渦輪轉子葉片設計,為了解決壽命問題,可能其設計周期長達一年甚至更長。為了確定發動機渦輪轉子結構,也需要結構強度、空氣系統、熱分析、工藝之間迭代設計才能滿足個專業的需求與約束。要設計好渦輪承力框架,必須解決好由于溫差大、變形大導致的結構可靠定心與控制熱應力在可接受范圍內的矛盾問題,要解決這個矛盾,必需空氣系統、熱分析、結構強度以及工藝多專業共同參與。發動機中的構件這種需要多專業共同參與設計,專業之間又常常表現為強耦合,以及設計迭代周期長等特點,決定了多學科綜合優化設計在發動機設計領域有廣闊的應用前景。

多學科綜合優化設計必需首先建立在各學科有可靠的定量設計分析工具基礎上,其次,要對各專業之間的相互影響、相互制約關系有比較準確的認識,并盡可能建立定量約束關系,第三,對各學科的約束條件、有關參數取值范圍研究清楚并能定量描述,第四,針對特定構件的特定問題建立恰當的優化模型,第五,合適的優化算法降低計算的復雜性和計算規模,最后,多學科綜合優化結果的評定與檢驗。

目前多學科綜合優化方法已開始在發動機零件設計中應用,未來它將是解決設計分析效率、提高設計質量的重要手段。

結構損傷及新的結構仿真分析方法

結構強度分析的核心是如何定量描述發動機整機及其零組件在使用環境及載荷作用下結構變形、動力響應以及疲勞、蠕變、氧化腐蝕、塑性變形、斷裂及沖擊等損傷行為。

其中,在使用環境及載荷作用下的損傷及其演變過稱是進行壽命預測的基礎,損傷過程是高度非線性的過程。如何對不同材料、不同構件在不同使用環境及載荷作用下的損傷演變過程進行更加準確的仿真分析,過去、現在、將來都是強度設計技術的發展焦點之一。這也包括多種損傷因素的復合作用過程,如高、低周復合疲勞損傷、蠕變與低循環疲勞復合損傷、復合材料的多模式復合損傷、腐蝕與蠕變復合損傷等等。

對于復合材料、功能材料的應用,如何更加清晰地認識構件在外載荷作用下的應力、變形響應,結構宏-細觀分析方法也將在發動機構件設計分析中占有一席之地。

發動機構件相互作用而成為一個整體,為了對整機及構件之間的相互作用理解更深刻、準確,也需要整機結構多尺度縮放分析技術。

這些強度設計分析技術的進步,也將推動發動機結構強度設計水平的發展,提高強度設計分析質量。

強度試驗及測試技術

強度設計技術的發展、能力的提升,離不開強度試驗技術和手段的發展,也離不開有關測試技術和手段的發展。同樣地,強度試驗技術和測試技術如果落后,也必定制約強度設計技術的發展。

強度試驗技術的核心是如何構建與期望的工作環境一致的模擬環境來獲取或驗證試樣、模擬件、真實構件的機械性能特性。強度試驗技術也包括試驗數據分析處理技術和試驗數據與結構分析數據融合技術。為了降低成本、縮短驗證周期,獲取足夠具有代表性的試驗驗證結果,如何建立高溫構件的模擬工作環境來進行高溫構件的驗證就成為一個關鍵問題。復合材料構件的大量使用,其驗證方法和手段也給強度試驗人員提出了挑戰。

構件強度試驗技術需要發展,整機結構可靠性、安全性及耐久性試驗方法及技術也是需要不斷改進、發展的重要領域。通過什么樣的模擬環境、經過什么樣的載荷模擬,發動機整機試驗結果可以驗證什么結構特性,是整機試驗技術研究的重要內容。

強度試驗離不開測試,發動機及其構件的工作環境及載荷的確定也離不開測試。發動機中大部分的參數測量與構件工作環境及載荷直接相關。即使是為了評估氣動效率的氣動熱力參數,也是用于分析、確定構件工作環境及載荷的直接參數。

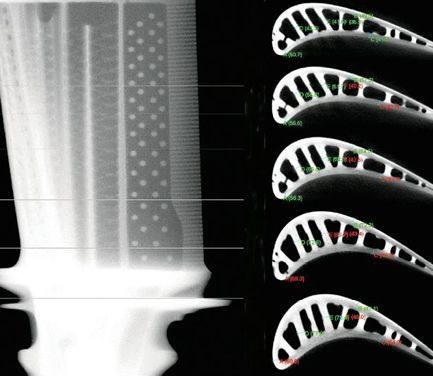

從強度設計角度,葉片高轉速(高過載)、耐溫能力超過1000℃的動應變測試技術是開發先進渦輪的必備條件。某發動機渦輪葉片如果不是高過載、高溫動應變測試技術支持,其故障原因也就難以確定并解決。另外,復雜氣冷渦輪葉片的溫度場測量,以及溫度隨時間的變化特性是確定、驗證氣冷渦輪葉片熱載荷的最直接的手段,如果不能進行溫度場及其隨時間的變化規律測量,則渦輪葉片的熱載荷只能借助于模擬冷效試驗確定,其精度也會受到嚴重制約,或者最終只能依賴發動機環境下的考核驗證試驗來檢驗強度設計結果。

為了掌握作用在構件上的氣動載荷,流場的穩態及脈動參數測量也是提高分析精度必需的基礎技術。為了提高構件壽命預測精度,局部應力集中部位的應變場測量技術可以為預測分析提供詳細的測試數據。

非接觸式振動測量已開始廣泛用于試驗中,未來隨著非接觸振動測量技術的發展和信號分析辨識能力的提高,非接觸式振動測量將成為發動機健康監視系統的重要組成部分。另外,如果能夠開發出構件損傷在線檢測方法,強度技術人員不僅可以把它用于檢驗其理論損傷演化預測分析,還可以把它作為發動機健康監視系統的核心來確保發動機的可靠性、安全性,使結構問題導致的發動機故障降至可以忽略的程度。

結束語

發動機強度設計技術直接決定了發動機的可靠性、耐久性、安全性水平,新材料、新結構、新工藝能否用于發動機,往往最后受到強度設計技術的制約。發動機強度設計技術是發動機設計的核心技術。同時,發動機強度設計水平又受到材料性能數據、試驗驗證數據積累以及測試試驗手段等的制約,其發展、提升也是一個漫長的過程,需要在發動機研究與發展的各個階段予以足夠的重視與支持。

(作者系中航工業燃氣渦輪研究院強度副總師)