降低薄板烘絲機出口水分標準偏差

杜素貞

(河南中煙公司漯河卷煙廠,河南 漯河 462000)

降低薄板烘絲機出口水分標準偏差

杜素貞

(河南中煙公司漯河卷煙廠,河南 漯河 462000)

SH624B型薄板烘絲機是制絲生產工藝的核心環節,直接影響和決定成品煙絲的內在品質。本文研究解決有效降低薄板烘絲機出口水分標準偏差較大和不穩定的問題。

SH624B型薄板烘絲機;斷料;措施

1 現狀調查

首先對薄板烘絲工序生產該30批次過程質量指標及生產條件主要關鍵影響因素和控制點記錄情況進行統計分析:我們定義烘絲機出口水分標準偏差0.10%即為不合格。總不合格次數為14次,而由烘絲機斷料造成不合格次數為9次,占不合格次數的64.29%,薄板蒸汽源壓力波動造成不合格次數1次,非正常停電造成不合格次數1次,操作失誤造成不合格次數1次,其它原因(切絲機斷料等)造成不合格次數2次。可見烘絲機斷料是影響薄板烘絲機出口水分標準偏差波動偏大的主要原因。

2 要因分析

1)烘絲線斷料導致薄板烘絲機出口水分標準偏差波動偏大的原因分析。

系統只要根據來料水分的變化調節烘絲機筒壁溫度即筒壁蒸汽壓力P即可完成對水分的準確控制。

如果流量PID出現問題,就會打破整個系統平衡和狀態,產生多次的料頭處理和高速倒料,對薄板烘絲機出口水分標準偏差影響巨大。

2)喂料提升機設計缺陷造成烘絲機斷料。

物料在定量喂料機內高度在800-1000mm,水分均>18.5%。由于物料水分較大,鋪料高度較高,易產生擠壓粘連,當底帶物料送入到陡角帶的耙釘上時,陡角帶的耙釘和底帶前端會出現煙絲空穴和斷層現象。由于物料感應光電管距離陡角帶耙釘和喂料機底帶之間分別有30cm和40cm,原光電管只要感應到上層的煙絲就認為物料充足會停止底帶的供給。當煙絲空穴現象產生后,此時陡角帶的耙釘會出現缺料現象。但仍有上層煙絲遮擋料位光電管,造成控制程序誤判物料充足,不能及時啟動底帶的供給,形成烘絲機斷料。

3)切絲機非故障停機造成喂料機斷料。

在生產過程中,由于打刀、換砂輪、換刀片、切絲速度低等非正常原因,需要更換切絲機。而喂料機存料等待時間只有5-8min,如果更換切絲機超過有效時間,就會造成造成喂料機斷料。

3 改進措施

1)措施一:研制提升帶“耙釘檢測”裝置,消除空穴給控制程序帶來的誤判。

物料“空穴”的產生是無法避免的,及時檢測到“空穴”并加以準確的判斷和對應的控制是解決該問題的關鍵。

要想準確判斷“空穴”的產生,只有從檢測提升帶有無斷料入手。但是提升帶有一排排的耙釘,對物料檢測帶來了巨大的難度。如何避免耙釘的干擾準確檢測物料,是目前行業都希望解決的難題。

為此,車間技術人員經過反復論證,發揮技術優勢,在行業內率先研制出了“提升帶耙釘檢測”系統,消除“空穴”給控制程序帶來的誤判,具體步驟如下:

步驟一:在陡角帶耙釘側面加裝一組耙釘檢測光電管。

在喂料機陡角帶耙釘高度下方5cm加裝一組光電管。

步驟二:對新加裝的光電檢測編寫自動控制程序。模擬物料運行情況進行程序調試,在過料情況下觀察底帶運行情況。

在烘絲線生產啟動后,實時檢測喂料機陡角帶有無斷料。在此過程中,對耙釘的檢測,采用堆棧、延時、脈沖提出等技術排除耙釘的干擾。兩對光電管邏輯關系:只要兩對光電管中任何一對光電管處檢測不到物料,程序就會自動控制喂料機底帶啟動向前送料到陡角帶處。即“空穴”產生后,耙釘檢測光電管檢測不到物料,程序會快速控制料倉底帶運行,使物料向前移動,使物料被壓實,保證物料供料充足。正常狀態下,共同實現與原有光電管共同完成對底帶控制作用。

2)措施二:規范切絲機臺操作流程,嚴格切絲機“雙機熱備”制度,防止切絲機斷料。

4 效果對比分析

1)對喂料機斷料次數進行驗證分析。

通過對改進后的喂料機斷料次數進行跟蹤統計,改進后喂料機斷料次數為0。

2)對薄板烘絲機出口水分標準偏差進行驗證分析。

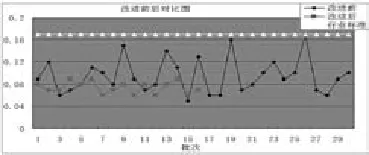

在確保烘絲機前喂料機無斷料現象驗證具體統計結果見圖一。

通過效果驗證,烘絲機前喂料機斷料現象消除后,徹底降低了薄板烘絲機出口水分標偏偏大現象,薄板烘絲出口水分標準偏差運行態勢良好,徹底杜絕了因生產過程斷料造成的薄板烘絲機出口水分波動現象,促進了產品質量的穩定提高。

5 結論

1)準確查找出了影響薄板烘絲機出口水分標準偏波動大的主要因素。

2)根據3個月的統計數據跟蹤、分析和驗證,改進后喂料機斷料次數均值為0,完全杜絕了改進前喂料機斷料次數均值的1.125次/天。

3)實現了烘絲機出口水分標準偏差0.10%以內的預期目標。

[1]洪凱強.烘絲機控制系統的改進與實現[D].華南理工大學,2012.

杜素貞(1977—)女,河南中煙公司漯河卷煙廠,中級檢驗工。