LMA經濟型踏面的設計及其動力學性能驗證

劉樂平,李海東,藺聰聰,高群群,王林棟

(1 華東交通大學 載運工具與裝備教育部重點實驗室,江西南昌330013;2 中國鐵道科學研究院機車車輛研究所,北京100081)

車輪旋修可以顯著改善車輪磨耗后的輪軌接觸幾何關系,提高車輛運行的平穩性、乘坐舒適度。對車輪進行旋修時,如果參照原始車輪型面幾何尺寸,輪緣每恢復1 mm,踏面有用金屬就要旋掉2~3 mm[1],原始的LMA踏面輪緣厚度為32 mm,當一個磨耗后輪緣厚度為26 mm的車輪旋修時,踏面有用金屬就要被削去12~18 mm甚至更多,而車輛在正常運行時,每運行10萬km踏面有用金屬才磨掉1 mm[2],因此參照原始LMA踏面旋修造成的經濟損失是很大的。經濟型踏面就是為減少踏面有用金屬切削而制定的旋修參考踏面,其輪緣厚度要小于原始踏面的輪緣厚度,但是依然能夠保證動車組安全、舒適運行。設計一系列經濟型踏面供相關動車所借鑒和使用,有很強的工程價值。

國外對經濟型踏面的研究相對較早,俄羅斯鐵路運輸科學研究院的專家們設計出新的輪緣厚度為30 mm和27 mm車輪修理的踏面外形[3]。歐洲標準EN13715[4]詳細介紹了 1/40th,S1002,EPS 3 種踏面的薄輪緣設計方法并公布3種踏面不同輪緣厚度系列(每相鄰兩個系列之間輪緣厚度差為0.5 mm)的離散坐標值。

TB/T 449-2003公布了輪緣厚度分別為30 mm,28 mm,26 mm 的LM -30,LM -28,LM -26型外形輪廓尺寸用于旋修。北京交通大學的李秋澤和孫守光[6]等人制定了輪緣厚度為28 mm的XP55經濟型踏面,并對其動力學性能進行了驗證。

1 LMA經濟型踏面的設計及相關參數

經濟型踏面的設計,首先應當保證動車組運行安全,輪緣作為防止車輛脫軌的重要部分[7],是設計的主要環節;踏面作為除了懸掛參數外車輛動力學性能的決定性因素,是設計中的重中之重。為了盡可能減少車輪踏面的旋削量,并兼顧車輛運行安全及動力學性能,現制定經濟型踏面原則如下:統一輪緣高度為28 mm,輪緣內側圓弧不超出原形,輪緣頂部圓弧盡可能小;輪緣外側圓弧應綜合考慮Qr值和70°輪緣角直線的長度,并與R14過渡圓弧整體向輪緣內側方向平移;名義滾動圓輪緣內側方向14 mm處至車輪外側面所有曲線均維持LMA踏面原型;R14圓弧與名義滾動圓輪緣內側方向14 mm之間用相應的曲線過渡。根據這個原則,本文設計的輪緣厚度為30 mm,28 mm,26 mm的3種經濟型踏面與原型LMA踏面對比如圖1,相關的踏面參數如表1所示。

圖1 4種踏面外形對比

表1 4種踏面對應的參數 mm

2 使用LMA經濟型踏面旋修時的車輪壽命分析

假設一個直徑為860 mm的新輪,經過一段運營里程的磨耗后,輪緣厚度變為26 mm,如果旋修時參照原始LMA踏面,則踏面直徑將被切削28 mm,到使用極限直徑為790 mm時最多只能旋2.5次,車輪將報廢;如果旋修時參照LMA-30踏面,則踏面直徑將被切削19 mm,可旋輪3.6次,車輪即報廢;如果旋修時參照LMA-28踏面,則踏面直徑將被切削9.5 mm,可旋輪7.3次。由此可見,經濟型旋修踏面大大提高了車輪的使用壽命,延長了車輛的運營里程。

3 LMA經濟型踏面的動力學性能仿真

車輪踏面的動力學性能主要包括車輛的臨界速度、構架橫向穩定性、車體平穩性、小曲線通過性能,其中小曲線通過性能又涉及脫軌系數、輪重減載率、輪軸橫向力、磨耗指數等指標。為驗證3種經濟型旋修踏面的動力學性能,現采用多體動力學軟件ADAMS建立CRH2型動車組的拖車仿真模型,在空車狀態下分別采用LMA踏面和LMA-30,LMA-28,LMA-26這3種經濟型旋修踏面進行仿真計算,將各項動力學指標進行對比分析。

3.1 輪軌接觸幾何關系對比

輪軌接觸幾何關系,重點關注輪軌接觸點分布和輪軌匹配的等效錐度。從圖2中可以看出,在輪對橫移量為-18 mm~18 mm范圍內,4種踏面在車輪名義滾動圓附近處的輪軌接觸點分布完全相同。隨著輪緣厚度的減少,踏面上名義滾動圓輪緣側14 mm以外的輪軌接觸點趨于集中。LMA-30踏面與原型踏面的接觸分布最為相近,而LMA-28和LMA-26則有一定的差異。總體而言,4種踏面與T60鋼軌的接觸點基本一致。

圖2 4種踏面與T60鋼軌的接觸點

圖3是LMA和3種經濟型旋修踏面與T60鋼軌匹配的等效錐度圖,在輪對橫移量為6 mm范圍內,4種踏面與T60鋼軌匹配的等效錐度值完全相同。但隨著輪對橫移量的增加,LMA和LMA-30踏面的錐度值迅速增大,這種變化能很好的兼顧車輛的蛇行穩定性和曲線通過性能,而LMA-28和LMA-26踏面在輪對橫移量為13 mm時,錐度值都不超過0.1°,這不利于曲線通過。

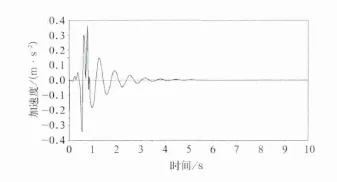

3.2 車輛系統非線性臨界速度分析

通過仿真計算,4種踏面的非線性臨界速度均在520 km/h以上,滿足運營要求。圖4是典型的構架橫向加速度收斂波形:

圖3 4種踏面與T60鋼軌匹配的等效錐度

圖4 典型的構架橫向加速度收斂波形

3.3 車輛系統構架橫向穩定性及車體平穩性對比

采用PSD德國軌道譜進行線路激擾,其譜密度幅值參數界于低激擾和高干擾之間,與國內某客運專線不平順激擾程度相當。對直線和半徑為6 000 m的曲線線路兩種工況進行了仿真分析,并統計了車輛構架橫向加速度的最大值和平均值,車體橫向平穩性的最大值和平均值。如圖5、圖6、圖7所示。

圖5 直線運行時不同速度級下構架橫向加速度最大值和平均值對比統計

圖6 R6 000曲線運行時不同速度級下構架橫向加速度最大值和平均值對比統計

從圖5~圖7 3張圖中可以看出,直線運行時不同速度級下3種經濟型踏面構架橫向加速度最大值和平均值都相同,且數值都小于原型LMA踏面;在R6 000的曲線線路上運行時,不同速度級下3種經濟型踏面構架橫向加速度最大值和平均值與原型LMA基本相同。在車體平穩性這個指標方面,3種經濟型踏面要優于原型LMA踏面。

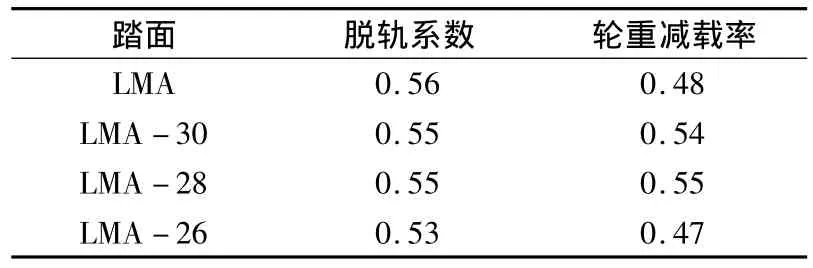

3.4 車輛系統小曲線通過性能對比

仿真線路模型采用半徑為250 m的曲線,車輛系統運行速度為70 km/h,對運行過程中的輪軸橫向力、脫軌系數、輪重減載率、車輪磨耗指數進行了統計。表2是過小曲線時4種踏面外形對應的輪軸橫向力和車輪磨耗指數的最大值統計;表3是過小曲線時4種踏面外形對應的脫軌系數和輪重減載率的最大值統計。

圖7 直線和曲線運行時不同速度級下車體橫向平穩性

表2 輪軸橫向力和車輪磨耗指數最大值

從表中可以看出,4種踏面外形對應的各項指標的最大值均滿足《高速動車組整車試驗規范》[8]的評價標準。4種踏面中輪軸橫向力LMA踏面最大,而脫軌系數基本相同;LMA-30和LMA-28兩種踏面在輪重減載率和車輪磨耗指數這兩個指標上要高于LMA和LMA-26。從總體上看,在曲線通過性能方面,3種經濟型踏面與LMA踏面無明顯差別。

表3 脫軌系數和輪重減載率最大值

4 結束語

本文通過輪緣外側圓弧和70°斜線及R14過渡圓弧整體向輪緣內側方向平移的方法設計了輪緣厚度分為別為30 mm,28 mm,26 mm的3種經濟型踏面,提高了車輪旋修的經濟性。動力學性能仿真計算表明,3種經濟型踏面各項動力學性能指標均滿足相關標準,而且有一定的安全裕量。

[1] 劉新明.關于車輪磨耗形踏面和經濟旋削的問答五則[J].鐵道車輛,1997,35(4):35-37.

[2] 賈小平.機車輪緣磨耗問題的研究[D].大連:大連交通大學,2010.

[3] HOBИКOBBB,胥金榮.修理用統一型薄輪緣車輪踏面外形[J].國外鐵道車輛,2002(3):37-38.

[4] European Committee for Standardization.EN 13715-2006 Railway Applications-Wheelsets and Bogies-Wheels-Wheels Tread[S].CEN,2006.

[5] TB/T449-2003機車車輛車輪輪緣踏面外形[S].北京:中國鐵道出版社,2003.

[6] 李秋澤,孫守光,諶 亮,張英春,王安國,任尊松.XP55-28經濟型旋修踏面外形設計及動力學性能驗證[J].鐵道學報,2013,(1):19-24.

[7] 任尊松.車輛系統動力學[M].北京:中國鐵道出版社,1994.

[8] 中國鐵道科學研究院機車車輛研究所.高速動車組整車試驗規范(暫行)[S].2011.