整體澆筑大體積混凝土承臺的溫度控制分析

方貽立 謝功元 鄒 力

(1.湖北省交通運輸廳高速公路管理局 武漢 430034; 2.中鐵大橋局科學研究院 武漢 430034)

與分層澆筑相比,采用整體澆筑的混凝土承臺,混凝土內部水泥水化熱與外界熱交換相對緩慢,內外溫差更大,溫度應力也更大,產生溫度裂縫的可能性也越大。

漢江特大橋主墩承臺平面尺寸為20 m×20 m,厚5.5 m,使用C35混凝土,設計方量為2 200 m3,采用整體澆筑法施工。對承臺澆筑過程進行仿真模擬計算,考慮各方面的影響因素,分析冷卻水管、外界約束對承臺混凝土內部溫度的影響,根據計算結果,制定了可行的溫度控制措施,在漢江特大橋承臺施工中取得了很好的效果。

1 溫度控制的本質

溫度裂縫和溫度應力是大體積混凝土結構溫控的2個重要指標,溫度應力超過混凝土相應齡期的抗拉極限強度時,結構將產生溫度裂縫[1]。

就大體積混凝土結構產生溫度裂縫的力學機理而言,可以從以下2點來進行控制[2]:①提高大體積承臺混凝土相應齡期的抗拉強度;②降低混凝土因溫差引起的溫度應力。第一點屬于混凝土材料特性研究范疇,第二點屬于混凝土溫度控制的研究范疇,通過采用合理的溫度控制措施減小混凝土溫度應力來降低溫度裂縫產生的概率。

本文主要是對第2點(溫度控制)進行研究分析,采用合理的溫控措施降低混凝土內部水化熱的聚集,加快混凝土與外界的熱交換速度,采用合理的約束形式,以降低溫度應力。

2 計算參數

2.1 絕熱溫升

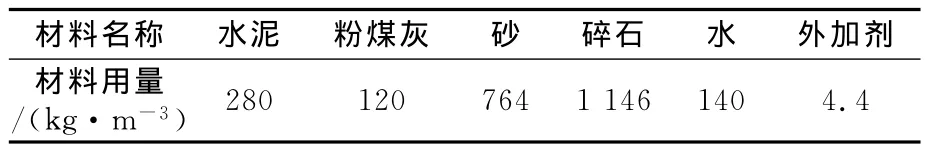

漢江大橋主墩承臺混凝土配合比已經確定,本文采用2種方法計算絕熱溫升,混凝土配合比見表1。

表1 主墩承臺及塔座混凝土配合比

(1)文獻[3]中采用以下公式計算絕熱溫升

最后求出水泥水化熱絕熱溫升:t(t)=42.6℃,計算時按43℃考慮。

(2)按照文獻[4]中采用以下公式計算絕熱溫升,即

由上式可知混凝土水化熱最高升溫

最 后 求 出 水 泥 水 化 熱 絕 熱 溫 升:t(t)=37.7℃,計算時按38℃考慮。

經比較,式(2)中未考慮粉煤灰參量對絕熱溫升的影響,式(1)更為合理,采用式(1)的計算結果。

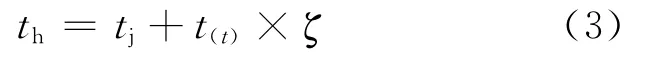

2.2 混凝土中心溫度

混凝土中心最高溫度按照經驗公式(3)計算

式中:th為混凝土中心溫度;tj為混凝土澆筑溫度,文中混凝土澆筑溫度為26.8℃;t(t)為混凝土絕熱溫升;ζ為不同澆筑混凝土塊厚度的溫度系數,本文中取0.95。

2.3 內外溫差

承臺混凝土內外溫差按照經驗公式(4)計算thmax-tpmin=67.7-25=42.2℃ (4)

內外溫差大大超過了允許值25℃,因此必須采取溫控措施。

3 模擬計算

采用計算程序Midas/Civil對大體積混凝土承臺的溫度場及應力場進行計算,考慮澆筑方式、入模溫度、分層厚度、冷卻水管布置、環境溫度場、混凝土徐變收縮等因素.主要對以下工況進行計算:

(1)承臺采用整體澆筑時,在承臺中間增加了一層冷卻水管,分別計算布置4層冷卻水管和5層冷卻水管時的溫度場。

(2)漢江大橋基礎采用鋼圍堰施工,承臺四周邊界約束條直接影響承臺受力,分別計算四周有約束和無約束時的應力場。

3.1 冷卻水管分析

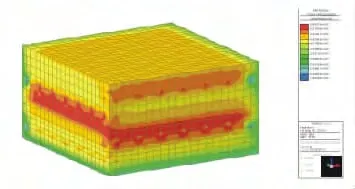

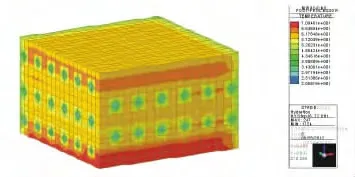

布置4層和5層冷卻水管的溫度場分布見圖1和圖2。

圖1 承臺溫度場(布置4層冷卻水管)

圖2 承臺溫度場(布置5層冷卻水管)

從計算結果可知:混凝土澆筑后,內部溫度在3 d后達到峰值,布置4層水管時最高溫度達到74.2℃,布置5層水管時最高溫度達到70.0℃。溫升期過后進入溫降期,初期降溫速度較快,隨后逐漸減緩至15~20 d后降溫平緩。布置4層水管時第2,3層冷卻水管之間混凝土(厚1.8 m)為高溫區域。布置5層水管時高溫區域為承臺底部混凝土,鋼圍堰底部為3.0 m厚的混凝土層,造成承臺底部混凝土溫度交換較其他區域緩慢。

通過比較可知,布置5層冷卻水管的溫控效果明顯好于布置4層冷卻水管。

3.2 邊界約束分析

布置5層冷卻水管,四周有約束時:①承臺中心處與頂部主拉應力超標,最大拉應力達到5.74 MPa,抗裂驗算不滿足要求;②冷卻水管之間的混凝土拉應力超過允許值,最大拉應力值達到5.58 MPa,抗裂驗算不滿足規范要求。四周解除約束時:①承臺中心處與頂部混凝土主拉應力值皆小于抗拉極限強度,最大拉應力值為2.05 MPa,抗裂驗算滿足要求;②冷卻水管之間的混凝土拉應力小于混凝土抗拉極限值,應力值最大為1.97 MPa左右,抗裂驗算滿足要求。

由比較可知:承臺四周不設置約束時應力場分布合理,混凝土拉應力均小于抗拉強度。

3.3 溫度控制措施

根據計算結果,結合漢江大橋主墩承臺整體澆筑實際情況,提出如下溫控措施:

(1)冷卻水管采用對稱布置,進水口布置在承臺四周的中部,每一層冷卻水管交叉布置,冷卻水管的水流方向根據承臺實際情況進行改變。

(2)在承臺中間層增設冷卻水管,減緩水泥水化熱集聚效應。

(3)不以鋼圍堰壁為模板,應單獨立模,模板與鋼圍堰壁留有一定間隙,允許承臺混凝土因為溫度變化而產生溫度變形。

(4)為防止最高溫度超過規范限值75℃,加快冷卻水的循環速度,降低混凝土內部溫度。同時應防止冷卻水管周圍混凝土驟冷,局部產生較大的應力,宜提高冷卻水管進水口溫度(將部分出水口水管接入進水箱)。

(5)當冷卻水管進出水口溫差接近規范限值10℃時,提高冷卻水管進水口水溫(將部分出水口水管接入進水箱),以減小進出水口溫差。

4 實測溫控數據分析

4.1 溫控測點布置原則

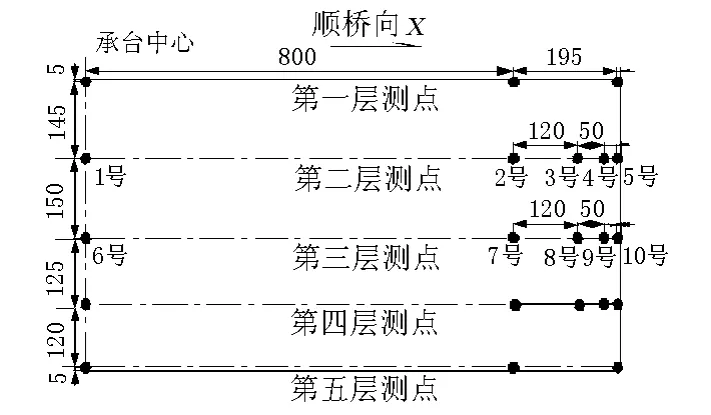

溫度測點根據溫度場的分布規律進行布置:①從外至內混凝土溫度逐漸升高,至混凝土外表面200 c m處達到高溫區;②200 c m至中心區域溫度相對恒定;③從混凝土外表至200 c m左右溫度梯度逐漸增大。溫度測點應能測出大體積混凝土溫度場及分布規律,溫度測點布置見圖3。

圖3 承臺溫度測點布置圖(單位:c m)

4.2 實測數據分析

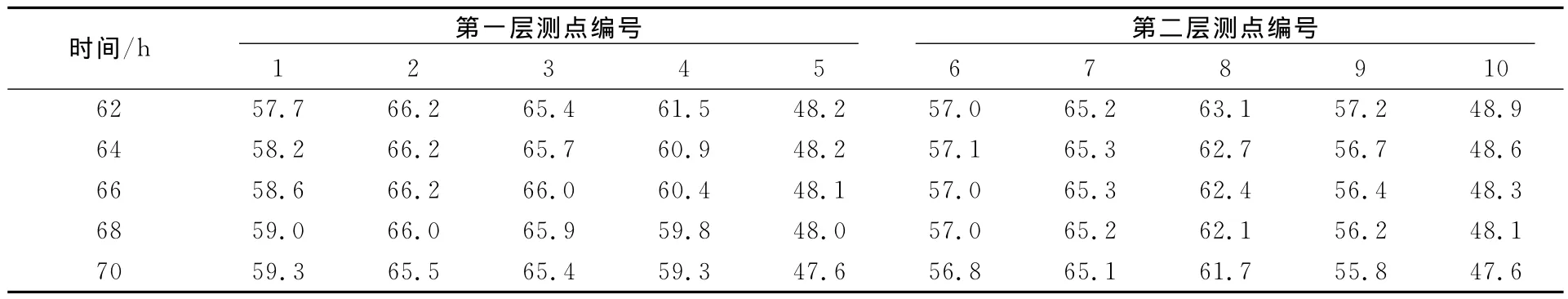

選取具有代表性的第二層1~5號測點和第三層6~10號測點,測點實測溫度見表2。第二層測點(2號)最高溫度為66.2℃,第三層測點(7號)最高溫度為65.3℃,計算最高溫度為70.0℃,實測最高溫度小于計算值。

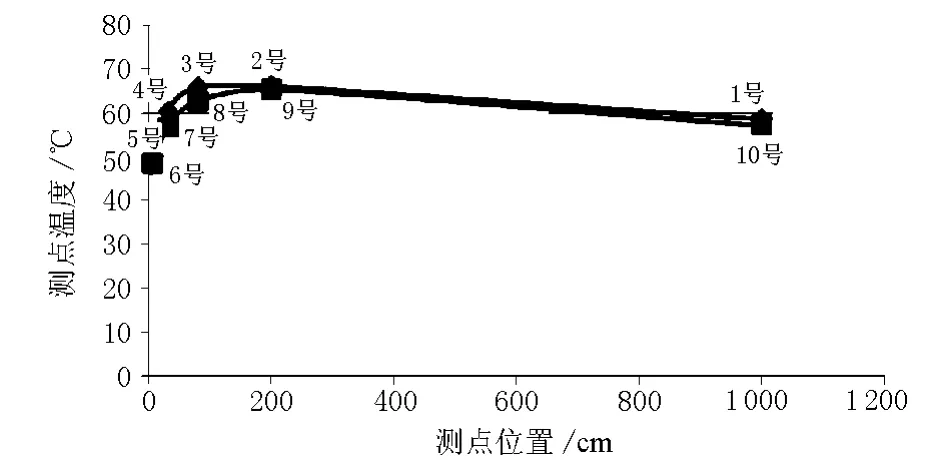

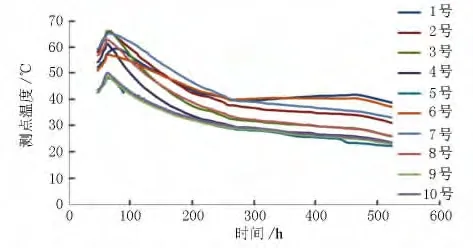

以測點最高溫度為縱坐標、以測點離側面的距離為橫坐標作出測點隨位置變化的溫度梯度圖,見圖4。2號和7號為溫度最高點,離側面200 c m處,承臺中心測點由于離冷卻水管較近,并不是最高溫度測點,離表面5,30,80 c m 3個測點溫度梯度明顯增大,這一點與大體積混凝土溫度分布規律吻合,溫度測點的時程曲線見圖5。混凝土內部溫度變化經歷升溫期、降溫期、穩定期3個階段,最高溫度出現在混凝土澆筑完成后72 h左右。性,能節省工期和人力物力,但水泥水化熱引起混凝土內部溫度和溫度應力變化較分層澆筑劇烈,產生溫度裂縫的可能性也更高。本文通過分析大體積混凝土溫度裂縫產生的力學機理,結合鄖十高速公路漢江特大橋的實際情況,采用Midas/Civil結構計算程序的水化熱分析模塊模擬計算承臺整體澆筑的過程,提出控制混凝土內部最高溫度、延緩混凝土降溫速率、改善約束等溫控措施,溫度控制效果較好,證明文中提出的溫控措施可行,也為橋梁結構大體積混凝土承臺整體施工積累了經驗和技術資料。

表2 測點溫升期實測溫度℃

圖4 1~10號測點隨位置變化溫度梯度

圖5 測點溫度時程曲線

承臺整體澆筑后,根據擬定的溫度控制措施進行溫度控制,結合承臺混凝土實測溫度及時調整冷卻水管水流速度和方向,并做好混凝土養護工作,溫控工作結束后承臺表面未產生溫度裂縫。

5 結語

大體積混凝土承臺整體澆筑能提高承臺整體

[1] 代遲書.大體積混凝土溫度控制參數敏感性仿真分析[J].交通科技,2013(4):9-12.

[2] 謝先坤.大體積混凝土結構三維溫度場、應力場有限元仿真計算及裂縫成因機理分析[D].南京:河海大學,2001.

[3] 朱伯芳.大體積混凝土溫度應力與溫度控制[M].北京:中國水利水電出版社,1998.

[4] 王亞斌.大體積混凝土溫度預測與裂縫控制[J].橋梁建設,1997(4):44-47.