水泥改良高液限土工程特性試驗研究

郭國和

(同濟大學道路與交通工程教育部重點實驗室 上海 201804)

高液限土通常屬于較差的路基填料,在公路工程建設過程中,需提高其穩定性、強度以及耐久性能要求,因此通過采取一定的措施對土壤進行改良才能保證其路用性能[1]。目前用于路基填土的改良方式包括物理和化學方法,物理改良包括摻入砂礫或者其他低液限的土;化學方法有摻入水泥、石灰、粉煤灰或其他外加劑的方法進行改良[2]。筆者針對采用水泥改善高液限土的性能進行研究。通過擊實試驗確定土的最佳含水率,用無側限抗壓強度和承載比試驗分析不同水泥含量、壓實度、含水率條件下在浸水前后的抗壓強度、水穩定性系數、CBR,以及回彈模量,以此評價水泥改良高液限土的工程特性。

1 原狀高液限土物理性能

1.1 顆粒分析試驗

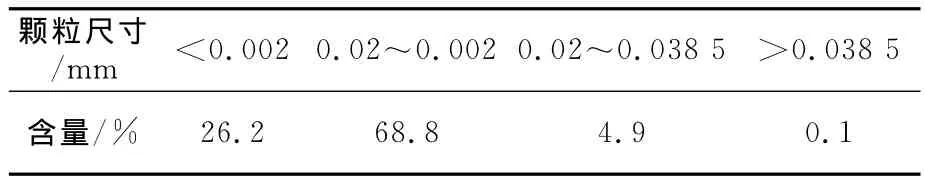

土壤顆粒級配一定程度上會影響其比表面積和吸水性能,選取高液限土樣進行顆粒分析,采用篩分試驗測定各顆粒含量。顆粒分析試驗結果見表1。

表1 顆粒分析試驗結果

由表1可見,高液限土各級粒徑中含量最多的是0.002~0.02 mm,大于0.038 5 mm的顆粒含量很少。由此得出,高液限土的粒徑較小,比表面積大,對水的吸附性較強。

1.2 物理性質試驗

高液限土的孔隙比大,密度小,小顆粒多,而且分散性較強,加上土中含有少量有機質,因此工程特性比較復雜,根據土工試驗要求,對高液限土樣進行物理性能試驗分析,結果見表2。

表2 高液限粘土物理性能試驗結果

由表2可見,土體的塑限在30%左右,液限大于50%,含水率和飽和度高,力學性能復雜。在工程建設過程中,需要對高液限土進行改良后方能用于路基填筑。

1.3 試驗方案與分組

根據各種試驗基本要求,結合《公路工程無機結合料穩定材料試驗規程》[3]相關要求,建立4組試樣進行試驗,見表3。

表3 試驗分組情況

2 改良土擊實試驗

2.1 試驗方案

采用重型擊實試驗,根據最大干密度與含水率之間的關系測定土的最佳含水率,通過試驗得出未改良土的最佳含水率為17.1%,最大干密度為1.86 g/c m3。

2.2 試驗結果分析

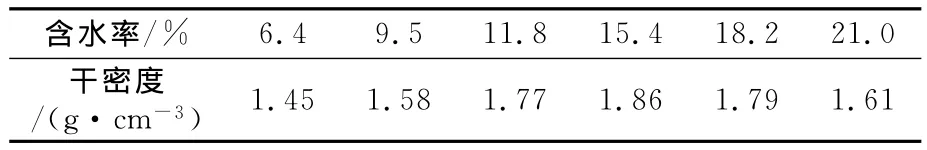

選擇水泥摻量為4%的改良土進行室內擊實試驗。試驗結果見表4。

表4 試驗分組情況

根據試驗結果可知,采用水泥改良的土最佳含水率有所下降,最大干密度提高了0.05 g/c m3,水泥在高液限土中和自由水發生反應形成具有較強粘結力的膠凝材料,這樣就使其最佳含水率降低,在動荷載作用下,路基土便能保持良好的整體性能。

3 改良土無側限抗壓強度試驗

3.1 試驗方案

無側限抗壓強度試驗是將試樣在無側向壓力的條件下進行試驗。根據規范[3]試驗方法結合表3中的對應分組和設計情況,在最佳含水率、壓實度為96%、保持水泥含量為4%時,用不同壓實度測試改良土在浸水前后的無側線抗壓強度,并用水穩定系數來評價改良土的強度性能。

3.2 試驗結果分析

在最佳含水率狀態下,保證壓實度為96%、不同水泥含量時,土在浸水前后的無側限抗壓強度分析結果見圖1。

圖1 不同水泥含量的改良土浸水前后抗壓強度與水穩定性系數

由圖1可見,改良土在浸水前與浸水后的強度差異很大,差異最大的是未摻水泥時,浸水前的強度為0.785 MPa,浸水后為0 MPa,在水泥含量為8.0%時,水穩定性系數最大為0.493。水泥含量達到10%時,隨著水泥含量的增加,浸水前與浸水后的無側限抗壓強度都逐漸增加,水泥改良土的強度增長較快,曲線較陡,浸水前的強度曲線相對較緩。在水泥含量小于8.0%時,隨著水泥的增加,水穩定性系數逐漸上升,這是由于水泥水化后形成膠凝物質使之強度得到充分發揮。

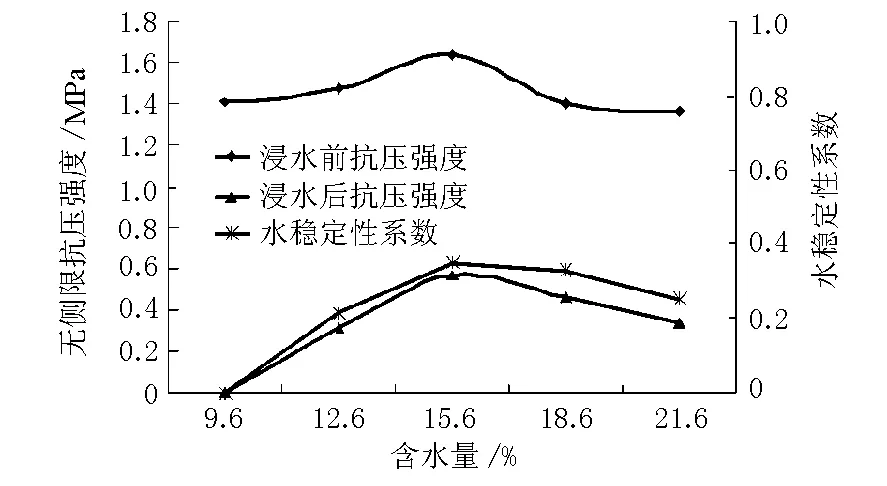

不同含水率條件下的無側限抗壓強度試驗結果見圖2。

圖2 不同含水率4.0%水泥改良土浸水前后抗壓強度與水穩定性系數

在水泥含量為4.0%時,不同含水率的改良土無側限抗壓強度在浸水前后都是先增加后降低。在最佳含水率附近的15.6%時,浸水前后的無側限抗壓強度最大,浸水前為16.36 MPa,浸水后為0.568 MPa,水穩定性系數為0.347。在含水率較低的情況下,試樣在浸水時發生松散破壞,導致其強度較低。另外,由于高液限土的顆粒較小,浸水前的強度會明顯高于浸水后土體。

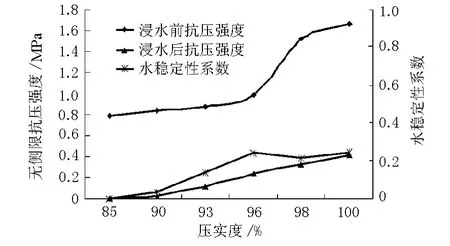

在水泥摻量為4%時,不同壓實度條件下的無側限抗壓強度試驗結果見圖3。

圖3 不同壓實度4%水泥改良土浸水前后抗壓強度與水穩定性系數

由圖3可見,水泥含量為4.0%的改良土無論是在浸水前還是浸水后,隨著壓實度的增加,無側限抗壓強度和水穩定性系數都逐漸增大,在壓實度大于96%時,其水穩定性系數趨于穩定,說明工程中通常采用96%的壓實度能夠保證路基的穩定性能。

試驗制備多個時間在最佳含水率和96%壓實度下養護7,28,60,90,120,180 d浸水前后無側限抗壓強度和水穩定性系數見圖4。

圖4 不同養護期4%水泥改良土浸水前后抗壓強度與水穩定性系數

由圖4可見,4.0%水泥摻量的改良土抗壓強度隨著養護齡期的增加,其強度逐漸增加,對于浸水前的強度而言,齡期的增長對強度的影響比較緩,養護7 d的強度為1.19 MPa,養護180 d后強度增長了15.13%。對不同齡期的改良土,養護期較短時,由于和水泥水化不充分,浸水之后土體吸收水分后發生松散破壞,使其強度較低。

4 改良土承載比試驗

4.1 試驗方案

承載比試驗根據規范[3]的相關要求,在最佳含水率狀態下,水泥含量分別為0.0%,2.0%,4.0%,6.0%,8.0%,10.0%時,保證壓實度為96%的改良土在浸水前后的CBR進行測試,并測定其吸水量和膨脹量。除此之外,在水泥含量為4%時的改良土,保證其壓實度分別為85.0%,90.0%,93.0%,96%,98.0%,100.0% 情 況 下 對其浸水前后的CBR進行測試。

4.2 試驗結果分析

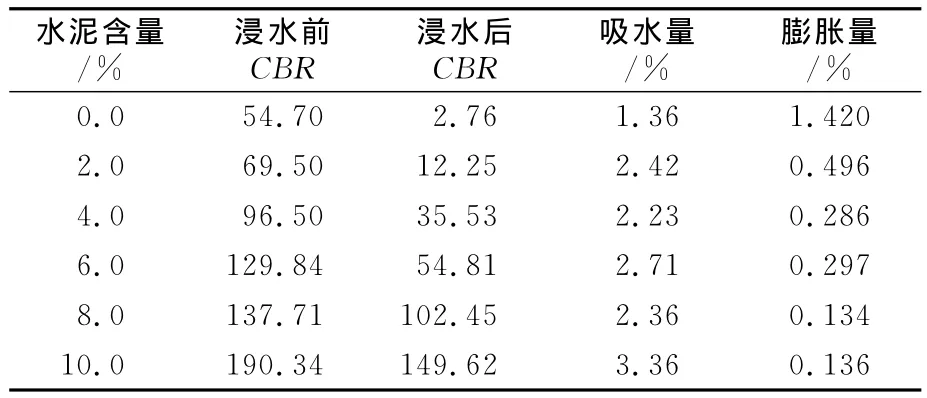

對不同含水率條件下的試樣進行承載比CBR及其吸水量和膨脹量試驗結果見表5。

表5 不同水泥含量改良土浸水前后承載比試驗結果

由表5可見,在保證壓實度為96%時,隨著水泥含量的增加,改良土在浸水前后的CBR值都逐漸增加,浸水前的承載比最大達到了190.34,浸水后的CBR降低了21.39%,水泥含量10.0%的吸水含量最大為3.36%,而水泥含量為8.0%的膨脹量最小。因此,用水泥含量大于2.0%的改良土作為路基填土是可行的。

在最佳含水率和水泥含量為4.0%時,不同壓實度條件下浸水前后的CBR承載比試驗結果見表6。

表6 不同壓實度改良土浸水前后承載比試驗結果

由表6可見,在最佳含水率時,隨著壓實度的增加,改良土的CBR值逐漸增大,浸水前的CBR明顯高于浸水后;從浸水對CBR的影響看,壓實度越低,浸水后的承載比CBR值降低幅度越大,在壓實度為85%時的降幅為69.67%,對于壓實度為100%,浸水后的CBR降幅為49.58%。在合理水泥用量下,通過控制含水率、壓實度等能夠有效提高改良土的強度性能。

5 改良土的靜回彈試驗

5.1 試驗方案

回彈模量試驗參照《公路路基路面現場測試規程》[4]中提及的動載落錘式彎沉儀試驗、貝曼梁試驗以及承載板試驗等方法,結合實際情況采用承載板試驗測定改良土的回彈模量。

5.2 試驗結果分析

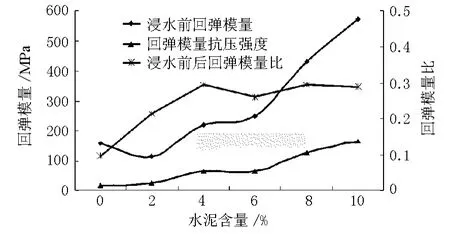

在最佳含水率,壓實度為96%時,不同水泥摻量的改良土回彈模量試驗結果見圖5。

圖5 不同水泥含量的改良土浸水前后回彈模量與回彈模量比

由圖5可見,水泥改良后的高液限土的回彈模量明顯高于未摻水泥土的回彈模量,浸水作用能夠很大程度降低土體的強度和路基抵抗變形的能力[5]。隨著水泥含量的增加,改良土的回彈模量逐漸增大,對于水泥含量為10%的回彈模量是水泥摻量為2%的5.1倍。這說明水泥改良土填筑路基能夠提高其承載和抗變形性能。

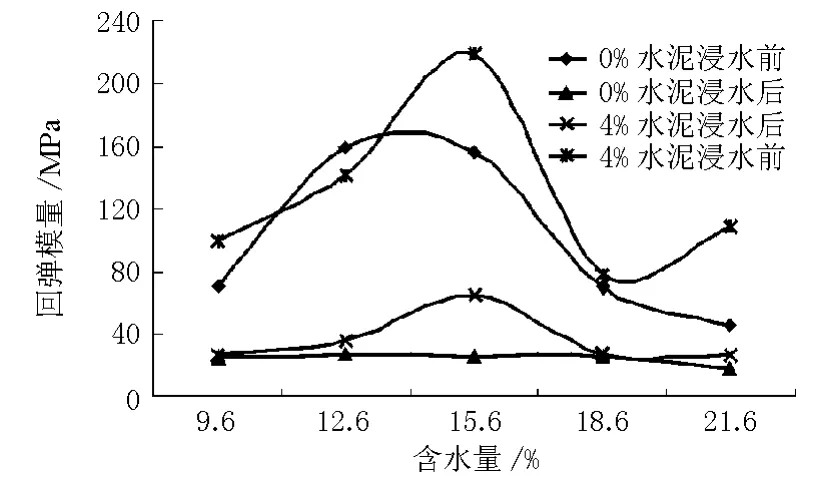

不同含水率下,摻水泥為0.0%和4.0%的改良土在浸水前后的回彈模量試驗結果見圖6。

圖6 不同含水率的改良土與非改良土浸水前后回彈模量

由圖6可見,在不同含水率狀態下,4%水泥含量的改性土回彈模量明顯高于非改性土,在最佳含水率附近,土的回彈模量最大,曲線大致呈現凸型,無論是改良土還是非改良土的回彈模量最大值均出現在最佳含水率附近。

水泥摻量為4.0%,不同壓實度條件下浸水前后的回彈模量試驗結果見圖7。

圖7 不同壓實度的改良土浸水前后回彈模量與回彈模量比

由圖7可見,隨著壓實度的增加,改良土的回彈模量逐漸升高,壓實度大于96%的改良土其回彈模量趨于穩定,浸水后試樣的回彈模量增長比較緩慢,而且遠遠小于未浸水回彈模量。因此,在實際工程中,應充分考慮水泥摻量、含水率以及壓實度對路基抗剪切能力和抗變形能力的影響。

6 結語

囿于高液限土的特殊物理力學性質,筆者通過室內試驗,研究水泥加固劑改善其用作路基填料的工程特性,發現采用水泥改良高液限土的方法是可行的。浸水前后的改良土強度差異大,在一定范圍內水泥含量、壓實度越大,無側限抗壓強度和水穩定性系數越大;浸水之后土體吸收水分后發生松散破壞,使其強度降低;土在浸水前的CBR明顯高于浸水后,壓實度越低,浸水后的承載比CBR值降低幅度越大;合理水泥用量下,通過控制含水率、壓實度等,能夠有效提高改良土的回彈模量,增加抗變形能力,保證路基性能。

[1] 胡 滔.大跨徑預應力重復荷載作用下高液限粘土路基永久變形分析[D].長沙:中南大學,2011.

[2] 汪文莉,曾憲偉,索旭方.生石灰改良粘性土的作用機理[J].山西交通科技,2003(5):16-17.

[3] JTG E51-2009公路工程無機結合料穩定材料試驗規程[S].北京:人民交通出版社,2008.

[4] JTG E60-2008公路路基路面現場測試規程[S].北京:人民交通出版社,2008.

[5] 吳立堅,鐘發林,吳昌興,等.高液限土的路用特性研究[J].巖土工程學報,2003,25(2):193-195.