鋁合金環(huán)形座鍛件等溫精密成形工藝研究

吳繼超, 張艷秋,趙亞楠,江樹勇,單德彬

1. 哈爾濱飛機工業(yè)集團 工程技術部, 黑龍江 哈爾濱150060 2. 哈爾濱工程大學 工程訓練中心, 黑龍江 哈爾濱150001 3. 哈爾濱工業(yè)大學 材料科學與工程學院, 黑龍江 哈爾濱150001

鋁合金環(huán)形座鍛件等溫精密成形工藝研究

吳繼超1, 張艷秋2,趙亞楠2,江樹勇2,單德彬3

1. 哈爾濱飛機工業(yè)集團 工程技術部, 黑龍江 哈爾濱150060 2. 哈爾濱工程大學 工程訓練中心, 黑龍江 哈爾濱150001 3. 哈爾濱工業(yè)大學 材料科學與工程學院, 黑龍江 哈爾濱150001

為選擇合適的鋁合金環(huán)形座鍛件等溫精密成形工藝,防止各種缺陷的發(fā)生,并使其獲得合格的力學性能和抗應力腐蝕性能,采用有限元方法模擬了環(huán)形座鍛件的成形過程。分析了成形時的金屬流動規(guī)律,并通過預鍛制坯和三次模鍛工藝形成了外形完美、性能合格的高質量鋁合金環(huán)形座鍛件。結果表明,環(huán)形座外環(huán)壁表面處易受劇烈剪切變形而產生粗晶缺陷,因此應適當減小該處的坯料體積。坯料設計時應精確計算體積,避免多余金屬過多引起終鍛后期的大量金屬外排,從而防止外環(huán)壁折疊缺陷的產生。通過采用多次模鍛的方法在每次模鍛后去除多余飛邊和連皮,既可以減小下一階段模鍛成形過程中飛邊橋部的阻力,降低模壓力,又可以防止終鍛時大量金屬外排造成的折疊缺陷。

鋁合金;鍛造;等溫精密鍛造;有限元法

7A09鋁合金是一種Al-Zn-Mg-Cu系超高強鋁合金,廣泛應用于航空、航天等領域。隨著航空構件向輕量化的發(fā)展,該類構件多被設計成復雜形狀的整體結構,而且要求鍛件的尺寸精度高,力學性能好,流線沿鍛件輪廓分布,以保證較高的抗應力腐蝕性能,這就使得該類構件的成形難度也越來越大[1-5]。

等溫模鍛是一種能夠實現少無切屑加工和精密成形的新工藝,這項工藝由于變形速率很低,工件長時間與環(huán)境溫度保持隔離狀態(tài),可使工件溫度變化減至最小,所以非常適合鍛壓形狀復雜、投影面積大的零件,并能提高鍛件的性能。因而航空用重要鍛件多采用等溫模鍛。但由于鍛件結構復雜,成形時各部位變形程度不一致,且金屬流動復雜,很容易出現充不滿、折疊和流線紊亂等缺陷[6-9]。

鋁合金環(huán)形座鍛件是直升機升力系統(tǒng)的重要鍛件,在飛機的起飛和飛行過程中起著重要作用,且受力復雜。為了選擇合適的等溫精密成形工藝,防止各種缺陷的發(fā)生,并使其獲得合格的綜合力學性能和抗應力腐蝕性能,文中采用有限元方法模擬了環(huán)形座鍛件的成形過程,分析了成形時的金屬流動規(guī)律,并根據模擬結果通過實驗成形出了合格的環(huán)形座鍛件。

1 實驗材料及方法

1.1 鍛件材料

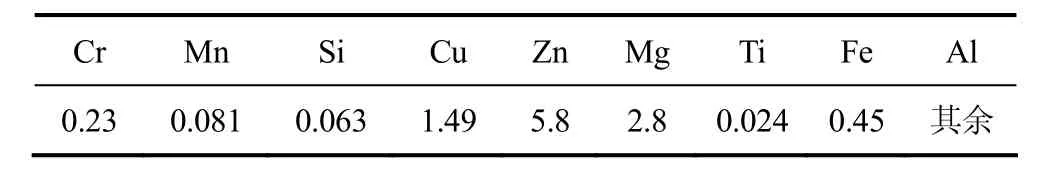

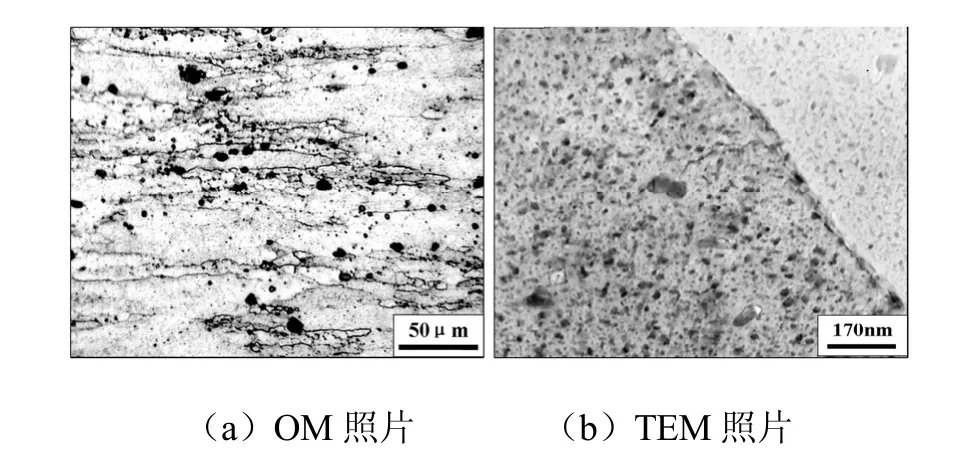

實驗材料為東北輕合金加工廠生產的T6狀態(tài)7A09鋁合金棒料,規(guī)格為Φ200 mm,其化學成分如表1所示,材料的原始組織如圖1所示,可見原始晶粒均為沿軸向拉長的晶粒,這是原材料制備過程中的塑性變形所致,晶粒內有大量細小的彌散相析出,晶界處幾乎沒有析出。

表1 7A09超硬鋁合金的化學成分 (質量分數/%)

圖1 7A09鋁合金的原始組織

1.2 等溫精密成形

環(huán)形座是一個集盤餅類、薄壁、高筋、長耳和非對稱為一體的典型復雜構件,其鍛件模型和流線要求如圖2所示。可以看出,鍛件的形狀非常復雜,且流線主要沿徑向分布。為探索最佳成形工藝,本文選擇有限元數值模擬結合物理模擬試驗來進行研究。為了降低成本和縮短研制周期,將鍛件按比例縮小到原來尺寸的1/3,模擬件的尺寸如圖2所示。

圖2 鋁合金環(huán)形座鍛件模型及流線要求

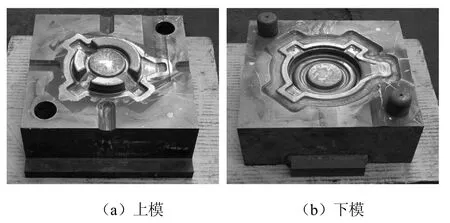

實驗在公稱壓力為50 000 kN的液壓機上進行。實驗分2個階段進行,即先在預鍛模上制坯,再在等溫精密成形模具(圖3)上模鍛成形。預鍛前先車去棒料表層因原材料加工時產生的粗晶環(huán),再將其加熱至430℃并保溫一定時間后在制坯模上制成所需的坯料形狀。模鍛前先把坯料放在加熱爐中加熱到100℃后取出,在其表面噴上水基石墨,再將坯料放入爐中加熱至430℃,并保溫1.5 h。與此同時,模具在壓力機上直接加熱到100℃后也在工作表面噴上水基石墨,然后直接加熱到430℃。整個模鍛過程分三步進行,即一次模鍛、二次模鍛和終鍛。每道工序進行前均需將坯料和模具按上述方法進行加熱保溫。前兩次預鍛后需將孔底連皮和大量的飛邊去除,以利于下一工序成形時金屬的流動。

圖3 環(huán)形座鍛件等溫精密成形終鍛模

1.3 熱處理

鍛件鍛后進行了T73處理(固溶+過時效處理),其中固溶溫度為(465±5)℃,保溫時間為45 min, 室溫水淬;過時效過程為:先在(110±5)℃條件下保溫6~8 h,然后在(177℃±5)℃條件下保溫8~10 h。

1.4 性能測試

由于應力腐蝕抗力的變化與電導率之間存在著正相關的關系[10],本實驗采用電導率測試來代替應力腐蝕試驗,判定不同變形條件下7A09鋁合金鍛件的抗應力腐蝕傾向。拉伸試樣、電導率試樣、硬度試樣、金相試樣和透射電鏡試樣均在熱處理后的鍛件上切取,取樣部位在3個短耳處。在分析實驗中,金相組織觀察在XJG-05光學顯微鏡(OM)上進行,透射電鏡組織觀察在Philips-CM12型透射電子顯微鏡(TEM)上進行,硬度測試在HB3000B布氏硬度機上進行,拉伸力學性能測試在Instron5569萬能材料實驗機上進行,試驗結果均為3個試樣的平均值。由于模擬件尺寸較小,拉伸實驗采用GB/T228-2002標準的非比例試樣。電導率是先在Source Meter2400 電度表上測得試樣的電阻值,再按文獻[11]的公式計算而得。

2 有限元模擬

2.1 材料模型

根據壓縮實驗獲得的7A09合金在應變速率為0.01~10s-1,溫度為300~460 ℃條件下的應力應變曲線,建立了7A09合金的本構方程,如式(1)所示,具體參數說明以及本構方程的建立過程見文獻[12]。

文中采用DEFORM3D有限元分析軟件進行了7A09合金的等溫精密成形模擬,將本構方程相關系數輸入到材料模型中即可。

2.2 有限元模型

文中的三維模型建立采用CATIA軟件。先依據圖2的鍛件三維模型建立等溫精密成形模具的三維模型,再根據鍛件的形狀特點確定出坯料的形狀尺寸并建立三維模型,然后將模具模型和坯料模型通過CAD-CAE接口導入到DEFORM3D軟件中。圖4所示為環(huán)形座鍛件等溫精密成形的有限元模型,其中坯料設為變形體,模具設為剛體。坯料模型被劃分為60 456個單元,11 512個節(jié)點。

模擬時前處理的假設和參數設定如下:

1)忽略彈性變形,只考慮塑性變形;

2)沖頭的速度在成形過程中設置為恒定,均為1 mm/s;

3)摩擦模型選擇剪切模型,摩擦因子為0.3;

4)坯料和模具溫度均為430 ℃,坯料和模具與環(huán)境之間無熱傳導和熱輻射。

圖4 鋁合金環(huán)形座等溫精密成形有限元模型

3 結果及討論

3.1 模擬結果

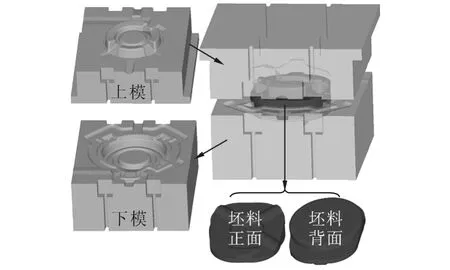

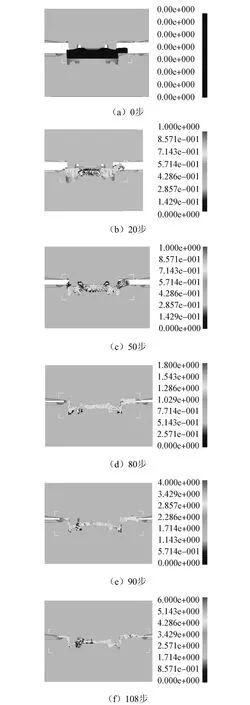

圖5所示為鋁合金環(huán)形座鍛件等溫精密成形時的等效應力分布。可以看出,隨著變形的進行,等效應力最大值逐漸增大。變形初期,坯料與模具型腔先接觸的部位等效應力最大,率先達到屈服應力而發(fā)生塑性變形。隨著上模的下移,坯料達到屈服應力的體積逐漸增大,但應力最大值始終位于模具型腔的轉角處,說明這些部位是變形時應力最集中的部分,也是最易發(fā)生變形的區(qū)域。

圖5 鋁合金環(huán)形座鍛件等溫精密成形時的等效應力分布

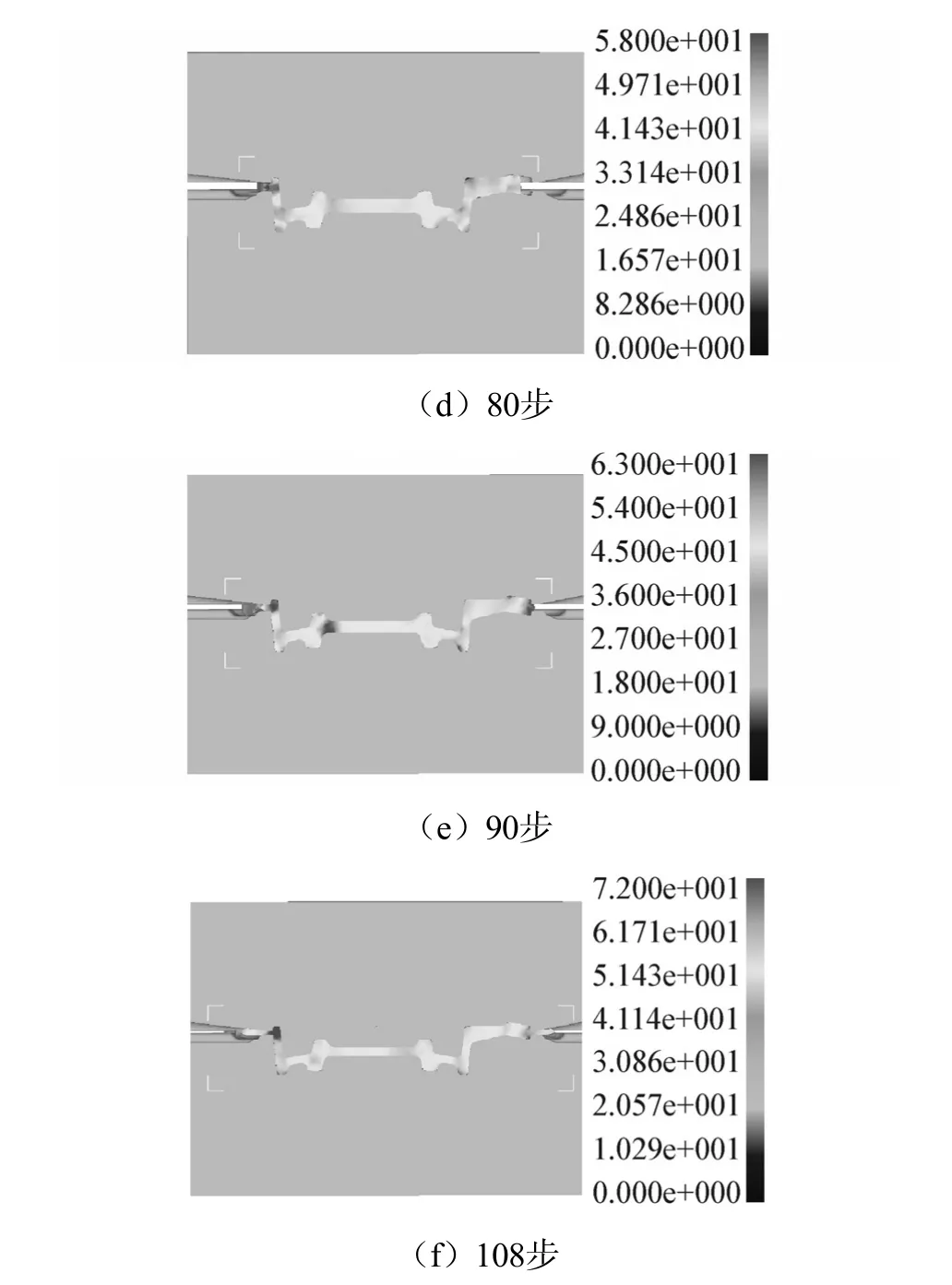

圖6所示為鋁合金環(huán)形座鍛件等溫精密成形時的等效應變分布。

圖6 鋁合金環(huán)形座鍛件等溫精密成形時的等效應變分布

可以看出,隨著變形的進行,等效應變的最大值也是逐漸增大的。變形初期,最大應變發(fā)生在坯料與模具型腔先接觸的區(qū)域。隨著上模的下移,變形區(qū)域逐漸增大。變形后期,鍛件外環(huán)側壁的應變明顯較其他區(qū)域大,會使該處變形時受到嚴重的剪切變形。通常,嚴重的剪切變形會使鍛件固溶處理后在該處側壁表面出現明顯的粗晶,影響鍛件的性能。因此,在坯料設計時應將該處坯料適當減薄,使最終鍛件各部分的應變量趨于均勻,以便獲得均勻的鍛件組織。

圖7所示為鋁合金環(huán)形座鍛件等溫精密成形時的速度場分布。可以看出,隨著變形的進行,金屬流動的速度也是逐漸增大的。變形初期,由于徑向阻力大于軸向阻力,金屬主要沿軸向流動,此時型腔較大的區(qū)域金屬流速最大,說明該處流動阻力小,更易充型。當軸向型腔基本充滿時,由于軸向阻力增大,金屬開始沿徑向流動。當型腔被全部充滿后,多余金屬大量流向飛邊橋部,造成該處的金屬流速最大,如果流速過大,會造成該處側壁出現穿流或折疊缺陷。因此,在坯料設計時應嚴格計算坯料體積,防止多余金屬過多造成的終鍛后期徑向流速過大。

圖7 鋁合金環(huán)形座鍛件等溫精密成形時的速度場分布

3.2 實驗結果

3.2.1 等溫精密成形

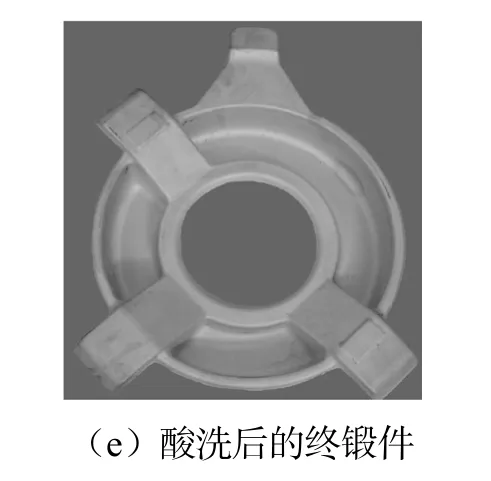

圖8為鋁合金環(huán)形座鍛件外環(huán)側壁發(fā)生劇烈剪切變形引起的粗晶缺陷和終鍛后期大量金屬外排引起的折疊缺陷,該結果與模擬預測結果相吻合。因此,根據模擬結果將坯料心部的厚度由原來的25 mm減小到15 mm后,采用多次模鍛的方法進行了鋁合金環(huán)形座鍛件的等溫精密成形。在每次模鍛后去除多余飛邊和連皮,既可以減小下一階段模鍛成形過程中飛邊橋部的阻力,降低模壓力,又可以防止終鍛時大量金屬外排造成的折疊缺陷。圖9所示為鋁合金環(huán)形座等溫精密成形各階段的鍛件照片。可以看出,每次模鍛后都會產生大量的飛邊和連皮,這些飛邊和連皮在成形過程中堵在鍛模的橋部,開始時會增加徑向流動阻力,有利于軸向充型,但后期會增大徑向阻力,影響多余金屬的外排。因此,每次模壓后去除一些飛邊是有益的。

圖8 鋁合金環(huán)形座鍛件等溫精密成形產生的缺陷

圖9 鋁合金環(huán)形座鍛件等溫精密成形各階段的鍛件照片

3.2.2 鍛件組織分析

圖10為鍛件取樣部位組織照片,由圖10(a)可以看出,鍛件發(fā)生了不完全再結晶,一些晶粒沿徑向發(fā)生了伸長變形,因模壓而破碎的化合物呈無明顯的方向性分布,α(Al)基體上分布有殘留的可溶相S(CuMgAl2)、T(AlZnMgCu)和難溶相 AlMnFeSi等[13]。由圖10(b)的透射照片可以看出,經過時效處理后的鍛件晶粒內部和晶界處均有大量第二相析出,可以通過固溶強化提高鍛件的力學性能。

圖10 鋁合金環(huán)形座終鍛件取樣部位的組織照片

3.2.3 鍛件性能分析

表2所示為實驗所得鋁合金環(huán)形座鍛件的室溫性能。可以看出,采用上述工藝所得鍛件的各項性能指標均超過標準規(guī)定數值,說明通過該工藝可以獲得合格的鋁合金環(huán)形座鍛件。

表2 鋁合金環(huán)形座鍛件的室溫性能

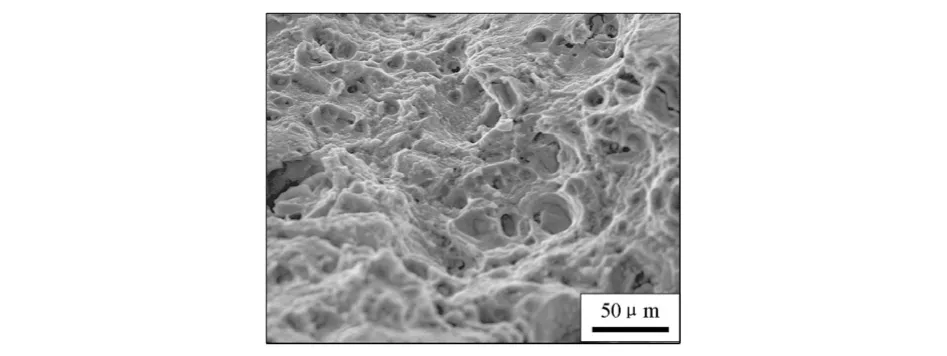

圖11 鋁合金環(huán)形座終鍛件的室溫拉伸斷口

圖11所示為實驗所得的鋁合金環(huán)形座鍛件拉伸試樣的微觀斷口形貌。可以看出斷口上存在大量的韌窩,表示該鍛件具有很好的塑性。

4 結論

1)在鋁合金環(huán)形座鍛件的等溫精密成形過程中,等效應力、等效應變和速度的最大值均隨變形的進行逐漸增大。變形首先發(fā)生在模具與坯料接觸的部位。

2)環(huán)形座外環(huán)壁的表面處易受劇烈剪切變形而產生粗晶缺陷,因此應適當減小該處的坯料體積。坯料設計時應精確計算體積,避免多余金屬過多引起終鍛后期的大量金屬外排,防止外環(huán)側壁折疊缺陷的產生。

3)采用預鍛制坯和三次模鍛的等溫精密成形工藝可以獲得外形完美、性能合格的高質量鋁合金環(huán)形座鍛件。

[1] SHAN D B, XU W C, SI C H, et al. Research on local loading method for an aluminium-alloy hatch with cross ribs and thin webs[J]. Journal of Materials Processing Technology, 2007, 187-188: 480-485.

[2] SHAN D B, LIU F, XU W C, et al. Experimental study on process of precision forging of an aluminium-alloy rotor[J]. Journal of Materials Processing Technology, 2005, 170 (1/2): 412-415.

[3] 楊平, 單德彬, 高雙勝, 等. 筋板類鍛件等溫精密成形技術研究 [J]. 鍛壓技術, 2006(3): 55-58.

[4] 張艷秋, 莊樹軍, 徐福昌, 等. 復雜盤餅類鍛件等溫精密成型工藝 [J]. 航空制造技術, 2006, 專刊: 447-452.

[5] 吳繼超, 張艷秋,趙亞楠,等. 復雜盤餅類鍛件等溫精密塑性成形數字化設計[J]. 應用科技, 2013, 40(1): 14-20.

[6] ZRINK J, STEJSKAL O, NOVY Z, et al. Relationship of microstructure and mechanical properties of TRIP-aided steel processed by press forging[J]. Journal of Materials Processing Technology, 2007, 192/193: 367-372.

[7] CECCHETTO L, ALAIN D, DIDIER D, et al. A silane pre-treatment for improving corrosion resistance performances of emeraldine base-coated aluminium samples in neutral environment[J]. Applied Surface Science, 2008, 254(6): 1736-1743.

[8] 李小強, 李元元, 胡連喜, 等. 多道次鐓-擠大變形對2024鋁合金組織性能的影響[J]. 金屬成形工藝, 2003, 21(5): 37-39.

[9] DU F S, WANG M T, LI X T. Research on deformation and microstructure evolution during forging of large-scale parts[J]. Journal of Materials Processing Technology, 2007, 187/188: 591-594.

[10] 曾渝, 尹志民, 朱遠志, 等. RRA處理對超高強鋁合金微觀組織與性能的影響[J]. 中國有色金屬學報, 2004, 14(7): 1188-1194.

[11] 張艷秋, 徐福昌, 單德彬. 變形程度對復雜鋁合金鍛件組織性能的影響[J]. 材料科學與工藝, 2009, 17(6): 806-809.

[12] ZHANG Y Q, JIANG S Y, ZHAO Y N, et al. Isothermal precision forging of complex-shape rotating disk of aluminum alloy based on processing map and digitized technology[J]. Materials Science & Engineering A, 2013, 580: 294-304.

[13] 金相圖譜編寫組. 變形鋁合金金相圖譜[M]. 北京: 冶金工業(yè)出版社, 1975: 156-176.

Study on isothermal precision forging process of an aluminum alloy ring seat

WU Jichao1, ZHANG Yanqiu2, ZHAO Yanan2, JIANG Shuyong2, SHAN Debin3

1. Engineering Technology Department, Harbin Aircraft Industry Group Co., Ltd., Harbin 150060, China 2. Industrial Training Centre, Harbin Engineering University, Harbin 150001, China 3. School of Materials Science and Engineering, Harbin Institute of Technology, Harbin 150001, China

In order to choose an appropriate process for the isothermal precision forging of an aluminum alloy ring seat, prevent the occurrence of various defects and make the alloy possess qualified mechanical properties as well as resistance to stress corrosion, the finite element method (FEM) was adopted to simulate the forming process of the ring seat forging. The laws of metal flow were analyzed and high-quality aluminum alloy forging of the ring seat with perfect shape and appropriate performance were obtained by combining preforging with three times of die forging. The results show that severe shear deformation is easy to occur on the wall surface of the outer ring of the ring seat, which shall result in the coarse-grained defect, so the billet volume in the zone should be decreased properly. Billet volume should be calculated accurately in the process of billet design so as to avoid the outflow of plenty of metal caused by the excess metal in the late stage of final forging, which can avoid the folding defect in the wall of outer ring. By means of multiple die forging, excess metal in flash and wad is removed after each die forging step, which can not only reduce the resistance of the flash bridge in the next stage of die forging to lessen the forging force, but also prevent the folding defect caused by overabundance metal in the final die forging.

aluminum alloy; forging process; isothermal precision forging; finite element method

TG316

A

1009-671X(2014)01-0059-06

10.3969/j.issn.1009-671X. 201302002

2013-02-20.

國家自然科學基金資助項目(50775051).

吳繼超(1973-), 男, 高級工程師;張艷秋(1973-), 女,講師,博士.

張艷秋(1973-), E-mail: zhangyq@hrbeu.edu.cn.