濃縮杏仁乳制備及其穩定性技術研究

李 通,柳 珊,劉 賀,郭順堂

(中國農業大學食品科學與營養工程學院,北京100083)

杏仁為薔薇科李屬植物杏或山杏的種子,含豐富的蛋白質、脂肪、糖類、胡蘿卜素、B族維生素、維生素C、維生素P以及鈣、磷、鐵、硒等營養成分,其蛋白質含量24%~27%[1]。杏仁提取油脂后獲得的杏仁粕含有42.92%的蛋白、14.54%的脂肪、14.05%的粗纖維[2],是良好的食用蛋白資源。近年來,以杏仁乳及乳粉等開發的產品不斷增多,何余堂[3]等以扁杏仁和牛乳為主要原料研制了一種保健乳飲料;張偉等[4]對山藥杏仁乳飲料的制作工藝進行了優化;牟朝麗[5]將冷榨法榨取杏仁油后的杏仁粕與菠蘿汁復合,研制出了杏仁粕菠蘿復合蛋白飲料。這些研究提高了杏仁的利用率,增加了杏仁的附加值,但總體上看研究還不夠深入。

脫脂杏仁乳是以水為分散介質的杏仁蛋白等可溶性成分的提取物,以蛋白質、脂肪為主要分散相形成的膠體體系。但是,在產品研發和生產過程中發現,杏仁乳在放置過程中易產生分層,濃縮過程中濃度上升過快且易產生凝膠化,杏仁乳的濃縮倍率低,限制了后續噴霧干燥等操作,降低了生產效率。因此,如何提高濃縮杏仁乳的倍率、改善其流動性是一個重要的關鍵技術問題。

本研究以脫脂杏仁粕為原料制備濃縮杏仁乳,考察了不同料液比對原料轉化率、蛋白得率、可溶性蛋白含量和黏度的影響,分析了熱處理溫度、乳化劑的添加和均質工藝對濃縮杏仁乳穩定性的影響,確定了濃縮杏仁乳的制備工藝,為杏仁粉生產及杏仁乳在糖豆、護膚品等應用提供了參考。

1 材料與方法

1.1 材料與儀器

杏仁粕 由北京白草畔帥旭天然植物油壓榨有限公司提供;考馬斯亮藍G250 國藥集團化學試劑有限公司;乙醇,分析純 國藥集團化學試劑有限公司;85%正磷酸 國藥集團化學試劑有限公司;消泡劑,食品級 美晨集團股份有限公司。

紫外-可見分光光度計 上海光譜儀器有限公司;九陽豆漿機 山東九陽小家電有限公司;高壓均質機 上海申鹿均質機有限公司;離心機 上海安亭科學儀器廠;千分之一電子天平 ND,JAPAN;水浴恒溫磁力攪拌器 金壇市華峰儀器公司;粒度分布儀 美國貝克曼-庫爾特公司;流變儀 美國博勒飛公司;磁力攪拌器 上海雷磁新涇儀器有限公司;電磁爐 南海市富士寶家用電器有限公司。

1.2 實驗方法

1.2.1 杏仁乳的制備 將杏仁粕和蒸餾水(冷水工藝取常溫的蒸餾水,熱水工藝取80℃的蒸餾水)分別按料液比(g/g)1∶18、1∶12、1∶9、1∶7、1∶5 混合后,用九陽豆漿機間歇性打漿2min,打漿得到的糊狀液經紗布過濾除渣后,即得杏仁乳。

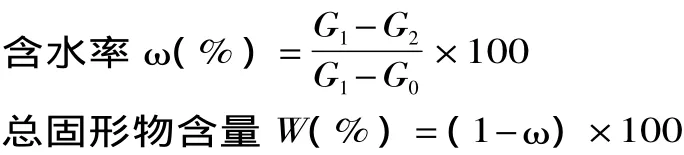

1.2.2 杏仁乳總固形物含量的測定 在培養皿中放入少量石英砂后,置于鼓風干燥箱中105℃下烘干,加蓋,于干燥器中冷卻至室溫,稱重,記為G0。取杏仁乳5mL左右置于干燥稱重后的培養皿中,稱得樣品、培養皿與石英砂的總質量G1,再放入105℃的鼓風干燥箱中烘干4h,加蓋,立刻置于干燥器中冷卻至室溫,取出稱重,再按以上方法進行重烘,每隔30min取出冷卻稱重一次,烘至前后兩次重量差不超過0.005g為止,得烘干后樣品、石英砂與培養皿的總質量G2。

1.2.3 原料轉化率的測定 準確記錄利用一定質量(M0)的杏仁粕所制備的杏仁乳質量M1,并測定每個樣品的總固形物含量W。轉化率X計算公式如下:

1.2.4 杏仁乳可溶性蛋白含量的測定 采用考馬斯亮藍G250法測定可溶性蛋白含量,具體方法如下:

考馬斯亮藍G250試劑的配制:稱取100mg考馬斯亮藍G-250溶于50mL 90%乙醇中,加入85%正磷酸100mL,加蒸餾水至1000mL,攪拌8h后過濾。

蛋白標準液的制備:稱取100mg牛血清蛋白,溶于100g蒸餾水中,制成0.10%的貯備液,然后分別配制成0.02%、0.04%、0.06%、0.08%、0.10%的蛋白標準液。

標準曲線的制作:準確稱取 0.02%、0.04%、0.06%、0.08%、0.10%的牛血清蛋白標準液0.1mL,放入10mL的刻度試管中,加入5.0mL考馬斯亮藍G-250試劑,將溶液混勻,2min后以蒸餾水為空白對照,在595nm處測定消光值。

樣品可溶性蛋白含量的測定:取杏仁乳樣品10mL,于4000r/min條件下離心10min,去除上層脂肪層,重復離心一次,取上清液2mL,加水定容至100mL,即得樣品液。準確吸取樣品液0.1mL測定其消光值(操作同標準液),通過標準曲線可查樣品液可溶性蛋白含量,進而得到樣品可溶性蛋白的含量。

1.2.5 杏仁乳總蛋白含量的測定 本研究中杏仁乳的總蛋白含量是通過其可溶性蛋白含量來估算的。由盛小娜等[6]文獻知,杏仁蛋白的等電點為4.5,而在pH為9~12時蛋白的溶解度為80%(即可溶性蛋白含量/總蛋白含量=80%),故在此條件下測定的可溶性蛋白含量來計算其總蛋白含量(即總蛋白含量=可溶性蛋白含量/80%=可溶性蛋白含量×1.25)。具體操作方法為:取杏仁乳20mL,在40℃水浴鍋中攪拌加熱30min,用1mol/L NaOH滴定并保持pH在10.0左右,然后4000r/min條件下離心30min,去除上層脂肪及下層沉淀,重復離心10min,將上清液稀釋50倍,用1.2.4的考馬斯亮藍G250法測定可溶性蛋白含量。總蛋白含量計算公式為:總蛋白含量=1.25×可溶性蛋白含量。

1.2.6 杏仁乳蛋白得率的測定 分別測定每個樣品的總固形物含量及總蛋白含量,計算杏仁乳蛋白得率,公式為:

1.2.7 杏仁乳黏度的測定 采用BROOKFIELD RS+流變儀測定每個樣品的黏度值。采用變剪切模式記錄樣品的動態流變過程,剪切速率的設定范圍為0~5000s-1,測定時間 300s,每隔 2s 記錄黏度值(共150個點)。黏度單位為mPa·s。

1.2.8 杏仁乳蛋白粒子粒徑分布的測定 采用LSTM230粒度分布儀來分析樣品的粒徑分布。樣品臺采用濕法小樣品臺,粒徑測量范圍0.04~2000μm。把樣品加入樣品臺后,當模糊度穩定在40%~50%時開始測定。以水為溶劑,折射率為1.333;蛋白粒子折射率采用1.570。采用Beckman Coulter LS Version 3.29分析軟件計算不同粒徑蛋白粒子的體積百分比。

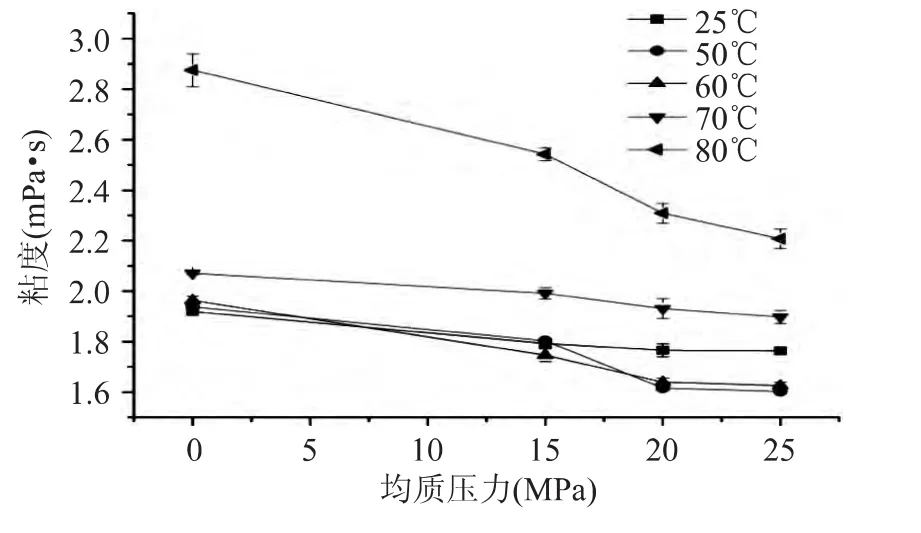

1.2.9 均質條件對杏仁乳穩定性的影響 將杏仁乳預熱到 25、50、60、70、80℃,于 0、15、20、25MPa 的條件下均質,然后測定其黏度。

1.3 數據分析

應用OriginPro 8.0 SR3及EXCEL2003對杏仁乳的轉化率、總固形物含量,可溶性蛋白含量、黏度進行數據統計,繪制圖表。

2 結果與分析

2.1 杏仁乳磨漿工藝參數的確定

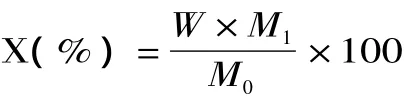

2.1.1 不同磨漿工藝對轉化率的影響 采用不同磨漿工藝制備的杏仁乳的原料轉化率見圖1。由圖可看出,熱水制漿工藝的轉化率稍高于冷水制漿工藝,且隨著料液比增加,轉化率總體上呈現降低趨勢,說明熱水有利于杏仁成分的溶出,且較低的料液比有利于提高原料的利用率;當料液比1∶18時,杏仁粕成分轉化率最高,但此時杏仁乳的固形物含量過低,后續濃縮工藝勢必耗能增加;當料液比1∶9時,杏仁粕成分轉化率與料液比1∶12時的轉化率相近,且此時采用冷水和熱水制漿得到的轉化率也相近。

圖1 不同磨漿工藝對轉化率的影響Fig.1 The effect of different pulping process on conversion rate

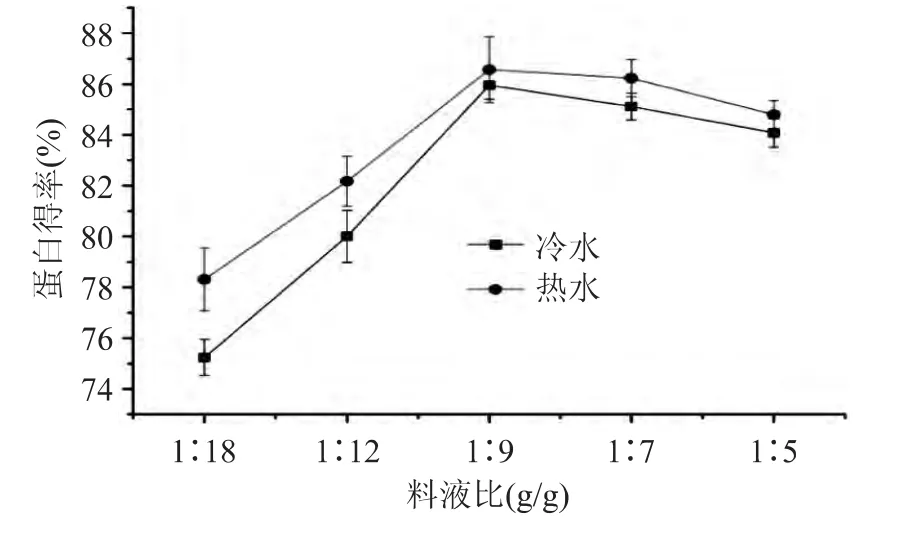

2.1.2 不同磨漿工藝對杏仁乳蛋白得率的影響 杏仁乳是一種植物蛋白水提取物,蛋白在其固形物中所占比例也是原料提取的重要參考指標。從圖2中可看出,熱水工藝制備的杏仁乳蛋白得率總體上高于冷水工藝制備的杏仁乳。趙聲蘭等[7]研究發現,打漿溫度低于80℃時,核桃蛋白的溶出率隨打漿溫度的升高而升高,這是由于打漿溫度升高有利于蛋白質分子和水分子的運動,且蛋白質立體結構伸展有利于與水分子的相互作用;打漿溫度高于80℃時,溶出率隨打漿溫度升高而降低,這時蛋白質變性、溶解性降低、溶出率下降。冷水和熱水制漿均以料液比為1∶9時制備的杏仁乳蛋白得率最高,且在此料液比下冷、熱水制漿的蛋白得率相近。

圖2 不同磨漿工藝對蛋白得率的影響Fig.2 The effect of different pulping process on protein yield

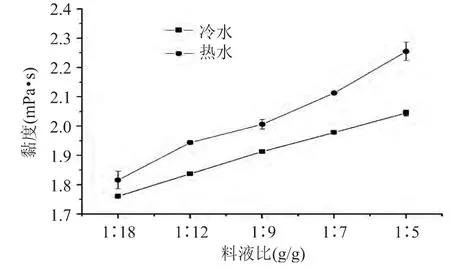

2.1.3 不同磨漿工藝對杏仁乳黏度的影響 乳液黏度越低,越利于后續濃縮工藝進行。對不同磨漿工藝制備的杏仁乳黏度進行分析,結果如圖3。隨著料液比增加,制備的杏仁乳黏度也隨之增大,且熱水工藝制備的杏仁乳黏度高于冷水工藝制備的杏仁乳黏度。

綜合以上不同磨漿工藝對轉化率、蛋白得率和黏度的影響來看,熱水制漿的杏仁粕原料轉化率和杏仁乳蛋白得率稍高于冷水制漿,但熱水制漿的杏仁乳黏度高于冷水制漿,同時,水溫較高可能會造成營養成分和風味物質損失;當料液比1∶9時,轉化率、蛋白得率和固形物含量均較高,杏仁乳黏度適中,且采用冷水和熱水制漿得到的轉化率、蛋白得率相近。因此,確定以冷水工藝、料液比1∶9制備杏仁乳。

圖3 不同磨漿工藝對杏仁乳黏度的影響Fig.3 The effect of different pulping process on the viscosity of almond milk

2.2 熱處理溫度對杏仁乳穩定性的影響

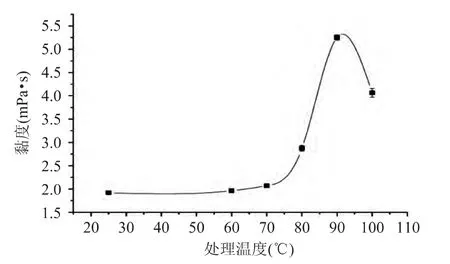

在熱處理過程中,蛋白質的膠體穩定結構一旦被破壞,就會破壞蛋白膠體的穩定性,從而出現蛋白質分離凝聚現象。圖4為熱處理溫度對杏仁乳黏度的影響。

圖4 不同熱處理溫度對杏仁乳黏度的影響Fig.4 The effect of different heating temperature on the viscosity of almond milk

從圖4可看出,杏仁乳的黏度隨熱處理溫度的增加而增加;當溫度低于70℃時,杏仁乳黏度變化不大;當溫度超過70℃后,由于杏仁蛋白質的變性聚集,乳液黏度增加明顯,在90℃達到最高,是未熱處理杏仁乳黏度的3倍多。

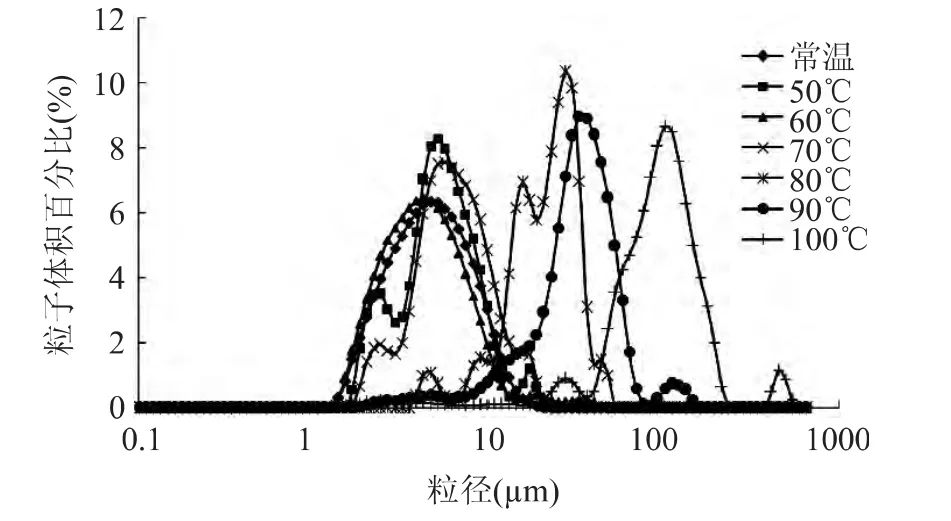

不同熱處理溫度下杏仁乳蛋白粒子的粒徑分布如圖5。未加熱的脫脂杏仁乳蛋白粒子粒徑主要分布在2~10μm,這些蛋白粒子可能主要為磨漿過程中形成的蛋白質體碎片。而經過50、60、70℃處理的杏仁乳蛋白粒子粒徑分布基本與未處理的杏仁乳粒徑分布一致。經過80、90、100℃加熱處理后的杏仁乳,蛋白粒子粒徑有所增大,經80、90℃處理蛋白粒子粒徑主要分布在10~100μm,而經100℃加熱處理后的杏仁乳中蛋白粒子的平均粒徑超過100μm。這說明蛋白體在熱的作用下開始發生解離和伸展,超過90℃后蛋白粒子很可能產生聚集而使粒徑進一步增大。韓麗華等[8]研究大豆蛋白表明,經過熱處理后蛋白發生了聚集和解離,隨著熱處理程度加劇,形成的聚集體再進一步聚集生成更大的聚集體。王金梅等[9]對大豆蛋白的研究也有相似的結果:熱處理蛋白的粒徑高于天然蛋白,且更高溫度的熱處理導致蛋白粒徑進一步增加,表明較高溫度處理利于大尺度聚集體的形成。蛋白粒子發生聚集,黏度就會增大,后續濃縮過程中組織不均勻,容易凝集成團,且流動性差。結合圖4和圖5的分析,從而確定后續濃縮單元操作的溫度應小于70℃。

圖5 不同熱處理溫度下杏仁乳蛋白粒子的粒徑分布Fig.5 The size distribution of protein particles under different heating temperature

2.3 均質對杏仁乳穩定性的影響

均質可以通過空穴和剪切效應將乳濁液中的粒子破碎成微小的粒子[10],從而顯著提高乳濁液的穩定性[11]。由于乳液中顆粒減小會導致乳液黏度下降,故以杏仁乳均質后的黏度為指標確定最優的均質條件。

杏仁乳經過均質后,可觀察到色澤變得更加乳白、均一,不易分層,表觀穩定性更好。從圖6可看出,均質操作可明顯降低杏仁乳的黏度;在一定均質溫度下,隨著均質壓力增加,杏仁乳黏度呈下降趨勢,但是當均質壓力超過20MPa后,其黏度變化不大;在一定均質壓力下,均質溫度為50、60℃時,所得的杏仁乳黏度較低且相差不大,均質溫度較高時杏仁乳黏度較高。因此,均質溫度可取50或60℃,均質壓力為20MPa即可。

圖6 均質條件對杏仁乳黏度的影響Fig.6 The effect of homogeneity conditions on the viscosity of almond milk

3 結論

3.1 不同磨漿工藝比較表明,雖然熱水制漿的杏仁粕成分轉化率和杏仁乳蛋白得率稍高于冷水制漿,但熱水制漿的杏仁乳黏度高于冷水制漿,同時,水溫較高可能造成營養成分和風味物質的損失;當料液比1∶9時,轉化率、固形物含量和可溶性蛋白含量均較高,黏度適中,且采用冷水和熱水制漿得到的轉化率相近。綜合考慮,確定制漿工藝參數為:冷水制漿,料液比 1∶9。

3.2 杏仁乳經過熱處理后,黏度和蛋白粒子粒徑有增大趨勢。當熱處理溫度低于70℃時,杏仁乳黏度和蛋白粒子粒徑分布與未經熱處理的杏仁乳相比差別不大,容易保持穩定性。因此,杏仁乳后續濃縮工藝的溫度不宜超過70℃。

3.3 均質操作可提高杏仁乳的穩定性。結合對杏仁乳黏度影響的考察,確定均質溫度50~60℃,均質壓力20MPa。

[1]孔令明,李芳,朱正蘭,等.杏仁餅粕制備蛋白粉的工藝研究[J].現代食品科技,2009,25(7):783-785.

[2]馮秀華,張學勤,孫景琦.杏仁粕營養成分分析[J].內蒙古農牧學院學報,1999(3):111-113.

[3]何余堂,潘孝明,錢建華,等.扁杏仁乳飲料的穩定性分析與工藝研究[J].食品開發,2011,36(3):54-57.

[4]張偉,邢建華,郭志剛,等.山藥杏仁乳飲料制作工藝優化[J].安徽農業科學,2011,39(20):12154-12155,12157.

[5]牟朝麗.新疆小白杏杏仁油的提取及杏仁粕菠蘿復合蛋白飲料的研制[D].西安:陜西師范大學,2006.

[6]盛小娜,王璋,許時嬰.甜杏仁蛋白的功能和結構的研究[J].食品工業科技,2008,29(5):133-136.

[7]趙聲蘭,李濤,陳朝銀,等.打漿條件對核桃蛋白溶出率的影響[J].食品工業科技,2000,21(6):42-44.

[8]韓麗華.高乳化性大豆蛋白的研制[D].無錫:江南大學,2011.

[9]王金梅,夏寧,楊娟,等.天然和熱處理大豆蛋白穩定乳液的性質研究[J].中國糧油學報,2012,27(9):16-20.

[10]趙新淮.乳蛋白的胰蛋白酶水解模型的建立[J].東北農業大學學報,1996,27(2):201-204.

[11]蘇國萬.均質壓力對大豆分離蛋白乳濁液穩定性的影響[J].中國乳品工業,2008,36(11):39-40.