聲發射檢測技術在油氣儲運系統中的應用*

畢海勝 李自力 程遠鵬 王 軍 榮海霞

(中國石油大學(華東)油氣儲運工程系)

材料局部因能量的快速釋放而發出瞬態彈性波的現象稱為聲發射(Acoustic Emission, AE),也稱為應力波發射、微振動活動等[1]。用聲發射儀探測、記錄、分析聲發射信號和利用信號推斷聲發射源位置、性質和嚴重性的技術稱為聲發射檢測(Acoustic Emission Testing,AET)技術[2]。最近幾十年來,聲發射作為一種無損在線檢測技術在石油化工行業得到了廣泛的應用,特別在油氣儲運系統關鍵設備檢測中發揮著重要的作用。聲發射檢測與傳統無損檢測相比,最明顯的特點是:首先它檢測的信號來自材料本身,反映缺陷的本源特征;其次它著重于動態監測,揭示缺陷隨時間形成和發展的變化規律。因而,聲發射在常壓儲罐底板腐蝕檢測、油氣管道腐蝕穿孔泄漏檢測、LPG和CNG球罐和槽車的腐蝕開裂檢測、LNG以及丙烷低溫儲罐檢測等諸多方面取得了良好的效果,逐漸將傳統基于時間的定期檢測轉變為基于風險評估的聲發射結構完整性檢測。根據檢測的結果,分析其聲發射源的性質,評定其腐蝕嚴重性,并根據儲罐及管道的腐蝕程度進行分級,確定其檢測周期,保證其在線安全運行。

1 聲發射檢測基本原理

從聲發射源產生的彈性波傳播到材料表面,引起可以用聲發射傳感器探測到的表面位移,檢測儀器將材料的機械振動轉換為電信號,經過放大、處理和記錄后可進行分析。固體材料中內應力的變化產生聲發射信號,在材料加工、處理和使用過程中很多因素能引起內應力的變化,如位錯、相變、磁疇運動、裂紋萌生與擴展、腐蝕開裂或斷裂、熱脹冷縮以及外加載荷等。

聲發射檢測采取“被動聽聲”的方式,即從聲發射源發出的信號經介質傳播后到達傳感器,由傳感器接收并輸出電信號,根據這些電信號處理分析對聲發射源做出正確的解釋。

2 聲發射在油氣儲運系統中的應用

油氣儲運系統是連接上游原油生產和下游成品油銷售的重要紐帶,而儲罐、油氣管道及其附屬設備的腐蝕、自然和人為破壞嚴重威脅著系統的安全運行。因腐蝕而引起的泄漏、擴散、燃燒甚至爆炸事故不僅給企業帶來巨大經濟損失,而且還造成嚴重的環境污染,甚至造成人員傷亡。因此必須定期對這些關鍵設備進行安全檢測和風險評估,而采用聲發射在線檢測可以降低事故風險,保證設備安全運行。

2.1 常壓儲罐底板腐蝕檢測

常壓儲罐底板腐蝕是儲罐失效的主要形式,其常規的檢測方法主要有:漏磁檢測(MFL Testing)、超聲波檢測(Ultrasonic Testing)和液體滲透檢測(Liquid Penetrant Testing)。相比較而言,聲發射檢測具有很多優點:無需倒罐和清罐; 100%底板檢測;快速、低成本檢測;檢測靈敏度高、可靠性好;對儲罐底板腐蝕程度進行分級,識別出無損罐和需要進一步檢測、維修的儲罐[3,4]。檢測一個直徑為50m的儲罐只需一天,且實現底板的100%檢測。

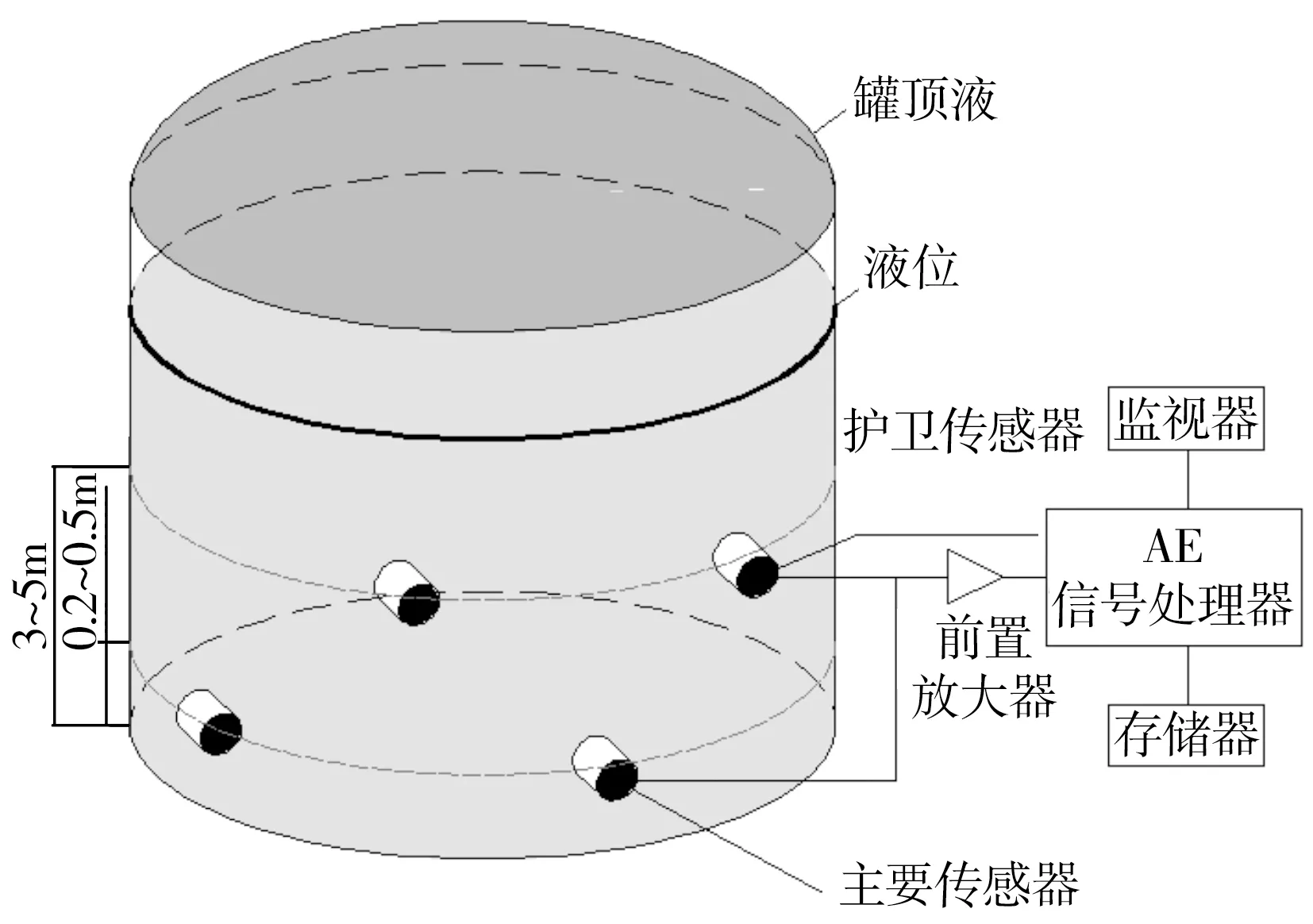

儲罐底板電化學腐蝕過程中,氫氣泡的生成、聚結和破裂、腐蝕產物的堆積、開裂和剝離、裂紋的生成和擴展、腐蝕穿孔泄漏等腐蝕衍生行為都會產生明顯的聲發射,這些腐蝕信號通過安裝在罐壁上的若干個壓電傳感器探測得到,必要時可以布置雙圈傳感器,來消除儲罐上層噪聲信號的干擾,儲罐聲發射檢測如圖1所示。傳感器把接收到的罐底板腐蝕信號轉化成電信號,經過放大、處理和儲存,利用AE源定位技術來探測和確定有意義AE源的位置和活性,通過對探測到的有效AE信號的分析來判斷儲罐底板腐蝕的程度,從而對儲罐底板進行完整性評價。

圖1 儲罐罐底聲發射檢測

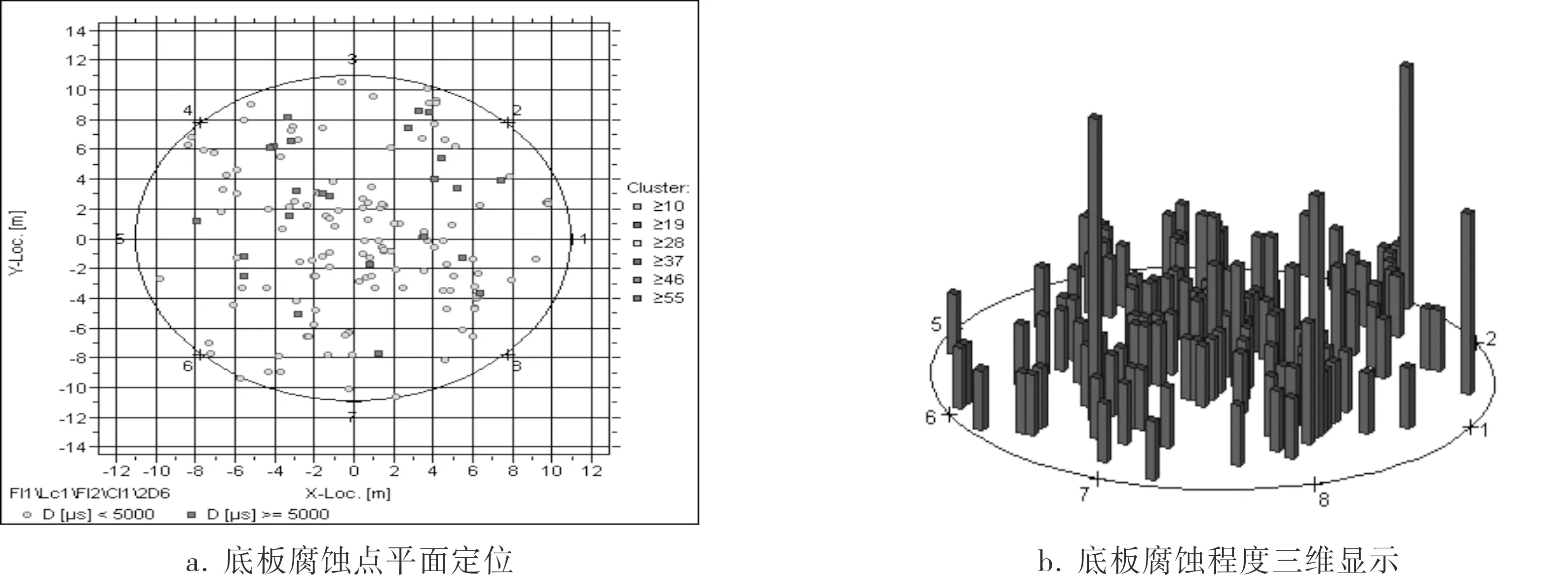

通過對聲發射參數和定位關聯分析,得到儲罐底板腐蝕狀況的二維和三維分布圖,以定位點和方柱示意其分布和腐蝕程度,如圖2所示。

圖2 儲罐底板腐蝕狀況分布

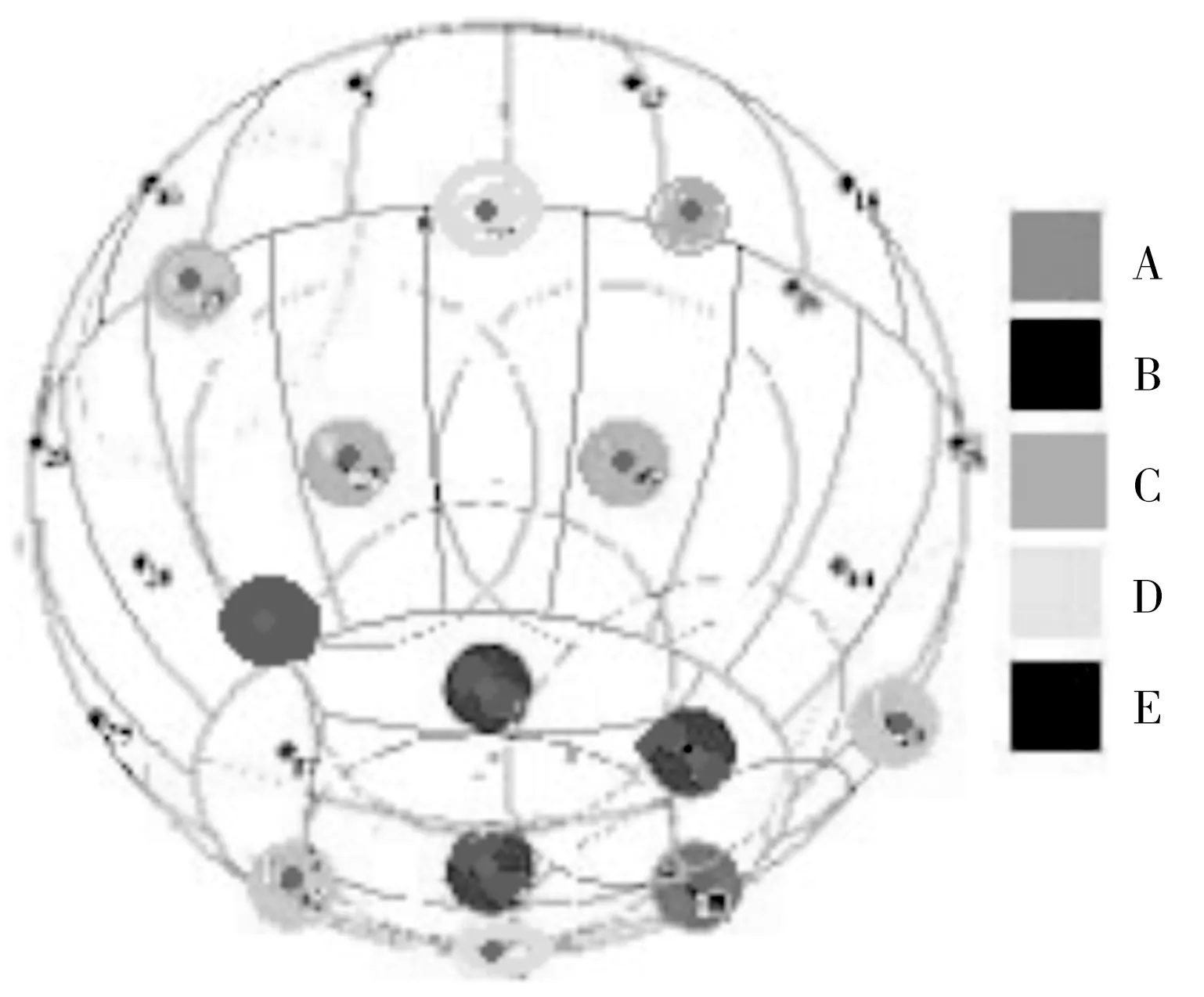

根據撞擊率和定位事件數分析,得出腐蝕缺陷點分布和定位,對儲罐腐蝕狀況進行分級[5,6],見表1。同時結合儲罐底板超聲波測厚和漏磁檢測復檢結果,計算底板腐蝕速率并預測剩余壽命,評估儲罐底板的完整性,從而對應確定檢修周期和采取相應的維修措施。

表1 儲罐底板聲發射檢測腐蝕程度分級

2.2 管道腐蝕泄漏檢測

油氣管道常規無損檢測方法主要有超聲和漏磁檢測等,對短距離管道,兩者具有一定優勢,但常規無損檢測技術的缺點是檢測過程為逐點掃描式,不能有效用于成千上萬公里的管道檢測,尤其是長距離埋地管道的腐蝕及泄漏檢測一直是這個領域的工程難題,因而聲發射檢測技術的應用更具有工程價值。

管線在線運行情況下,對檢測到的泄漏信號進行識別與提取,采用互相關分析方法實現泄漏定位。泄漏的聲發射信號特點為:泄漏所激發的聲發射波頻譜具有陡峭的尖峰;泄漏產生的聲發射信號較強,且強度與泄漏速率成正比;泄漏所產生的聲發射信號是連續型的。實際檢測中,根據信號相關函數,引入相關系數的算法,可以排除信號幅度的影響,使相關運算的結果真正反映信號之間的相似性。聲發射信號x(n)和y(n)的相關系數計算公式為:

(1)

N取A(n)數據點數的一半,等于B(n)數據點數的一半;m取0~N-1。相關值最大時對應的采樣點數mmax,采樣頻率f則泄漏信號到達傳感器的時間差Δt為:

(2)

對應找出傳感器1和2接收到的信號相關程度最大值,計算相關函數峰值出現的時間差,從而實現泄漏源的定位[7~9]。管線上探頭間距為50~100m,能有效地找到腐蝕泄漏點。

管道腐蝕泄漏聲發射信號既攜帶結構的某些特征信息(泄漏孔大小、形狀及位置等),同時又具有腐蝕的隨機性和不確定性,隨著聲發射理論及計算機技術的發展,管道泄漏聲發射檢測技術將得到提高,尤其是基于波形分析的模態聲發射(Modal Acoustic Emission,MAE)技術的潛在應用[10],能夠更好地消除噪聲信號的干擾,將使得可探測到的泄漏量值大大降低,定位精度進一步提高。

2.3 CNG、LPG球罐、臥罐檢測

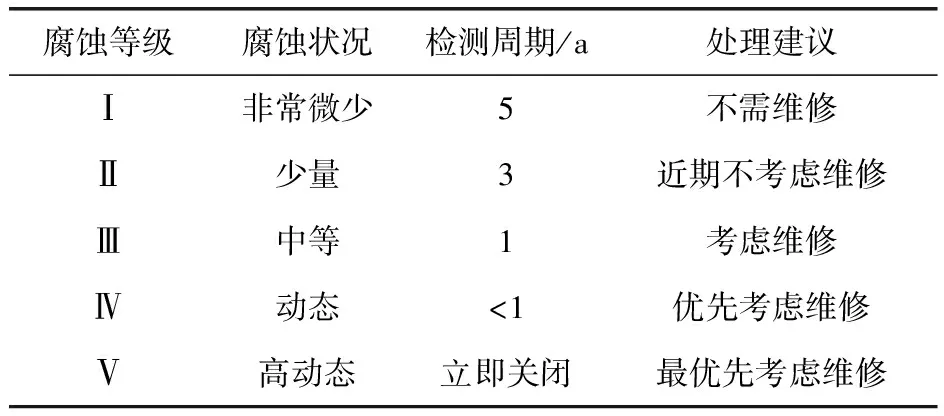

金屬壓力容器是國內外聲發射檢測的重點對象,聲發射技術是進行帶缺陷運行壓力容器檢測與安全評估最合適的方法之一。它能夠檢測出壓力容器的動態缺陷,獲取活性缺陷的動態信息,跟蹤發現缺陷的擴展,從而對壓力容器進行聲發射在線監測和安全性評價。對于高壓的CNG球罐的聲發射檢測,其聲發射信號主要來自于局部超壓、裂紋擴展和腐蝕產物剝離,經計算并進行缺陷定位,對聲發射源活性程度進行分級。如圖3所示,布置立體三角形傳感器陣列,不同顏色定位點代表不同的聲發射活性區域,即從A~E分5級,越往下越嚴重。

圖3 CNG球罐聲發射檢測三維定位

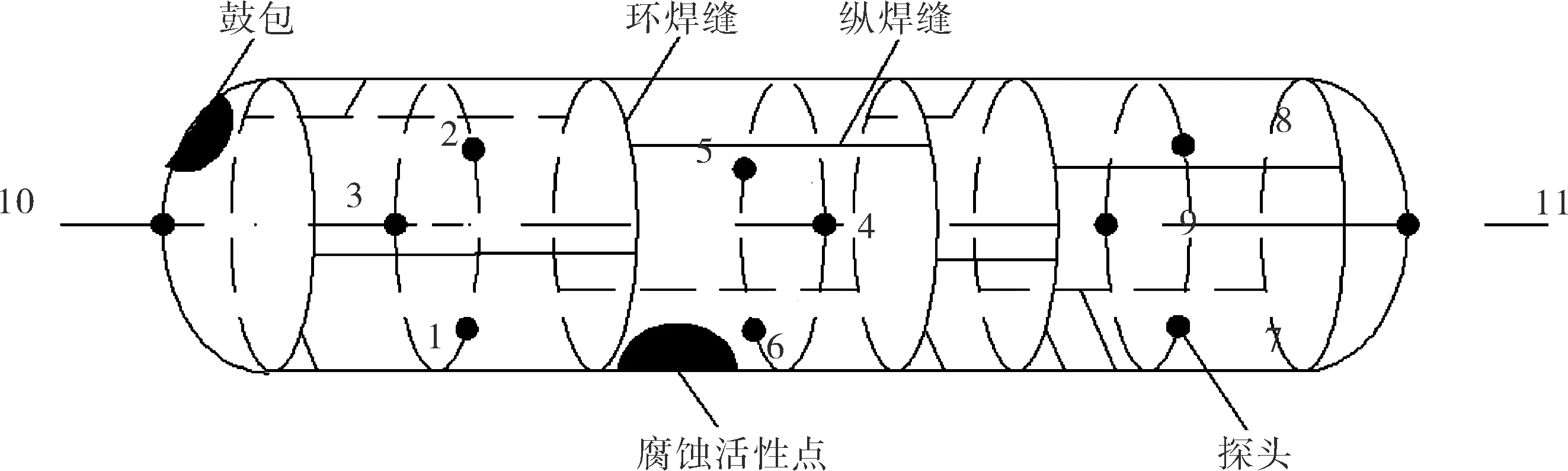

同樣,對于LPG貯罐聲發射檢測,根據檢測結果和相關標準判斷在使用壓力范圍內貯罐能否繼續安全使用,主要對環焊縫、縱焊縫、鼓包和腐蝕活性點進行檢測。如圖4所示,在兩端封頭、靠近焊縫處布置環形傳感器陣列。

圖4 臥罐罐體聲發射檢測示意圖

現場實際檢測一個直徑為15m的球罐只需三天時間,且對焊縫、裂紋和腐蝕活性點實現100%檢測,并給出整體評價。

2.4 低溫儲罐檢測

常規無損檢測在低溫、超低溫等操作人員難以接近的場合下失效或很難實施,而聲發射檢測不受限制,因而在低溫儲罐完整性檢測方面發揮著重要的作用。對于單層低溫儲罐,其聲發射檢測方法類似于常壓儲罐底板檢測,難點在于傳感器與罐壁的耦合。普通的耦合劑在低溫下對聲發射波有很高的衰減性,聲發射波通過耦合層時發生嚴重衰減而致信號很難被檢測到,因此尋找合適的低溫耦合劑至關重要。相關研究表明,用水作耦合劑,利用罐壁低溫形成冰膜而耦合取得了較好的效果[11]。此外,也采用由金屬或陶瓷制成的波導桿轉接器,它是通過焊接或加壓方式固定于罐壁,可使罐壁低溫端的聲發射波傳輸到常溫端的傳感器,但這一結構會引起一定的傳輸衰減和波形畸變,其接觸面為主要的衰減因素。

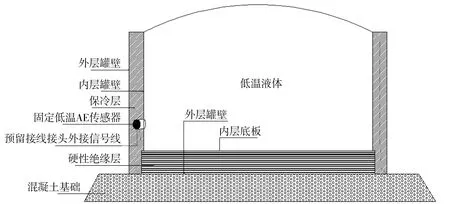

對于LNG和液氮儲罐等,儲存介質溫度極低,通常具有雙層罐壁結構。外壁與內壁之間一般填充松散顆粒狀或泡沫狀保冷層,有時還注入諸如氮氣類惰性氣體;兩層罐底板之間硬性絕緣,兩層罐壁之間很少有金屬直接連接,這就使得直接在罐內壁安裝AE傳感器且耦合良好相當困難,從而增加了檢測的難度。對于在建的雙層低溫儲罐,可以預先在內壁靠近底板處安裝永久低溫傳感器,外面預留接線接頭,如圖5所示。定期進行聲發射在線檢測,根據檢測結果,實現低溫雙層儲罐的完整性評價。

圖5 低溫雙層儲罐聲發射檢測示意圖

2.5 其他設備檢測

在油氣儲運系統中,除了各類儲罐和管道采用聲發射檢測外,還有很多附屬設備也可采用聲發射檢測。BP公司在過去十幾年里,采用聲發射對各類閥門做了大量的泄漏檢測,在建立閥門大小、類型和壓差數據庫的基礎上聯合美國PAC研發了VPACTM系統,該系統實現管道閥門泄漏快速檢測,可以在幾分鐘之內對閥門泄漏水平進行評估,大大節省了檢測成本;一些分離器(如三相分離器)和厚壁塔器(如蒸餾塔)設備可以采用聲發射進行連續在線監測,快速評估設備的結構完整性[12,13];此外,在換熱器的腐蝕檢測和蒸汽管道應力腐蝕開裂檢測等領域都用到了聲發射技術,取得了良好的檢測效果[14]。

3 結論

聲發射檢測以其不同于傳統無損檢測的特有優勢,成功應用于儲罐底板腐蝕,管道腐蝕泄漏、壓力容器、低溫儲罐和設備結構完整性檢測,并實現腐蝕程度分級和完整性評估。此外,聲發射在閥門泄漏檢測、分離器、塔器和換熱器完整性檢測等方面也開始得到應用。盡管聲發射檢測本身還存在諸多不足,但隨著聲發射技術的發展和信號處理技術的提升,聲發射檢測在油氣儲運系統中將得到更廣泛的應用。

[1] ASME-E1316-06a, Standard Terminology for Nondestructive Examinations[S]. United States: ASTM, 2006.

[2] 楊明緯, 耿榮生. 聲發射檢測[M].北京: 機械工業出版社, 2005.

[3] Martin G, Dimopoulos J. Acoustic Emission Monitoring as a Tool in Risk Based Assessments [C]. Asia-Pacific Conference on NDT, Auckland:12th-A-PCNDT,2006.

[4] API Standard 653, Tank Inspection, Repair, Alteration and Reconstruction[S]. United States: API, 2009.

[5] Lackner G, Tscheliesnig P. Field Testing of Flat Bottomed Storage Tanks with Acoustic Emission——A Review on the Gained Experience[J]. Journal of Acoustic Emission,2004, 22:201~210.

[6] JB/T 10764-2007, 常壓金屬儲罐聲發射檢測及評價方法[S]. 北京:機械工業出版社, 2007.

[7] Miller R K, Pollock A A, Watts D J, et al. A Reference Standard for the Development of Acoustic Emission Pipeline Leak Detection Techniques[J]. NDT&E International, 1999, 32(1): 1~8.

[8] Ozevin D, Harding J. Novel Leak Localization in Pressurized Pipeline Networks Using Acoustic Emission and Geometric Connectivity[J]. International Journal of Vessels and Piping, 2012, 92(4):63~69.

[9] 祝盼江, 張曉華. 管道泄漏檢測的聲發射技術研究[J]. 中國高新技術企業, 2010,(12):47~48.

[10] 陳玉華, 劉時風, 耿榮生,等. 聲發射信號的譜分析和相關分析[J]. 無損檢測, 2002,24(9):395~398.

[11] Xu Y T, Ding S B, Liu F J, et al. Acoustic Emission In-service Detection of Cryogenic Storage Tank Floors[C]. 17th World Conference on Nondestructive Testing, Shanghai:2008.

[12] Gomera V P, Sokolov V L, Fedorov V P, et al. Inspection of the Pressure Vessel Used in Petrochemical with AE Examination[C]. EWGAE,Vienna:2010.

[13] Kabanov B S, Gomera V P, Sokolov V L, et al. Use of AE Method Abilities for Petrochemical Equipment Inspection[C]. EWGAE,Berlin:2004.

[14] Cole P, Watson J. Acoustic Emission for Corrosion Detection[C]. 3rd MENDT-Middle East Nondestructive Testing Conference & Exhibition, Bahrain:2005.