PSC100型旋風單管多相分離性能的實驗研究

高光才 孫茂生 王建軍 金有海

(中國石油大學(華東)化學工程學院)

旋風分離器是工業生產中廣泛應用的一種利用離心力進行氣固分離的除塵設備,其結構簡單、本身無活動部件,因此操作、維修極為方便。同時,旋風分離器還具有分離效率高及對粉塵、負荷的適應性好等特點,因此廣泛應用于石油化工催化裂化、天然氣凈化分離、流化反應過程及煤粉燃燒、氣化等行業中,尤其是在石油化工領域,旋風分離器是煉油廠催化裂化裝置和海上平臺天然氣凈化分離的關鍵設備之一[1,2]。

以往的分離研究多集中在氣固、氣液兩相分離,包括分離器內的流場分析[3,4]及結構的改進對分離性能的影響[5,6]等,而在實際的工程工藝中(如天然氣凈化)一般是氣固液三相同時存在的情況[7],固、液同時作為非連續相會對單獨的固、液分離效率帶來影響,因而有必要研究氣固液三相的分離性能。筆者采用實驗的方法,在氣固分離和氣液分離實驗的基礎上,進行氣固液三相分離實驗,探索氣固液三相同時存在時固、液的分離效率和整體的分離效率,研究在氣固、氣液兩相的情況下固、液分離效率的變化情況,為以后多相分離的性能研究提供實驗數據。

1 實驗裝置與測量方法

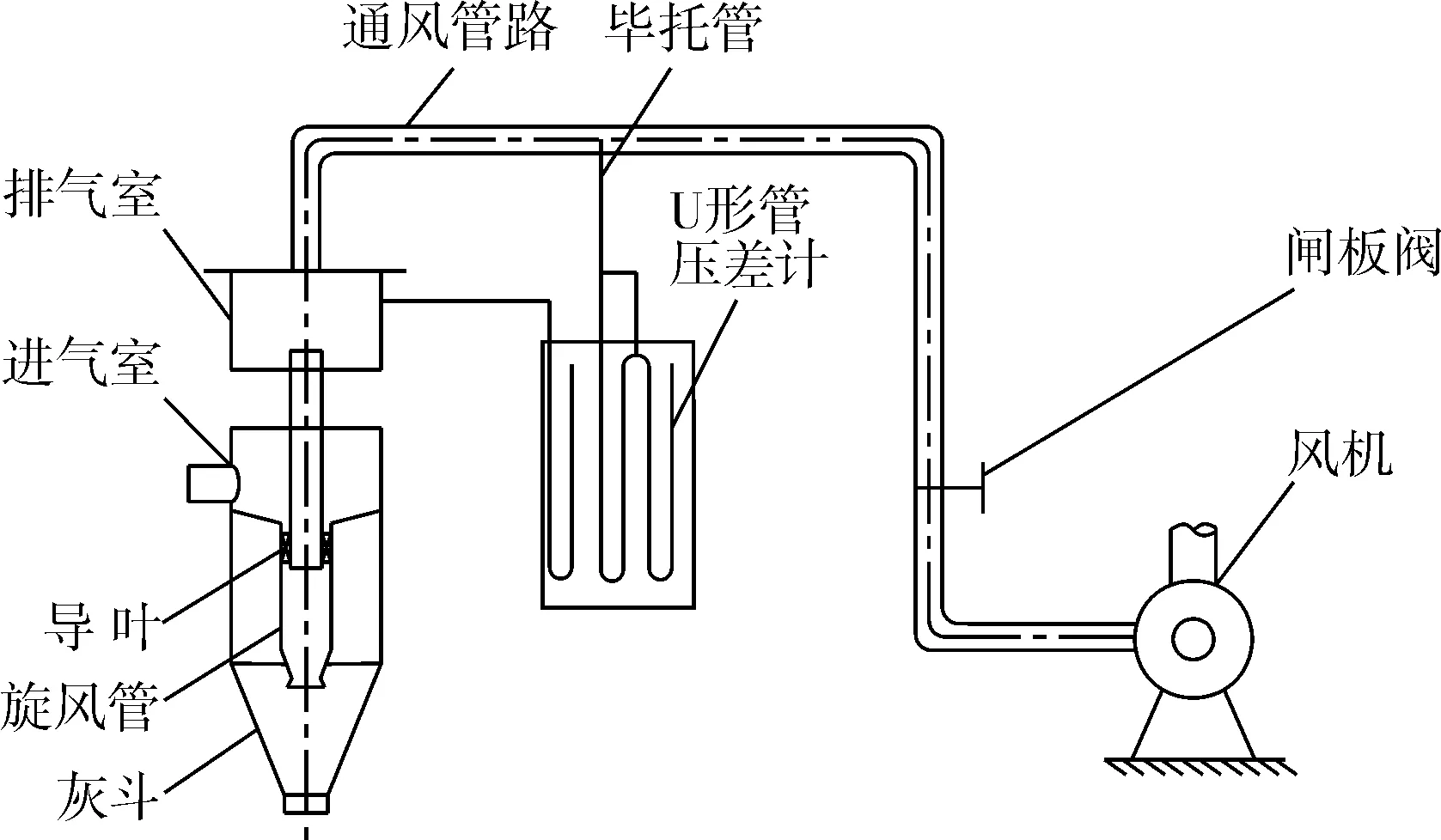

實驗驗裝置主要包括引風機、通風管道、分離器本體及測量裝置等(圖1)。旋風管單體結構尺寸、型式與工業應用實型相同,內徑D為100mm,由有機玻璃制成。

圖1 實驗裝置示意圖

本實驗采用負壓引風式操作,用離心式引風機作為引風動力來源。管路的流量由畢托管進行測量,溫度計測量氣體溫度,壓降由U形管壓差計測量。氣液分離性能實驗采用空氣和水進行實驗,在進口處由噴壺產生液滴噴入;氣固實驗采用空氣和滑石粉進行實驗,通過計量進入分離器內部的物料、分離器下部集料室內的物料,計算分離效率和進行物料衡算。對于液體進料需進行氯離子滴定。同時采用winner318激光粒度分析儀和庫爾特激光粒度儀對進料和收料進行粒徑測量。

2 實驗結果

2.1氣固分離

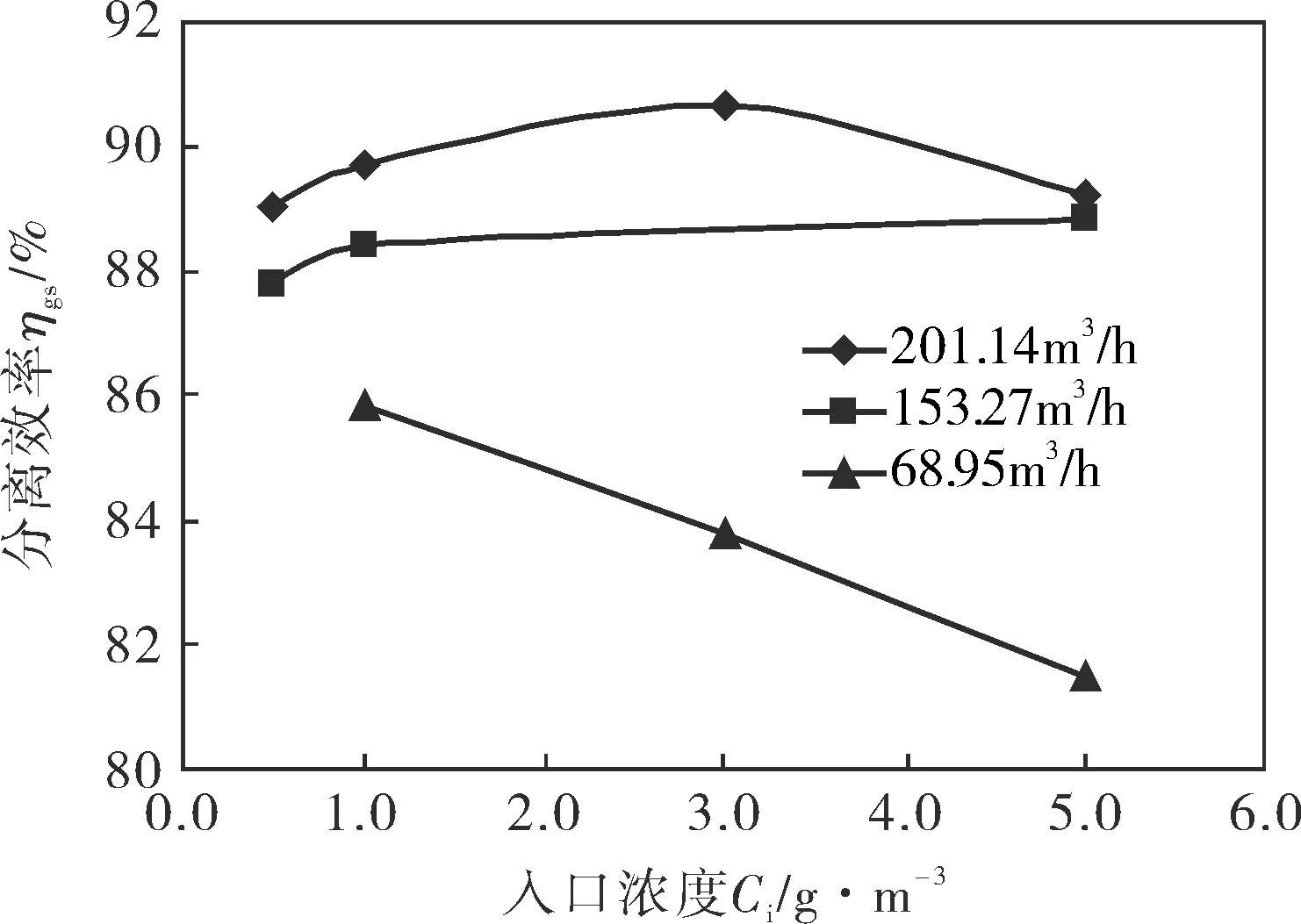

以滑石粉作為進料,中位粒徑為9.89μm,流量分別為68.95、153.27、201.14m3/h,實驗結果如圖2所示。從圖2可以看出:入口氣體流量在68.95~201.14m3/h區間變化時,氣固分離效率隨入口流量的增大而增大。入口氣體流量越大,氣體進入旋風分離器的速度越大,從而使顆粒受到的離心力越大,更容易被分離。由此可知該設備的分離效率最大值會在最大入口流量處,但并不是入口流量越大越好,因為入口流量過大時,顆粒與分離器器壁、顆粒與顆粒之間的碰撞加劇,較大的顆粒在強烈地碰撞下粉碎,造成細粉塵的含量增加,不利于分離。

圖2 氣固分離實驗的分離效率曲線

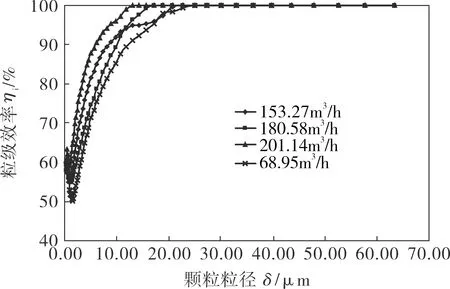

入口濃度為1.0g/m3時,通過對旋風分離器進口物料和灰斗收料進行粒徑測量,計算粒級效率,得到顆粒粒徑與粒級效率的關系曲線(圖3)。從圖3可以看出:隨流量從68.95m3/h增加到201.14m3/h,粒級效率達到100%時所對應的顆粒粒徑越小,分離效果越好,這說明其對應的分離效率也越高。

圖3 不同流量下顆粒粒徑與粒級效率關系曲線

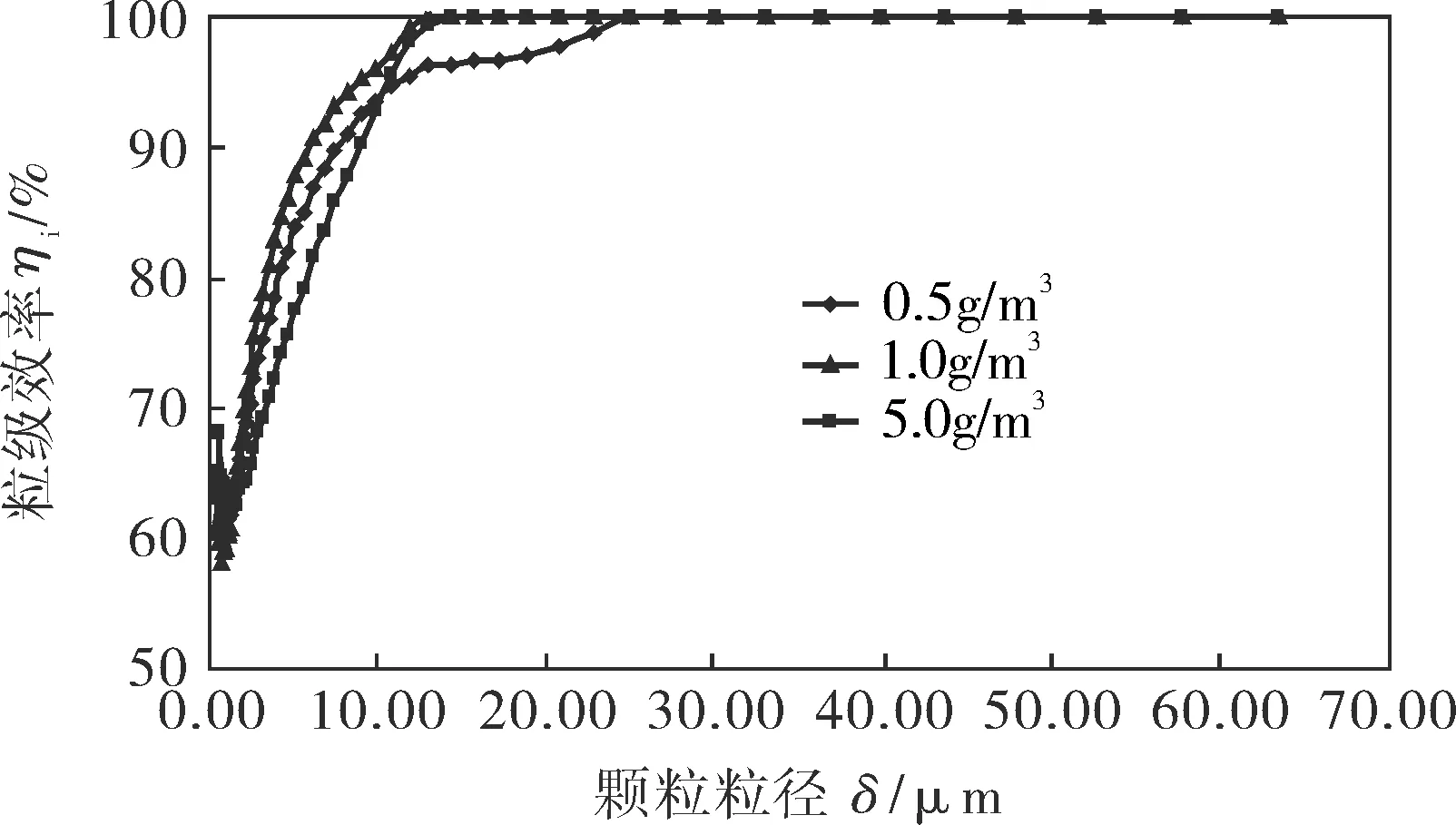

圖4所示為流量為201.14m3/h時,不同進料濃度的粒級效率曲線。當進料濃度為1.0g/m3時,粒級效率達到100%所對應的顆粒粒徑最小,為12.99μm。

圖4 不同進料濃度的粒級效率曲線

粒級效率之所以呈現圖4中所示曲線,一方面是由于較大顆粒受到的離心力較大,更容易被甩到邊壁上從而被分離下來;另一方面大顆粒向器壁移動產生的空氣曳力,也會將較小的顆粒夾帶至器壁,并且較小的顆粒容易團聚成大顆粒,使小顆粒的分離效率也較高。

2.2氣液分離

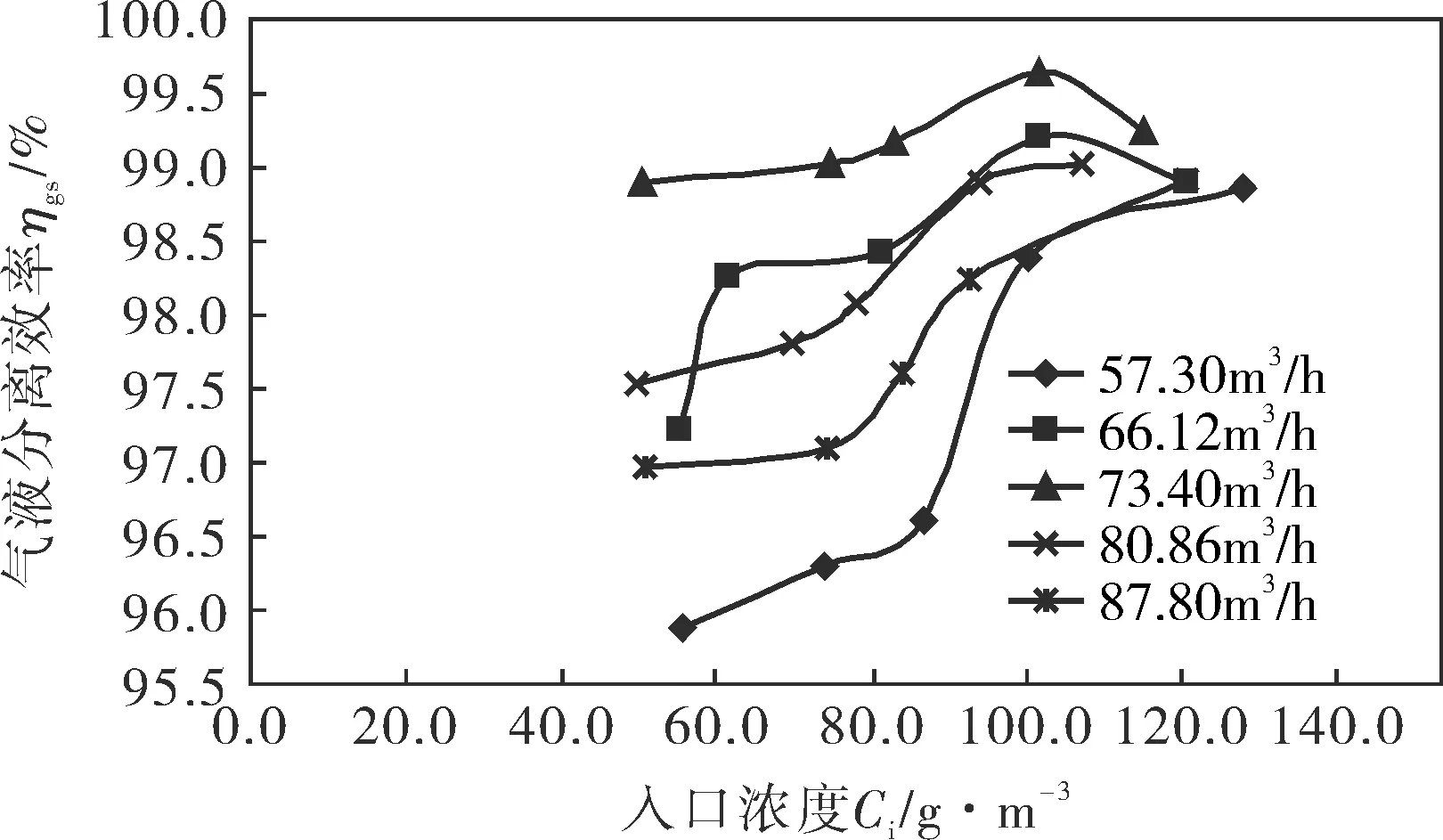

采用噴壺將NaCl水溶液噴入,其中位粒徑為22.48μm。分離效率在不同流量和進料濃度條件下的變化如圖5所示。從圖5可以看出:入口氣體流量在57.30~73.40m3/h區間變化時,分離效率隨入口流量的增大而增大;當入口氣體流量從73.40m3/h增大到87.80m3/h時,分離效率隨入口流量的增加呈下降趨勢。

圖5 不同流量和進料濃度下的分離效率曲線

分離效率隨入口氣體流量的增加而增加,但是隨著入口流量的繼續增加,流量變化對分離效率的影響越來越小,分離效率呈平緩變化甚至呈下降趨勢。這是由于隨著入口氣量由小變大,顆粒受到的離心力和氣流湍動使顆粒相互碰撞的阻力先后占據主導作用。可見,若為了追求高效而一味加大入口氣體流量是得不償失的。

2.3氣固液三相分離

在氣固液三相分離實驗中,氣體為連續相,固、液為非連續相,固相采用滑石粉,液相采用NaCl水合物,入口流量取79.66、90.72、99.91、119.27m3/h,固相入口濃度取0.8、1.0、1.2、1.5、2.0g/m3。

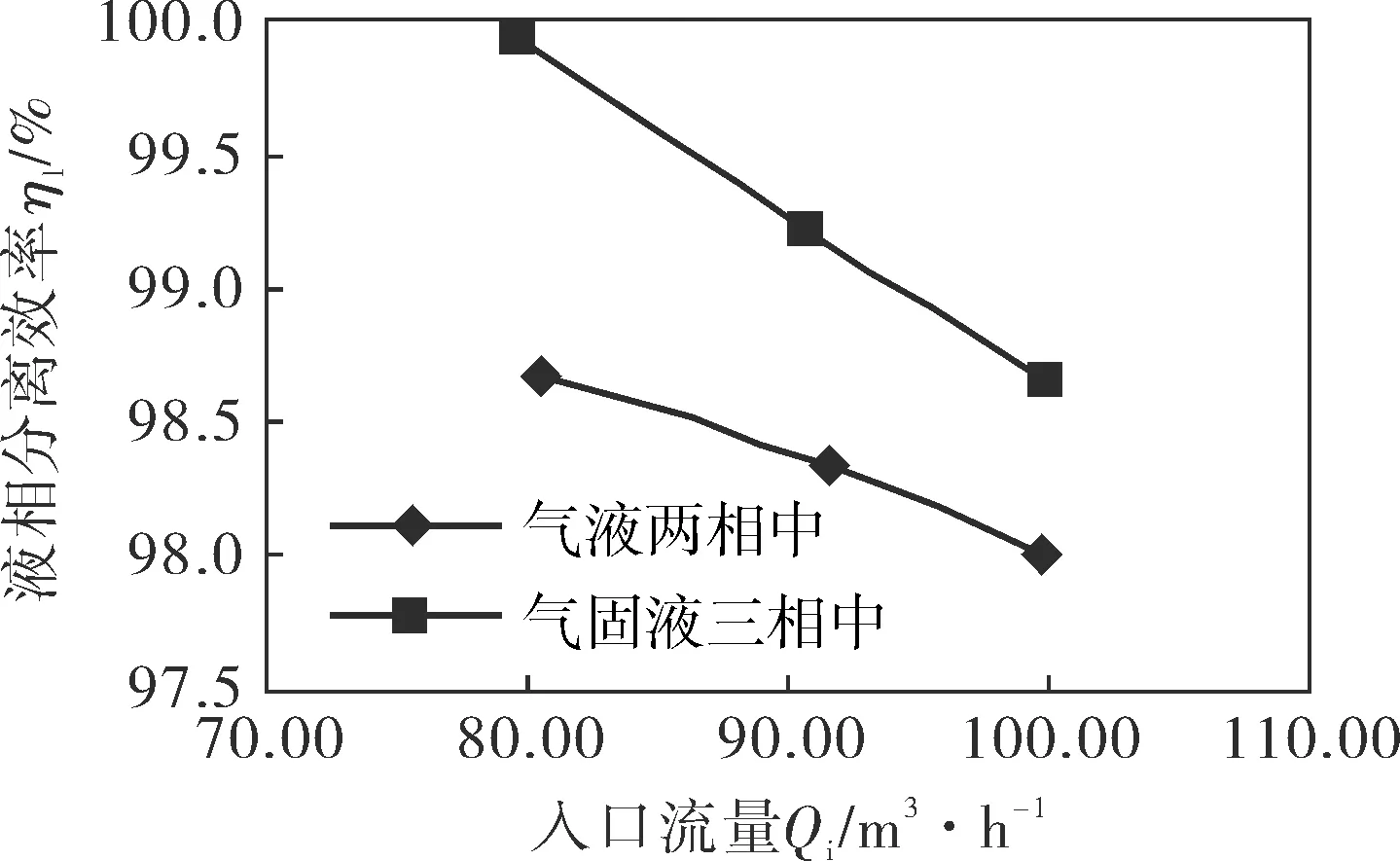

圖6所示為入口流量為79.66、90.72、99.91m3/h,固相入口濃度為1.0g/m3,液相入口濃度為100.0g/m3時,氣液兩相和氣固液三相中液相分離效率的對比曲線。由圖6可知,隨入口流量的增加,氣液兩相中和氣固液三相中液體效率都是逐漸減小的,但氣固液三相中液相分離效率高于氣液兩相中液相分離效率,分離效率可提高1%左右。

圖6 液相分離效率對比曲線

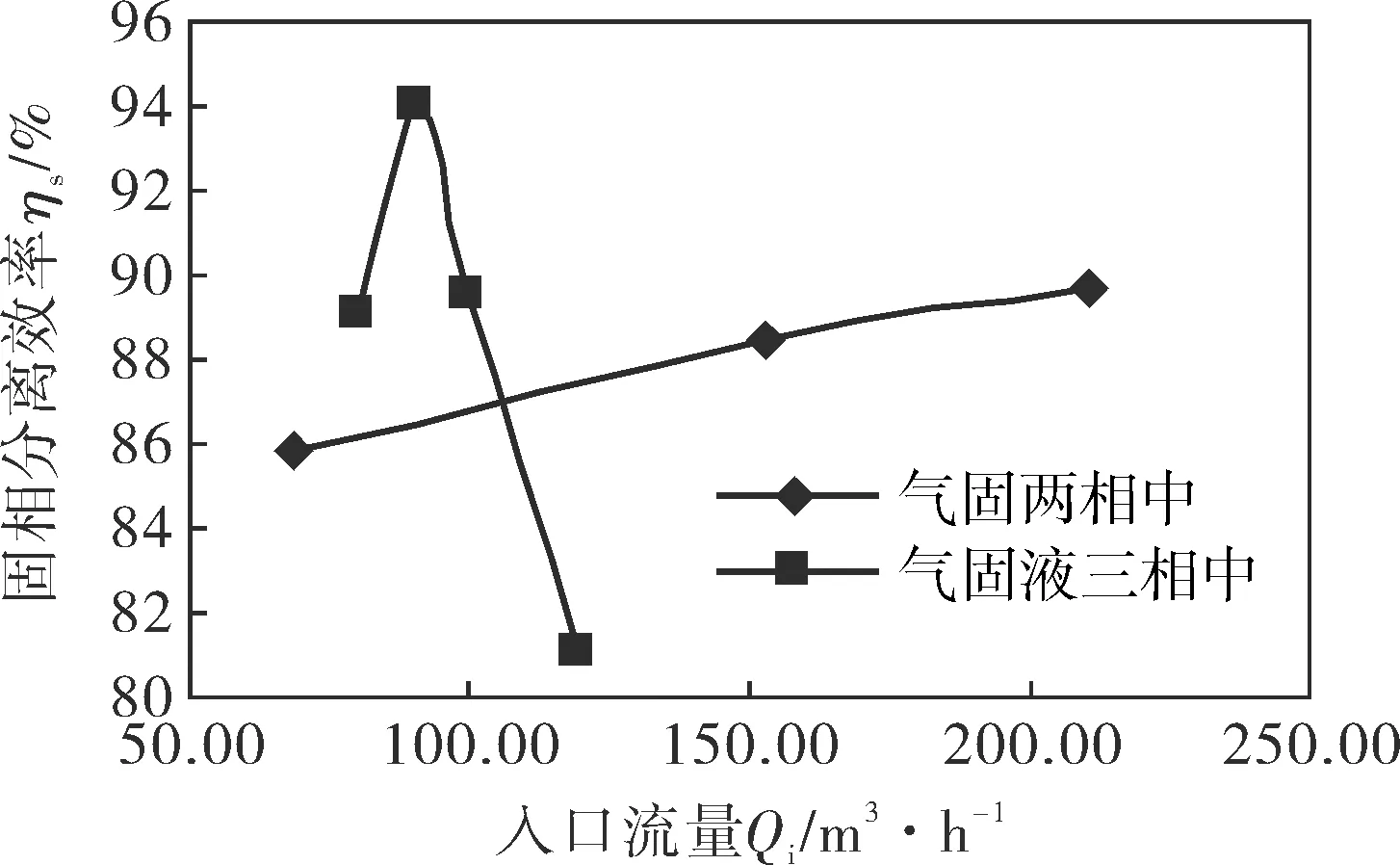

圖7為入口流量分別取79.66、90.72、99.91、119.27m3/h,固相入口濃度取1.0g/m3,液相入口濃度取100.0g/m3時,氣液兩相和氣固液三相中固相分離效率對比曲線。由圖7可知,隨入口流量從68.95m3/h增大到201.00m3/h,氣固兩相中固相分離效率呈逐漸增加的趨勢;氣固液三相中入口流量在79.66~99.91m3/h時,固相分離效率先增大后減小,并且均高于氣固兩相中固相分離效率,可提高5%左右。

圖7 固相分離效率對比曲線

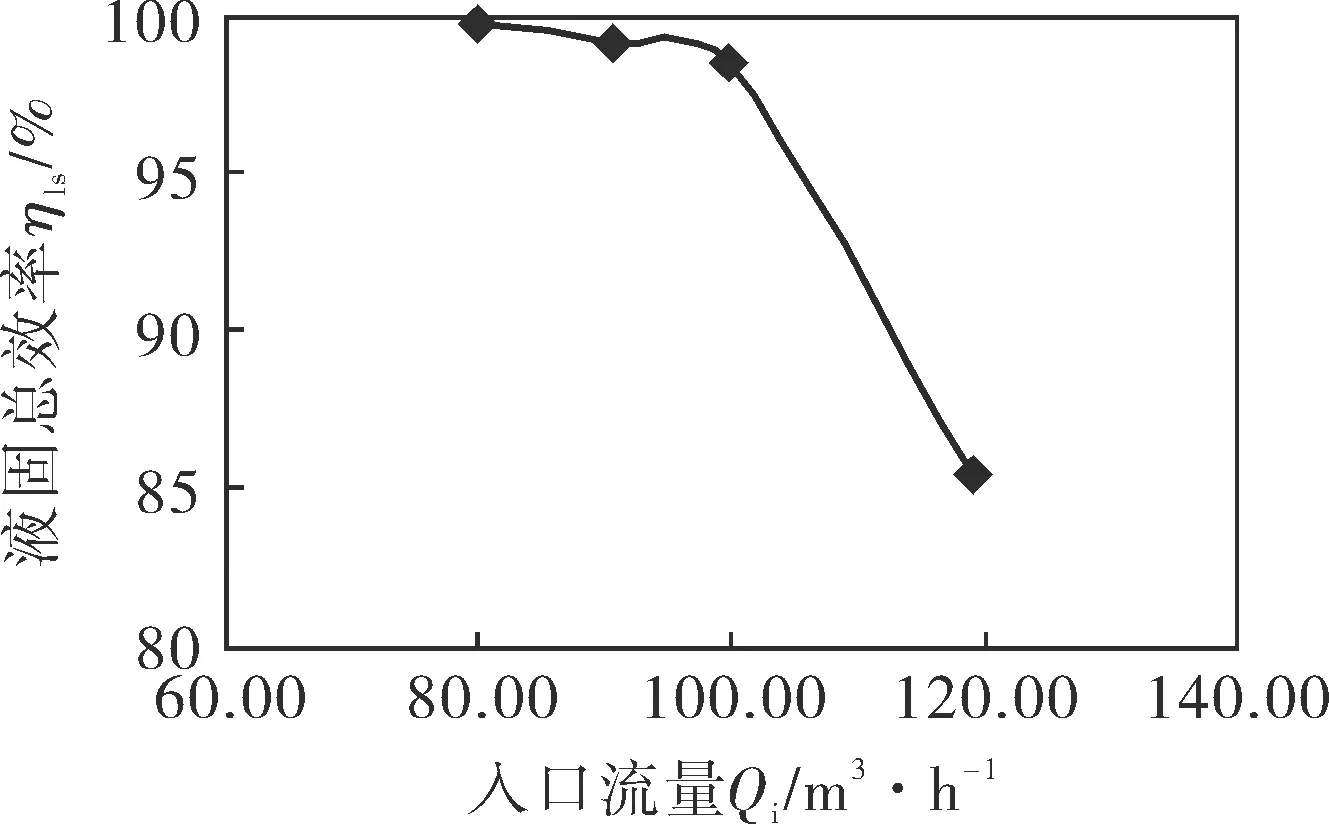

圖8為入口流量分別取79.66、90.72、99.91、119.27m3/h,固相入口濃度取1.0g/m3,液相入口濃度取100.0g/m3時氣固液三相中液固總分離效率曲線。由圖8可知,隨入口流量的增大,液固總效率逐漸降低,和氣液兩相中液相分離效率的變化趨勢相同。

圖8 分離總效率與入口流量的關系曲線

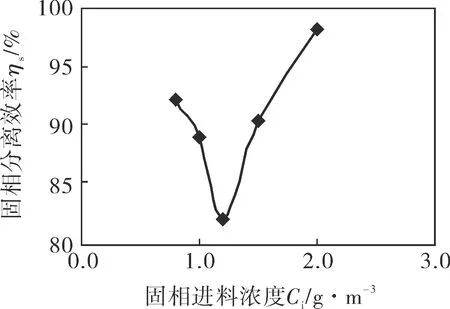

圖9為流量80.31m3/h、液相濃度100.0g/m3、固相入口濃度取0.8、1.0、1.2、1.5、2.0g/m3時固相分離效率與固相進料濃度的關系曲線。由圖9可知,固相進料濃度為0.8、1.0、1.2g/m3時,隨進料濃度的增加,固相分離效率逐漸減小;固相進料濃度為1.2、1.5、2.0g/m3時,隨進料濃度的增加固相分離效率逐漸增加。

圖9 固相分離效率與固相進料濃度的關系曲線

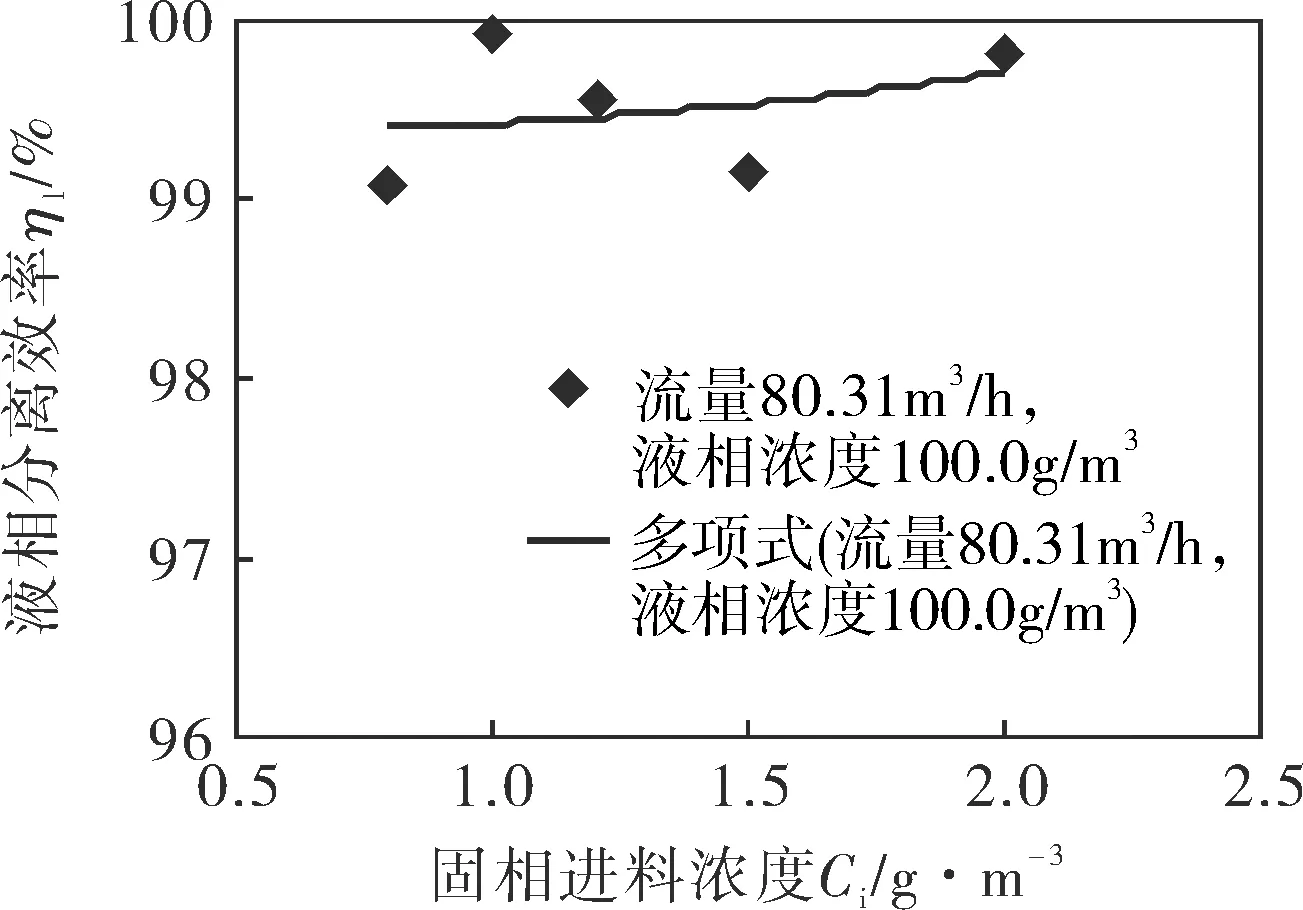

圖10所示為流量取80.31m3/h、液相濃度100.0g/m3、固相入口濃度取0.8、1.0、1.2、1.5、2.0g/m3時液相分離效率和固相進料濃度的關系曲線。由圖10可知,在此流量和進料濃度的條件下,液相分離效率基本大于99%,受固相入口濃度的影響不明顯。

圖10 液相分離效率與固相進料濃度的關系曲線

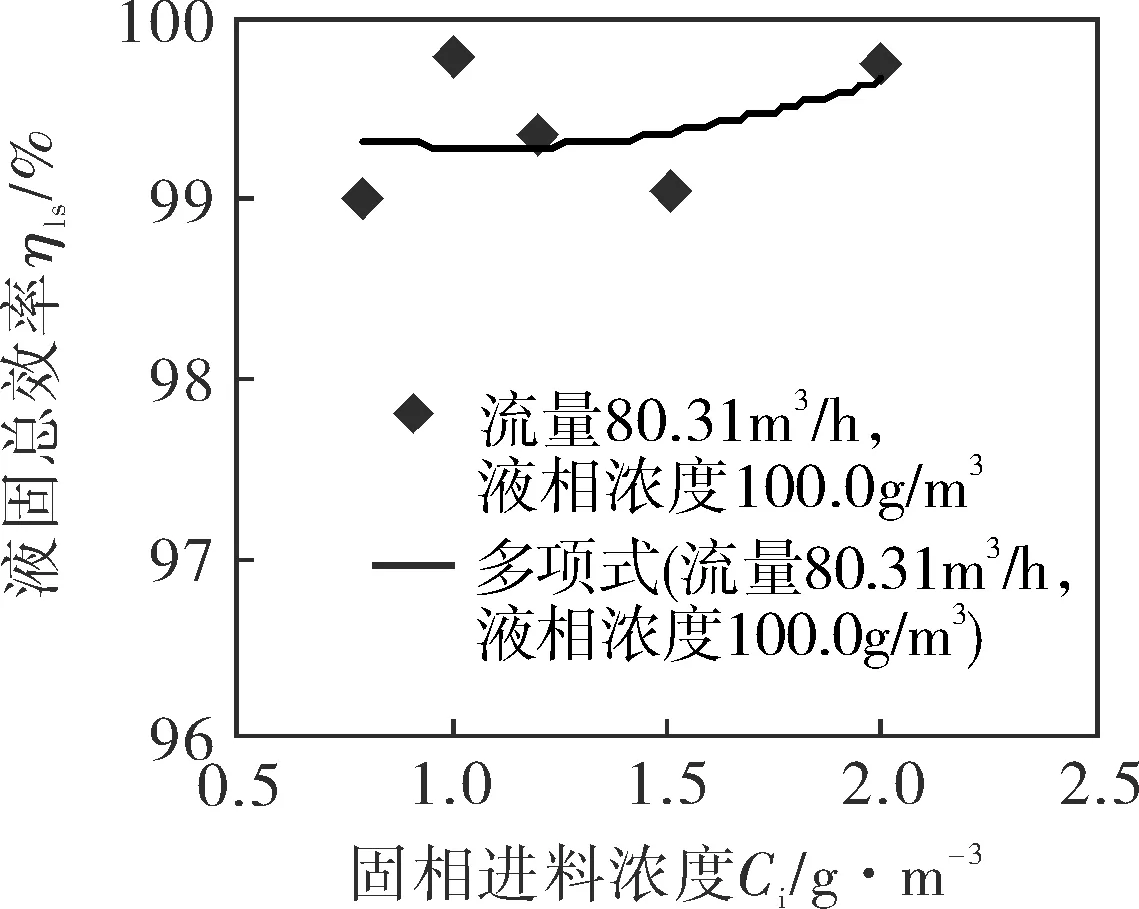

圖11所示為流量為80.31m3/h、液相濃度為100.0g/m3,固相入口濃度為0.8、1.0、1.2、1.5、2.0g/m3時氣固液三相中液固總分離效率和固相進料濃度的關系曲線。由圖11可知,在此流量和進料濃度的條件下,液固總分離效率基本大于99%,表明這種分離器具有較高的多相分離效率。

圖11 液固總效率與固相進料濃度的關系曲線

從圖6~11可知,氣固液三相中液相和固相分離效率比單獨的氣固、氣液兩相中液相和固相分離效率有所增加。這主要是由于固液混合后進料時,進料顆粒粒徑變大,所受的離心力變大,更容易被甩到器壁分離下來。此外,在入口流量80.31m3/h時,液相分離效率受固相進料濃度的影響不大,固相分離效率受固相進料濃度的影響較大。

3 結論

3.1PSC-100型旋風單管在氣固液三相分離實驗中,液相和固相分離效率比單獨的氣固、氣液兩相中液相和固相分離效率分別增加1%、5%左右,即三相分離的性能均優于兩相分離。

3.2PSC-100型旋風單管在氣固液三相分離實驗中,液相分離效率受固相進料濃度的影響不大,固相分離效率受固相進料濃度的影響較大。

3.3PSC-100型旋風單管在氣液分離實驗中,分離效率隨入口氣體流量的增加呈先增加后減小趨勢,其極大值為99.6%,具有較高的氣液分離性能。

[1] 岑可法.氣固分離理論及技術[M].杭州:浙江大學出版社,1999:318~320.

[2] 霍夫曼 A C, 斯坦因 L E著,彭維明,姬忠禮譯.旋風分離器——原理、設計和工程應用[M].北京:化學工業出版社,2004:30~37.

[3] 王建軍,郭穎,金有海.結構參數對導葉式旋風管內流場分布的影響[J].石油煉制與化工,2004,35(11):20~24.

[4] 王建軍,許文文,金有海.排氣結構對PSC-100型導葉式旋風管內流場分布的影響[J].化工機械,2011,38(5):531~534.

[5] 馬慶磊,金有海,王建軍,等.導葉式旋風管入口顆粒粒度分布對分離效率的影響[J].中國粉體技術,2007,13(2):21~23.

[6] 王建軍,王新華,金有海.分流型芯管開縫結構對導葉式旋風管分離性能的影響[J].化工機械,2011,38(2):145~148.

[7] 蘇欣,古小平,范小霞,等.天然氣凈化工藝綜述[J].寧夏石油化工,2005,24(2):1~5.