Ni-5at.%W合金基帶陽極極化行為的研究*

彭東輝 朱 海 韓 婕 李志剛

(上海化工研究院)

YBCO涂層導體由于自身的優點,如在77K液氮溫區下高的不可逆場(7T)、高的載流能力(105~107A/cm2)以及低的交流損耗等,一經發現即引起了人們的極大興趣。20世紀90年代中期,人們在金屬基帶上采用涂層方法制備短的YBCO帶材獲得成功,預示著基于YBCO的柔性長超導帶材完全有可能研制出來。然而,要在柔性基帶上制備出具有立方織構的超導層,首先要獲得具有類似立方織構的基帶。1996年,美國橡樹嶺國家實驗室(ORNL)的Norton D P等發現金屬鎳在大變形量(大于99%)冷軋后,經過適當的熱處理能夠形成強的立方織構,這種技術被稱為軋制輔助雙軸織構基底技術(RABiTS)[1]。盡管有純Ni織構在涂層超導帶材中的成功應用先例,但由于其具有鐵磁性、屈服極限低及退火后晶界較深等不可克服的本征缺點,不是作為涂層超導基帶的最佳選擇。因此,在Ni中固溶一定量的合金元素,如W、V、Cr、Mo、Ta、Nb及Ag等成為研究熱點[2,3]。目前應用比較廣泛的是Ni-5at.%W合金基帶。

第二代高溫超導帶材由基帶、種子層、隔離層、帽子層、YBCO超導層以及保護層等組成,小角度晶界的存在、納米級的表面粗糙度、表面清潔度以及晶界溝槽效應等缺陷都會嚴重影響帶材的性能,而這些缺陷帶來的基帶表面質量對隔離層和YBCO的生長都是至關重要的[4]。筆者主要研究了Ni-5at.%W合金基帶在磷酸-硫酸及有機添加劑體系中的陽極極化行為,并對陽極極化曲線各段極化特性及產物組成進行了分析和討論,為下一步高鎳合金基帶納米級電化學拋光工藝的開發提供理論依據。

1 試驗材料與試樣

試驗材料Ni-5at.%W基帶由德累斯頓股份有限公司(德國)生產,立方織構比例大于98%。先將試樣加工成10 mm×10 mm×0.08mm,然后在非工作面上焊接長10cm并套有玻璃管的銅導線,用AB膠涂封玻璃管端頭和非工作面,固化、密封后待用。試驗前,試樣工作面分別用醮有丙酮和無水乙醇的脫脂棉球擦洗,再在凈洗劑中超聲波清洗2min,隨后用去離子水沖洗,無水乙醇脫水,風機吹干后裝入電解池,開始極化測試。

2 測試裝置與方法

穩態陽極極化曲線測試由CS350型電化學工作站、電解池、工作電極(試樣)、輔助電極(鉑片)、參比電極(汞/硫酸亞汞電極)、鹽橋(魯金毛細管)、恒溫水浴槽以及水銀溫度計等構成。測試前,首先使儀器預熱20min,然后測量試樣在該體系中的開路電位(自腐蝕電位,待體系穩定后(1min內電位變化小于1mV),從開路電位開始,以掃描速率為50mV/min開始測試。

電化學拋光實驗裝置由LPS3030D型直流穩壓/穩流電源、電解池、CHI1015超級恒溫水浴槽、溫度計以及電壓/電流表等構成。試驗過程中,分別控制電流密度、拋光時間、拋光溫度和極間距。測試結束后,取出試樣并立即用自來水反復沖洗,再用去離子水沖洗、無水乙醇脫水、風機吹干后干燥保存。

3 試驗結果與討論

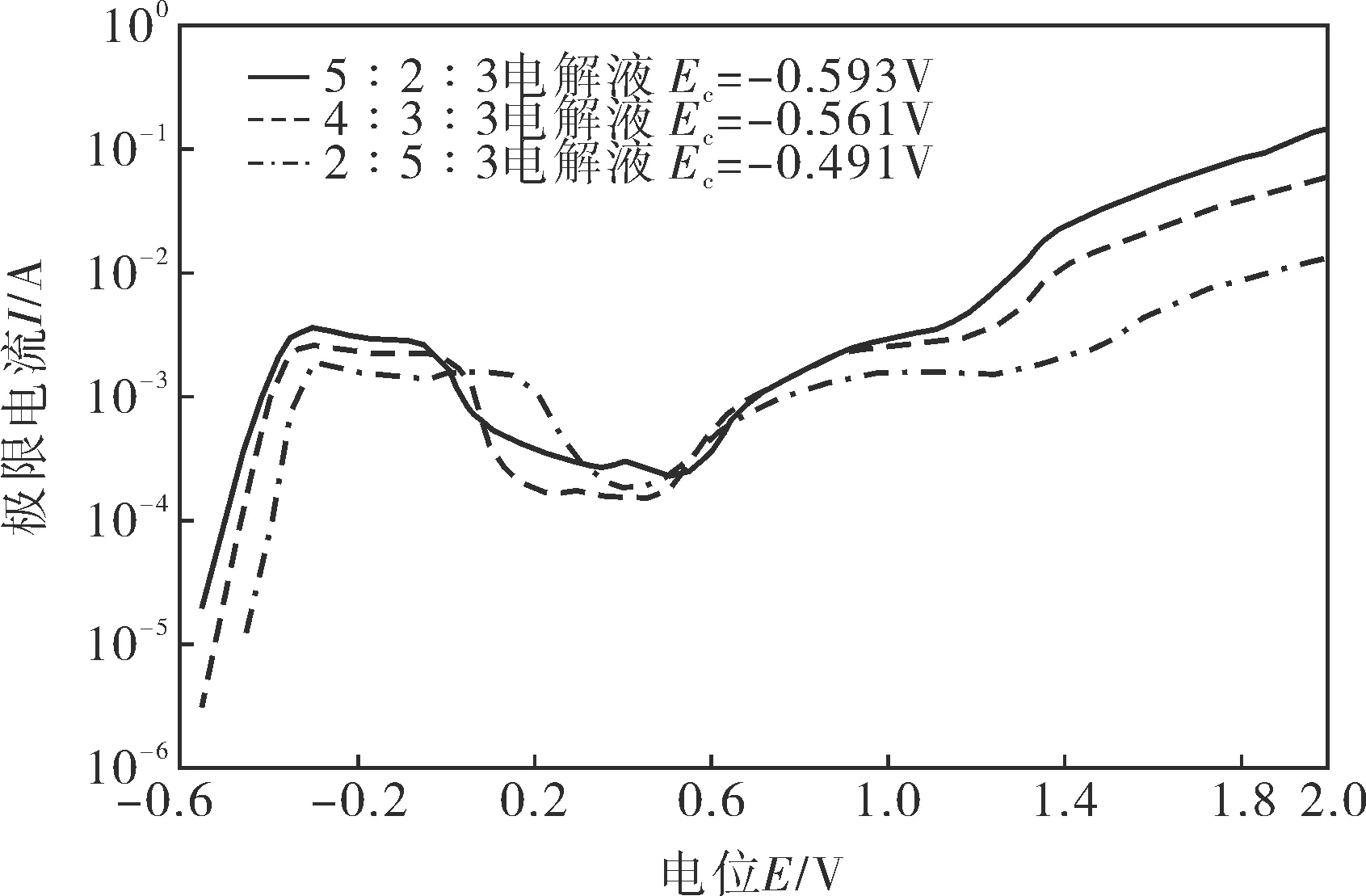

電化學拋光的陽極過程是可以用陽極極化曲線來描述的[5]。圖1為Ni-5at.%W基帶在體積比5∶2∶3、4∶3∶3和2∶5∶3電解液中的陽極極化曲線。

圖1 Ni-5at.%W在不同電解液中陽極極化曲線

由圖1可見,極限電流隨電位變化是由電極表面生成的多價氧化物引起的,圖中并沒有很好的水平區,擴散過程還不是或還沒有完全控制陽極的溶解速度。但根據圖中極化曲線形狀,可大致分為4個電位區間進行討論:

a. 1區。在-0.3~+0.1V電位區,極限電流經活化區后開始緩慢下降。這種下降主要發生在靠近電極溶液層中,由于Ni(OH)2、Ni3(PO4)2和NiSO4處于過飽和狀態并在電極表面上析出一層晶體層,因此,在該電位區間的電流對應于穿過晶體層隧道底部Ni-5at.%W的侵蝕性陽極溶解與晶體層溶解、生成處于“準”動態平衡的過程,故不是拋光電位區。

b. 2區。在+0.1~+0.65V電位區,極限電流下降和上升較為急劇。這是因為隨著電位的正移,陽極溶解速度大于離子擴散速度,電極表面生成了二價到三價過渡氧化物,即3Ni﹢4H2O→Ni3O4﹢8H+﹢8e,氧化產物NiO、Ni2O3開始形成并逐漸在陽極表面堆積,形成一層粘滯層,使陽極表面電阻增大,電流開始下降,進入“假鈍化”。隨著電位繼續正向移動,陽極表面開始放氧,即2H2O→O2﹢4H+﹢4e過程發生,電流又開始急劇上升。由于鈍化范圍很窄,電流密度低,故也不是理想拋光區。

c. 3區。在+0.65~+1.25V電位區,極限電流呈類似的水平區,低價氧化物被進一步氧化為高價氧化物膜Ni2O3。如果該氧化物膜有相當的溶解度,或表面膜能讓離子通過,在一定條件下就可實現拋光。

d. 4區。當電位超過+1.25V后,由于O2的大量析出,電流再度增大。如果O2的析出足以使氣泡不再滯留在電極表面并迅速逸出溶液,那么在這種高電位區也能獲得較好的拋光效果。

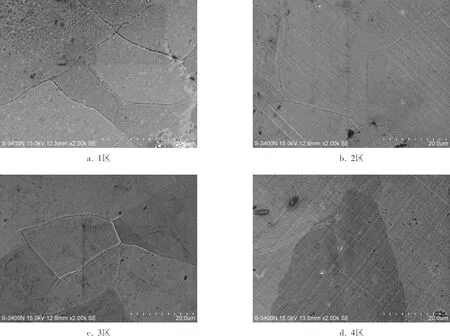

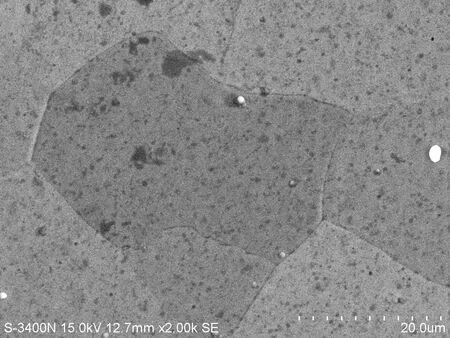

圖2為Ni-5at.%W合金基帶在4∶3∶3(體積比)電解液中及上述4個電位區間內的恒電位極化500s后的掃描電鏡(SEM)微觀形貌。在低的電位區間(1區,圖2a),由于析出的晶體層還不完整,且具有溶解性,使晶界發生侵蝕,但此時金屬的溶解(金屬鹽晶體形成)速度仍稍大于在溶液中被溶解的晶體數(離子擴散)的速度,金屬開始緩慢進入鈍化。當電位被控制在鈍化區時(2區,圖2b),金屬的溶解速度開始大于離子的擴散速度,金屬表面多價氧化物膜開始形成,使金屬溶解速度在這個電位區內保持一定。當電位被控制在較高電位區間時(3區,圖2c),高價氧化物膜的形成和拋光過程交替進行使金屬表面逐漸趨于光亮、平整,通過與原始試樣表面比較(圖3),表面粗糙度明顯降低。當電位被控制在二次過鈍化區時(4區,圖2d),由于O2的大量析出,使得電流增大,離子的擴散速度大于金屬的溶解速度,加快了陽極表面的進一步整平,晶界溝槽已不復存在。但在此電位區間若控制不當易出現坑蝕。

圖2 Ni-5at.%W基帶在不同電位區間SEM

圖3 原始Ni-5at.%W基帶SEM

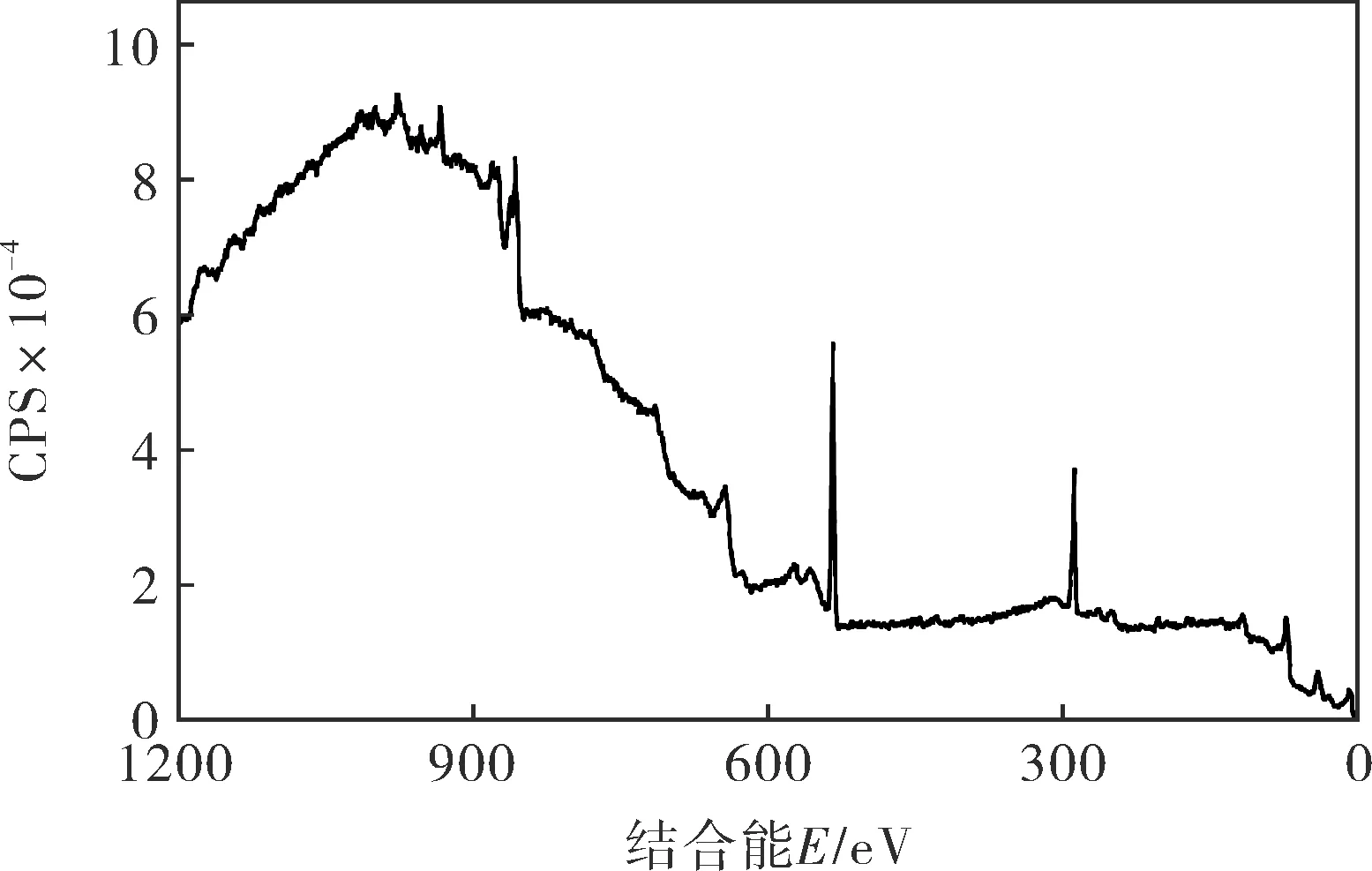

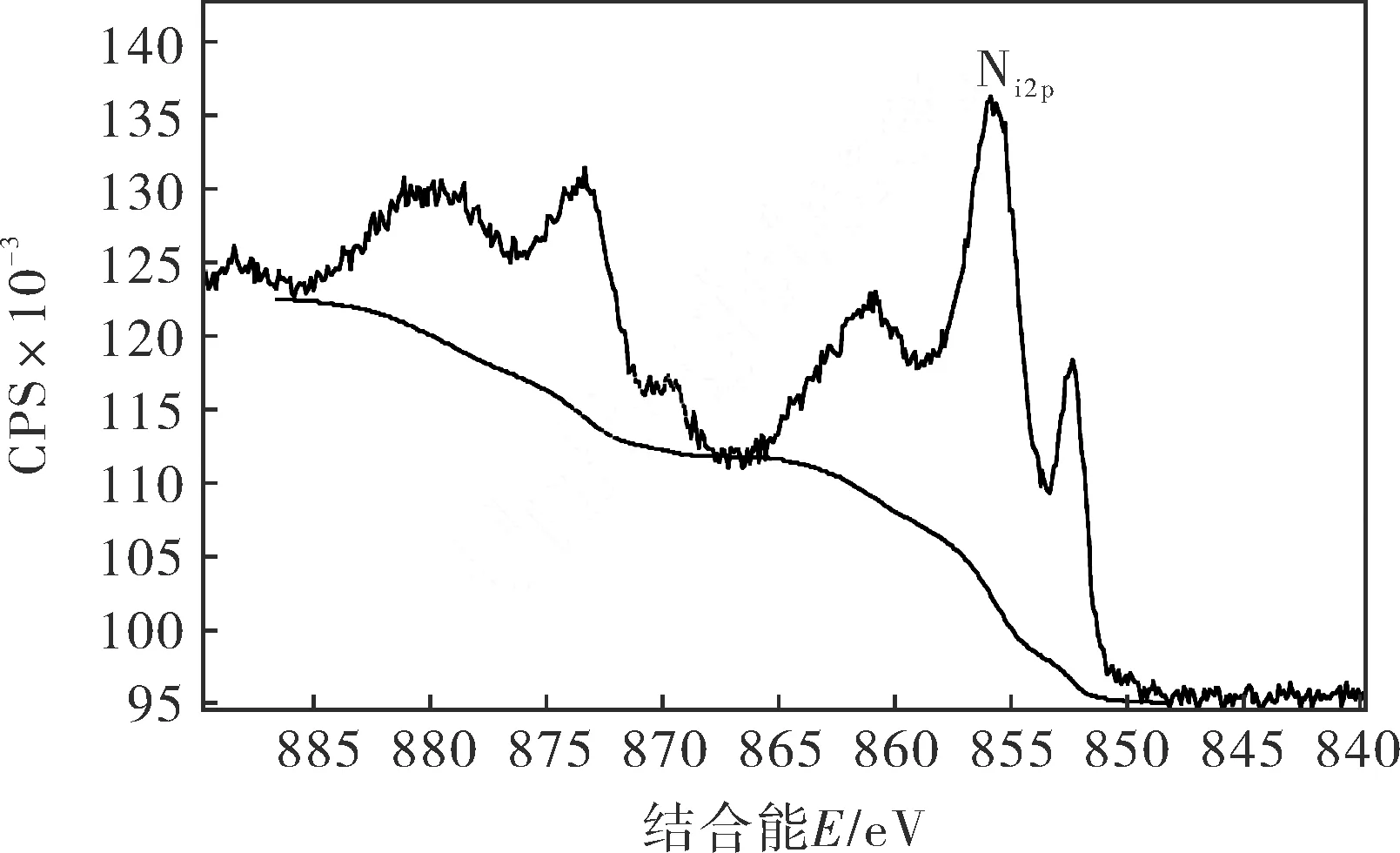

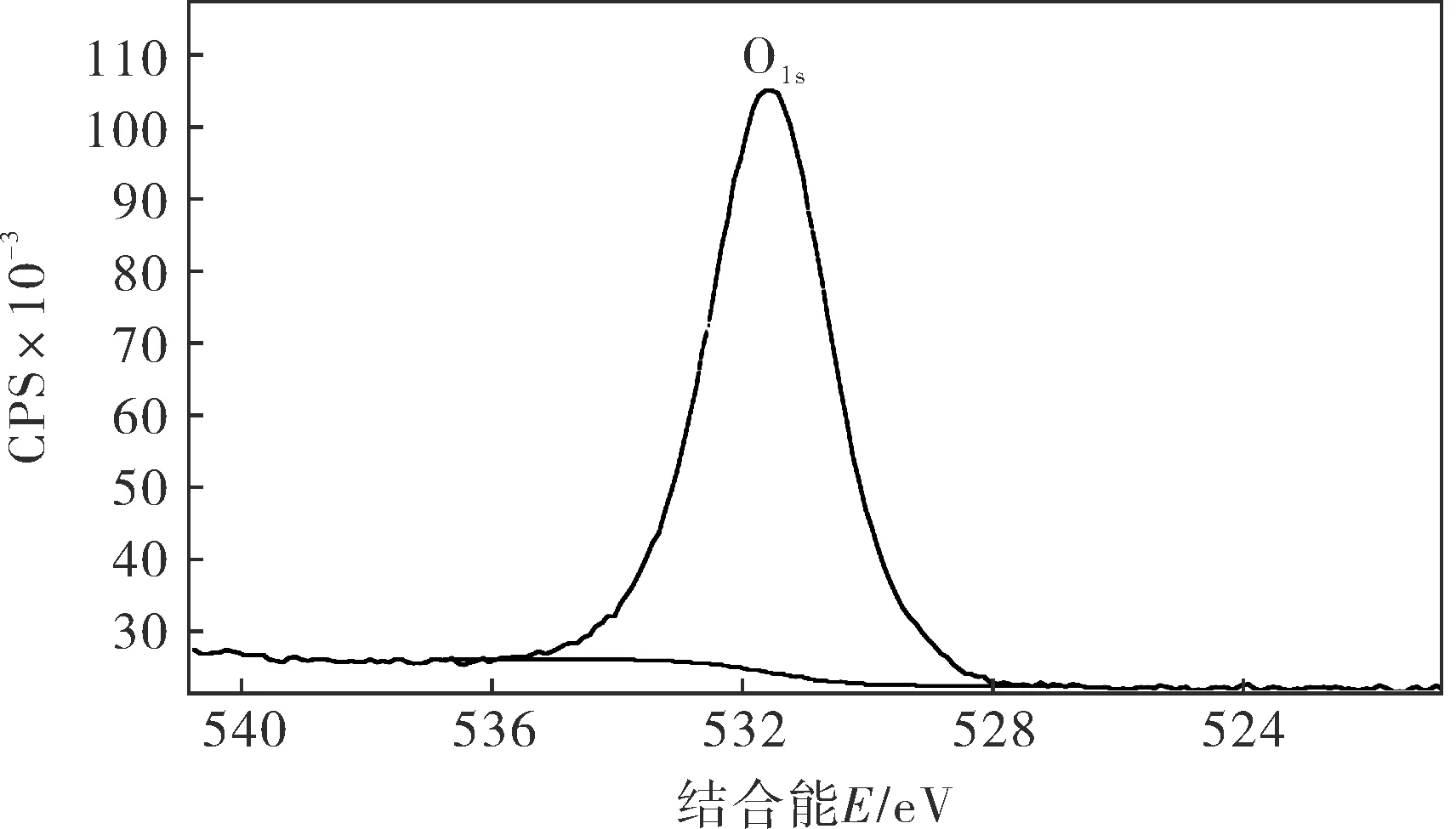

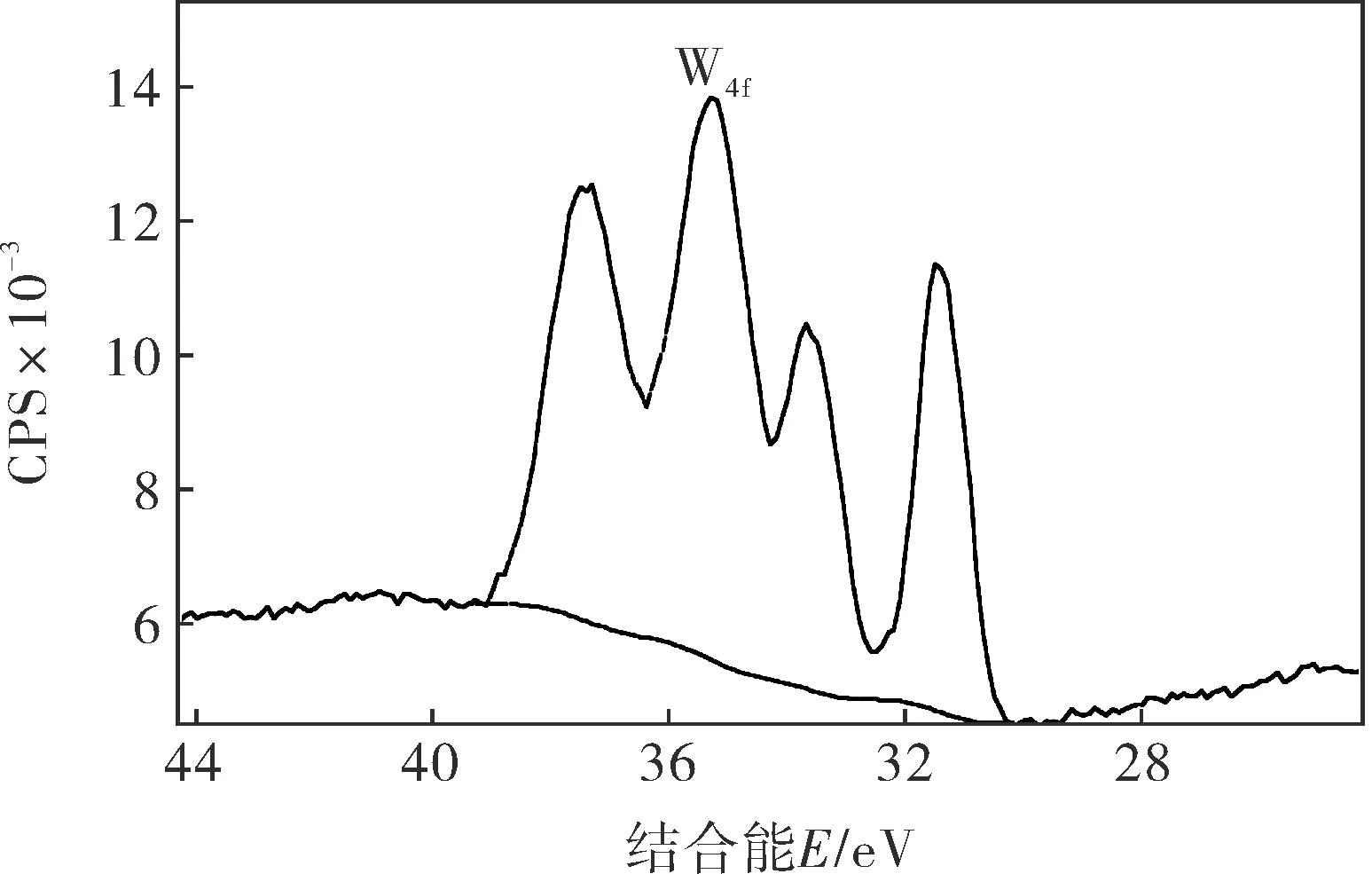

為了說明Ni-5at.%W合金基帶在磷酸-硫酸及有機添加劑體系中電化學拋光過程是否形成多價氧化物膜和金屬鹽膜,試驗采用恒電流法,在25℃條件下,分別控制電流密度為0.8A/cm2、拋光時間為120s、極間距為10mm進行電化學拋光處理,拋光后對樣品表面進行XPS分析,如圖4所示,可以看出樣品表面存在Cu、Ni、O、C、W元素,質量百分數分別為Cu2p5.13%;Ni2p29.65%;O1s25.57%;C1s28.16%和W4f11.48%。其中,在853.8eV和855.8eV處出現的峰值分別為NiO及Ni2O3中的Ni(圖5),且Ni2O3峰有較高的峰強度,說明樣品表面確實存在高價氧化物膜。在531.6eV處的單峰為Ni(OH)2、Ni3(PO4)2和NiSO4鹽膜中的氧(圖6),其峰強度明顯高于其他元素峰強度,也可說明電極表面不但存在金屬鹽膜,而且還存在氧化物膜。在31.4eV和35.2eV處出現峰值分別為元素鎢和鎢的氧化物(圖7),而鎢的氧化物峰強度大于元素鎢的峰強度,即電極表面還同時存在鎢的氧化物膜。

圖4 Ni-5at.%W電化學拋光后的表面元素分布

圖5 Ni-5at.%W表面Ni元素分布及相組成

圖6 Ni-5at.%W表面O元素分布及相組成

圖7 Ni-5at.%W表面W元素分布及相組成

分析表明,Ni-5at.%W合金基帶經電化學拋光后,表面形成了NiO、Ni2O3和鎢的氧化物膜及Ni(OH)2、Ni3(PO4)2、NiSO4金屬鹽膜。證實了電化學拋光的陽極過程是多種固體膜不斷生成與溶解并達到平衡的過程,而這一過程恰是獲得良好拋光表面的必要條件。從高鎳合金在磷酸-硫酸體系中的極化特征看,金屬表面始終處于鈍化—活化周期性動態變換中,微觀凸起部分鈍化程度較小,氧化膜不完整、多孔,穩定性差,溶解較迅速;凹陷部位氧化物膜較完整、穩定性也較高,因而溶解速度較慢,并逐漸使金屬表面趨于光亮與平整。

4 結論

4.1Ni-5at.%W合金基帶在磷酸、硫酸及有機添加劑體系中的陽極極化過程與電極表面形成的金屬鹽膜和氧化物膜有關。在低電位區,電極表面形成的是可溶性晶體鹽膜;在鈍化電位區,電極表面生成的是二價到三價過渡氧化物膜;在高電位區,電極表面生成的主要是高價氧化物膜。

4.2電化學拋光的陽極過是電極表面固體膜周期性溶解與生成達到平衡條件下進行的。通過陽極極化行為分析,從理論上可確定某種材料在某種電解液中的電化學拋光可行性,進而為電解液的篩選提供了理論指導實踐的基礎。

4.3以磷酸、硫酸及有機添加劑組成的電解液,在二次鈍化或二次過鈍化后的高電位區對鎳基合金實施電化學拋光,可滿足基帶表面達到納米級粗糙度的要求。

[1] Norton D P, Goyal A, Budai J D, et a1. Epitaxial YBa2Cu3O7on Biaxially Textured Nickel (001): An Approach to Superconducting Tapes with High Critical Current Density [J]. Science, 1996, 274: 755~757.

[2] Ijaduola A O, Thompson J R, Goyal A, et al. Magnetism and Ferromagnetic Losses in Ni-W Textured Substrates for Coated Conductors[J].Physica C, 2004, 403: 163~171.

[3] Eickemeyer J, Selbmann D, Opitz R, et al. Nickel-refractory Metal Substrate Tapes with High Cube Texture Stability[J]. Superconductor Science & Technology, 2001, 14(3): 152~159.

[4] Goyal A, Lee D F, List F A, et al.Recent Progress in the Fabrication of High-Jc Tapes by Epitaxial Deposition of YBCO on RABiTS[J]. Physica C, 2001, 357: 903~913.

[5] 姜曉霞, 王景韞. 合金相電化學[M], 上海:上海科學技術出版社, 1984: 252~261.