適用于7.2kW空調機的高效節能壓縮機

2009年上半年開始,國內組織實施“節能產品惠民工程”,通過財政補貼方式,加快高效節能產品的推廣使用,一方面有效擴大內需,拉動消費需求;另一方面提高用能產品能源效率,促進節能減排。

該政策的推出,大大促進了各空調廠商對高效空調的開發速度。作為空調心臟--壓縮機的生產廠商,節能惠民空調用新高效壓縮機開發直接影響到空調整機能效。

節能惠民空調開發新高效壓縮機的目標是將壓縮機單體能效從現在的3.09提高到3.25以上,相對應匹配的空調能效要求達到并超過國家高能效標準。

表1 新舊國標對比

1 壓縮機性能的影響因素

空調的實際運行工況和壓縮機目前標準測試工況有很大差異,除了需要對節流裝置、冷媒充注量、風量及流路設計進行優化外,普通意義上的高效壓縮機已不能滿足要求,必須采用適用于該空調系統的高能效壓縮機進行匹配。

壓縮機有若干個效率指標,所有改善方向都圍繞這幾個指標進行。

1.1 容積效率

壓縮機在單位時間內,實際能夠從吸氣端輸送到排氣端的氣體,折算為吸氣狀態的體積,稱為壓縮機的實際容積流量。實際輸汽量與理論輸汽量之比稱為容積效率。

容積效率用于衡量容積型壓縮機氣缸工作容積的有效利用程度,其值越大,說明氣缸容積的利用率越高,相應的氣缸容積損失就越小。

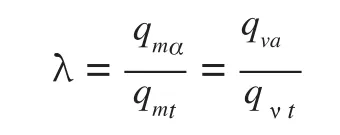

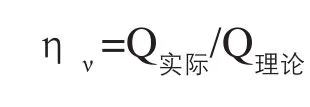

對壓縮機來說,通常用ην來表示容積效率 。

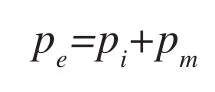

1.2 指示功率和指示效率

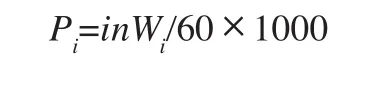

單位時間內實際循環所消耗的指示功就是壓縮機的指示功率Pi,單位為kW。

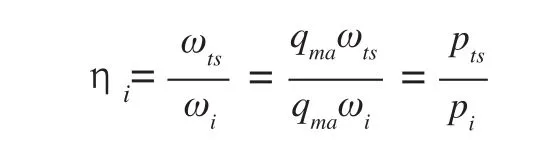

制冷壓縮機的指示效率ηi是指壓縮1kg工質所需的等熵循環理論功ω與實際循環指示功ωi(單位為J/kg)之比。

ηi是用以評價壓縮機氣缸或工作容積內部熱力過程完成的完善程度。

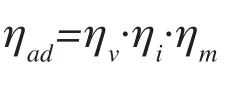

1.3、軸功率、機械效率、絕熱效率、電效率

由原動機傳到壓縮機主軸上的功率稱為軸功率Pe,其一部分,即指示功率Pi直接用于完成壓縮機的工作循環;另一部分,即摩擦功率Pm用于克服壓縮機中各運動部件的摩擦阻力和驅動附屬的設備,可根據壓縮機各摩擦副的解析模型求得,或根據各種機器給出的經驗數據或公式求得。

機械效率ηm是指示功率和軸功率之比,用它可以評定壓縮機摩擦損耗的大小程度。

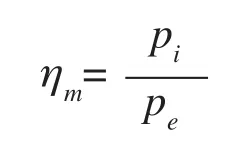

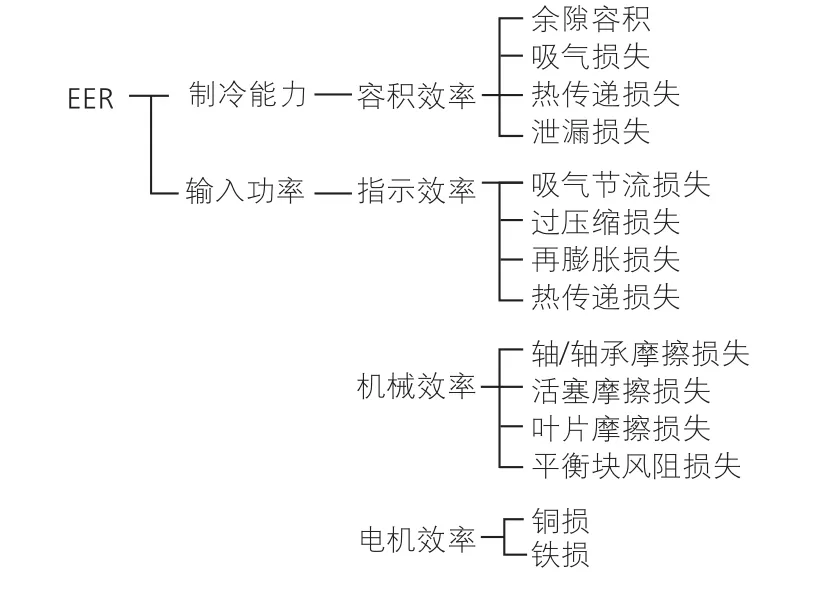

1.4 壓縮機性能損失因素

容積效率ηv主要影響壓縮機的制冷量,影響因素有余隙容積膨脹引起的損失、泵體內部泄漏引起的損失和傳熱損失,主要同余隙容積、泵體部件間的密封尺寸和間隙、氣體換熱面積有關。

而功耗方面則主要反映在指示效率ηi、機械效率ηm和電機效率ηmo方面。指示效率ηi的影響因素為過壓縮損失、多變損失、吸氣損失、余隙容積損失、加熱損失以及泄漏損失等,主要與吸排氣通道的尺寸相關;機械效率ηm的影響因素有潤滑油與冷媒混合后的粘性、軸受損失、葉片先端及側面損失、部件加工精度等,主要與各摩擦部件的結構尺寸、摩擦副的配合尺寸、潤滑劑的特性、部件的加工精度有關;電機效率ηmo的主要影響因素為電機的銅損耗、鐵損耗等。壓縮機損失因子邏輯樹如圖1所示。

圖1 壓縮機損失因子邏輯樹

1.5 高效壓縮機改善方向

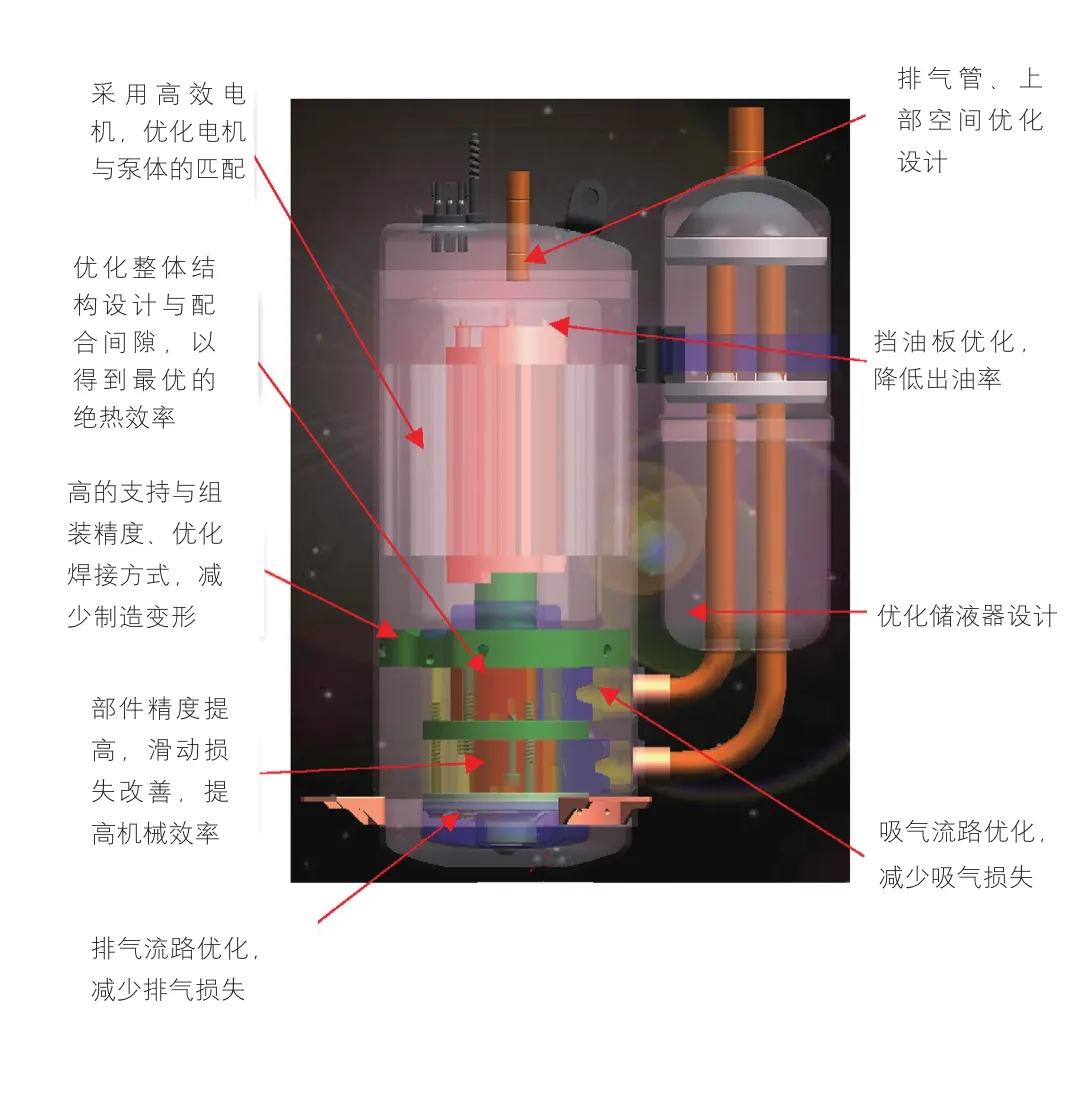

對整機性能的影響因素有很多,可以從這些因素著手,如電機效率、電機/泵體匹配性、排氣管、上部空間/出油率、部件加工精度、焊接工藝、油品/油量、儲液器等。高效壓縮機的改善方向如圖2所示。

圖2 高效壓縮機改善方向

2 泵體結構優化

2.1 缸高/缸徑優化

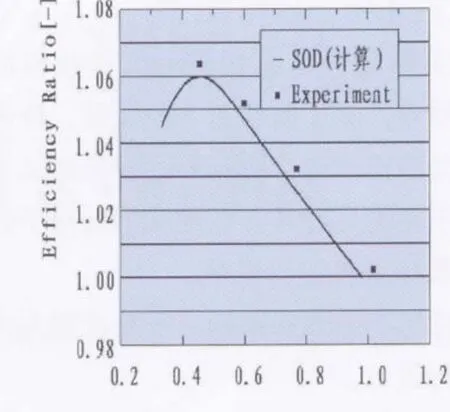

考慮泄漏和機械損失的影響,汽缸的高度和內徑有最優值,汽缸高度和內直徑比值(缸高/缸徑比)在0.5時壓縮機的綜合效率最佳。缸高缸徑比與效率關系見圖3。

在制冷量方面,缸高降低后,活塞端面和葉片端面引起的泄漏均有所增加,活塞徑向、葉片側面泄漏減小;因泄漏和余隙容積引起的冷量損失增大,但幅度略小于壁面加熱損失引起的冷量損失,容積效率增大,故冷量略有上升。指示效率方面,吸排氣阻力、因泄漏和傳熱引起的指示功率損失均減小,故指示效率提高。

圖3 缸高/缸徑與效率關系

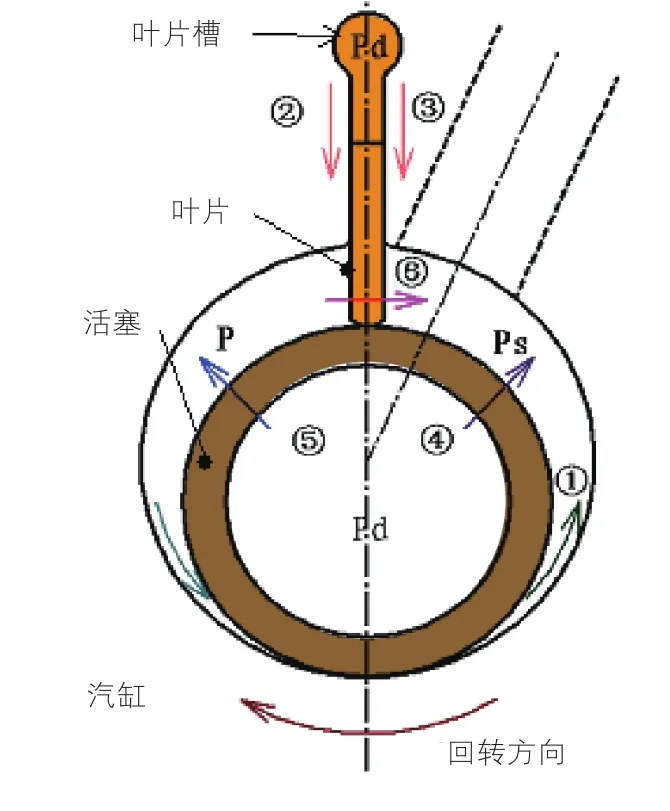

壓縮機的泄漏損失主要有6個部分組成:

①經活塞外徑側由高壓腔向低壓腔泄漏

②、③經汽缸葉片槽與葉片側面的間隙向壓縮腔及吸氣腔泄漏

④、⑤經活塞端面由活塞內徑向吸氣腔及壓縮腔泄漏⑥經葉片端面由壓縮腔向吸氣腔泄漏。

由于缸高的降低,①、②、③部分的泄漏將減少,對同排量機種來說,高度降低后活塞厚度減薄,④、⑤項的泄漏損失除與壁厚相關外,還與吸排氣腔的壓差以及油壓有關。

指示效率的影響因素非常復雜,其與容積效率相互關聯,但兩者之間并不是確定的線形、正相關、負相關關系。

在機械損失方面,因為汽缸高度降低后,葉片背面受壓面積降低,葉片背力降低,葉片先端與活塞外表面的摩擦損失減小; 軸承的摩擦損耗減少,但是葉片側面的摩擦損耗增加。

圖4 滾動轉子壓縮機

2.2 吸排氣結構優化

吸氣結構通常可以采用擴大吸氣孔孔徑(減小吸氣阻力),縮小吸氣孔與彈簧孔的夾角角度(減小余隙容積)來改善。

排氣結構則可以設計合適的排氣通流面積,使之能和相應的壓縮機排量大小匹配,這樣即能減小排氣阻力,又能控制余隙容積到最佳狀態;缸蓋的排氣通道上可以設計成緩坡,讓冷媒流動時更順暢,這樣可以減小排氣阻力。氣缸上的DV孔角度、深度進行調整,既要保證排氣的順暢,也要盡可能減小該孔的體積,因為這個體積是余隙容積,大了會直接影響壓縮機的性能。

2.3 配合間隙縮小

配合間隙減小需要配合泵體部件加工精度的調整,泵體泄漏通道主要有:活塞外徑、活塞端面、葉片側面和葉片端面,如果認為所有泄漏流動均為穩態層流,則泄漏量與泄漏通道寬度的3次冪成正比(Q=ku3P/ηλ),其中主要影響因素為活塞端面與外徑方向泄漏。

偏心裝配活塞外徑/氣缸內徑間隙太小時可能會發生活塞外徑與氣缸內徑的接觸,也發生過類似的不良情況(偏心裝配后回轉不良比例很高),因此縮小偏心裝配間隙需要謹慎,除非能相應地提高裝配精度、氣缸內徑圓柱度、活塞外徑圓柱度、活塞內外徑同軸度等加工精度。

活塞高度方向間隙縮小對減少泄漏影響也較大,尤其在高壓比的系統內,適當的間隙可以提高整機的制冷量,同時也不會增加壓縮機的功耗。

經研究,可以通過對壓縮機泵體結構的調整改善,將壓縮機的能效從3.09提高到了3.20,提升幅度3.6%。

3 電機優化

3.1 采用高導磁、低損耗的硅鋼片

采用高導磁、低損耗的硅鋼片材料制造壓縮機電機,由于硅鋼片的磁化曲線的飽和點較高,而壓縮機電機設計時,一般定子齒磁密控制在16500~17000高斯范圍,因而可減少壓縮機電機的銅耗;由于硅鋼片的鐵耗低,因而壓縮機的效率可得到提高。

3.2 轉子脫殼處理

在轉子壓鑄前增加脫殼工序,此工序在硅鋼片的沖剪面會生成氧化膜,此氧化膜對減小鐵芯中的橫向電流、降低附加損耗有利。

3.3 電機出力點調整

高效空調的實際工況發生變化后,其整機的功率會有很大的降低,此時壓縮機的出力點將向左偏移,遠離了電機的最佳效率點位置。因此根據空調計算的出力點調整電機,將電機的最高效率點調至與空調匹配。同時由于負載的降低,可以把力矩減小,這樣可以將電機效率提升近2%。

3.4 定轉子間隙減小

定轉子間隙減小后可以減小鐵損,提高電機效率,但減得太小后容易出現電磁聲,嚴重的可能會導致轉子外徑掃到定子內徑。因此不同疊高的電機需要尋找到最合適的定轉子間隙。

通過電機的優化改善,可把高效壓縮機的性能從3.2提升到了3.25以上,提升幅度1.6%。

4 油循環率(OCR)降低

制冷壓縮機工作時需要潤滑油在機內起潤滑、冷卻和密封的作用。制冷系統在運行過程中潤滑油往往隨壓縮機排氣進入冷凝器甚至蒸發器,在傳熱壁面上凝成一層油膜,由于油膜導熱系數小,使得冷凝器或蒸發器的傳熱效果降低。同時壓縮機內部零部件也會因缺少潤滑油潤滑而增加磨損,性能下降。因此提高制冷循環的性能,確保壓縮機的安全可靠性,降低制冷循環的油循環量是非常重要的。

4.1 減少壓縮機潤滑油充注量

為了解不同注油量對壓縮機的OCR的影響,在壓縮機里注入了不同的油量進行油循環率試驗。結果表明不同注油量的壓縮機在相同工況下的油循環率隨著油量的增大而增大。考慮到空調系統本身的冷媒充注量和油稀釋率,一般是不會采用更改油量的方法來降低出油率。

4.2 消聲器變更試驗

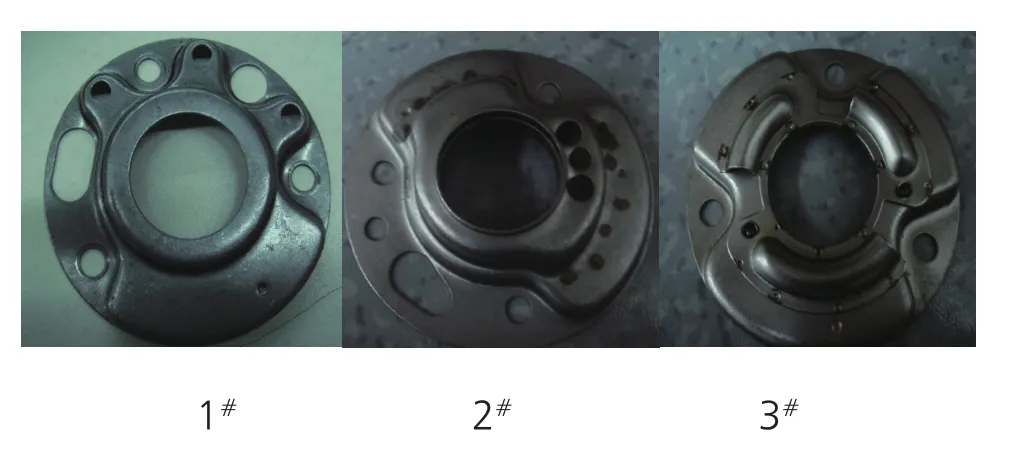

含油冷媒蒸汽從排氣閥出來后首先經過消聲器,所以消聲器的設計對降低壓縮機油循環存在一定的影響,故進行不同消聲器的裝機試驗確認。該試驗使用的消聲器如圖5所示,試驗結果見表2。

圖5 試驗用消聲器

工況 方案 OCR消聲器1# 2.14消聲器2# 2.27消聲器3# 1.52

試驗表明,消聲器變更試驗對OCR的影響不明顯,對降低TH壓縮機油循環率無明顯作用。

4.3 電機轉子通孔

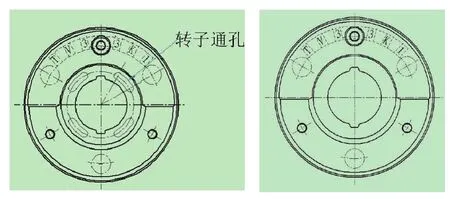

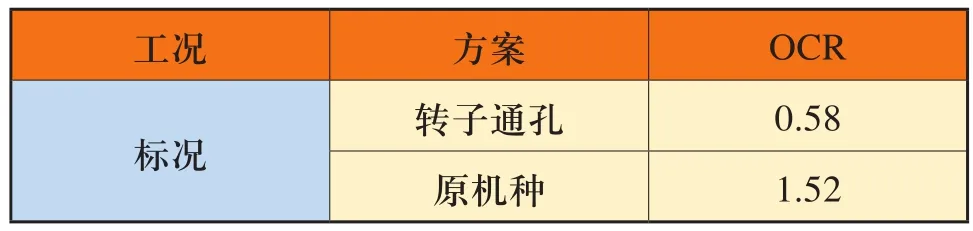

冷媒從泵體壓縮出來后,經過上部電機,再從上殼蓋排氣管排出壓縮機。由于大多數的油通路可影響油霧的流動速度,利用氣流速度的降低進行油氣分離。在轉子上設計通氣孔,降低排氣速度和溫度,從而達到油氣分離的目的。見圖6,在電機轉子內徑上增加4個均勻分布的腰形環孔。

圖6 電機轉子通孔對比

試驗數據如表3所示。

表3

試驗表明,在轉子上設計腰形通氣孔,可以有效降低壓縮機的OCR,效果顯著。

4.4 新型旋風式擋油板

一般大型的制冷系統都會帶有獨立于壓縮機之外的油分離器,它們安裝在壓縮機和冷凝器之間,將壓縮機過熱蒸汽中夾帶的潤滑油在進入冷凝器前分離出來。常用的油分離器有洗滌式、離心式、填料式、過濾式4種主要方式,其中離心式分油效果顯著。冷媒和油的混合物進入油分離器后沿導向葉片呈螺旋狀流動,油滴在離心力作用下從排氣中分離出來沿殼體內壁流下,氣體排出壓縮機。根據制冷系統油分離器原理,結合壓縮機特點,采用帶旋葉的擋油板,將離心分油從系統移植到壓縮機內部。

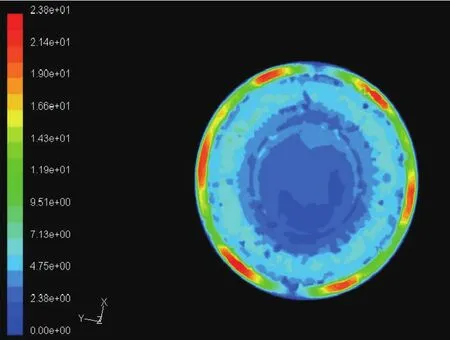

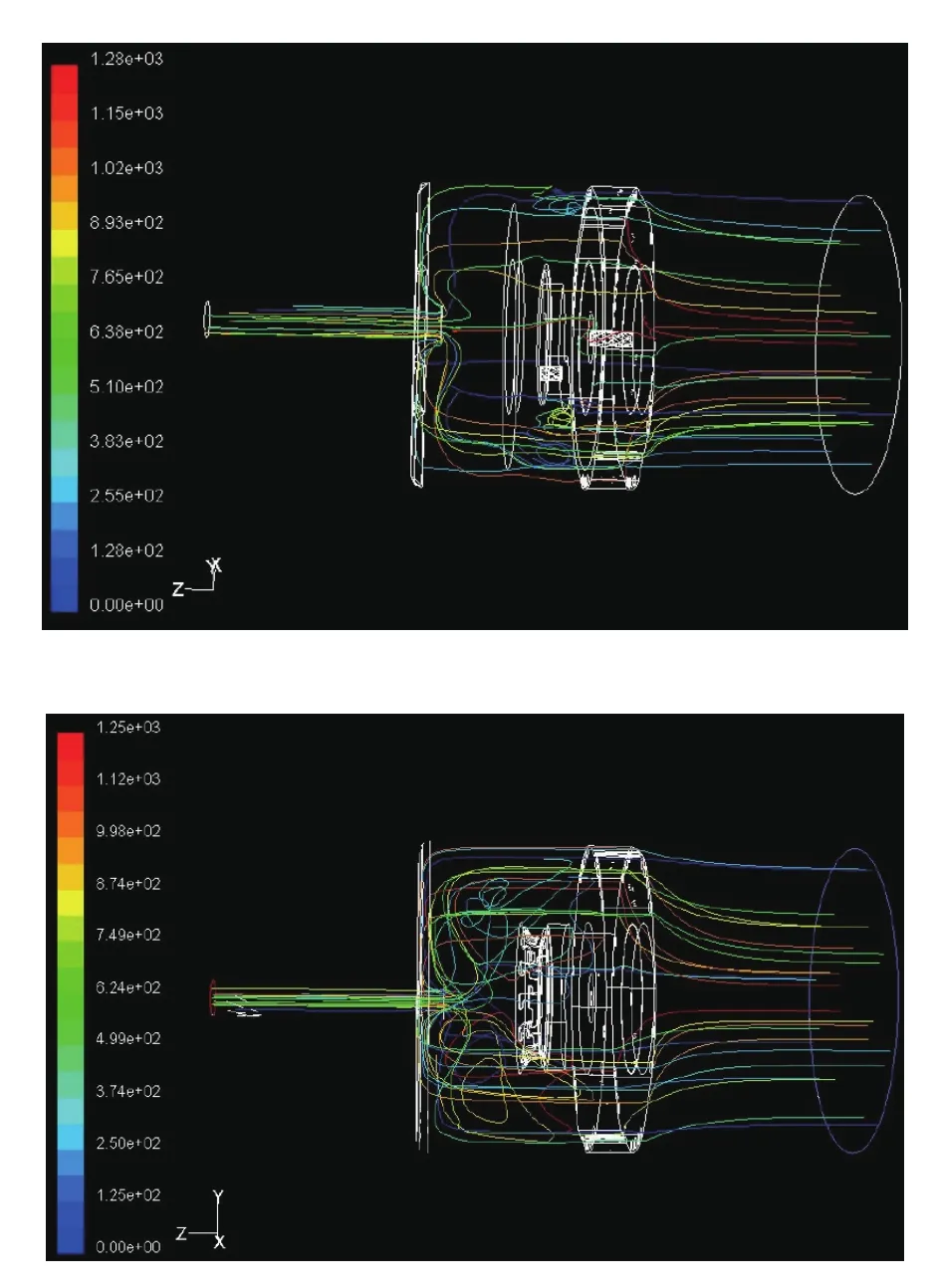

圖7是電機上部空腔截面上的瞬態速度場分布對比,前者是安裝片狀擋油板,后者為安裝旋風式擋油板,該截面的高度是位于擋油板和殼蓋內表面的中間位置。可以看出,當轉子高速旋轉時,安裝片狀擋油板的定子切邊和沖孔區域流速明顯高于同一直徑帶其他部位。相比而言,安裝旋風式擋油板由于形成大的湍流使整個截面上的速度流趨向均勻。

圖7 速度場分布對比

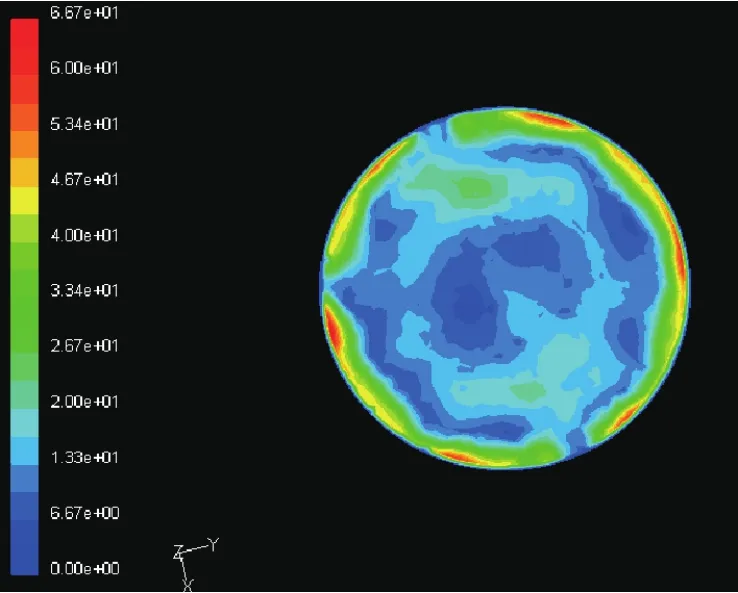

圖8 是計算模型內部流場分布對比,前者是安裝片狀擋油板,后者為安裝新型旋風式擋油板,從排氣閥片排出的油氣混合物,經過電機定子切槽、沖孔等通道到達殼體上部。相比而言,安裝新型旋風式擋油板的油氣混和物在排出排氣管前有形成大的湍流,油氣分子和殼體內壁、擋油板以及油氣分子之間的相互碰撞使得潤滑油更容易從混合物中分離出來,從而使油循環率降低。

圖8 模型內部流場對比

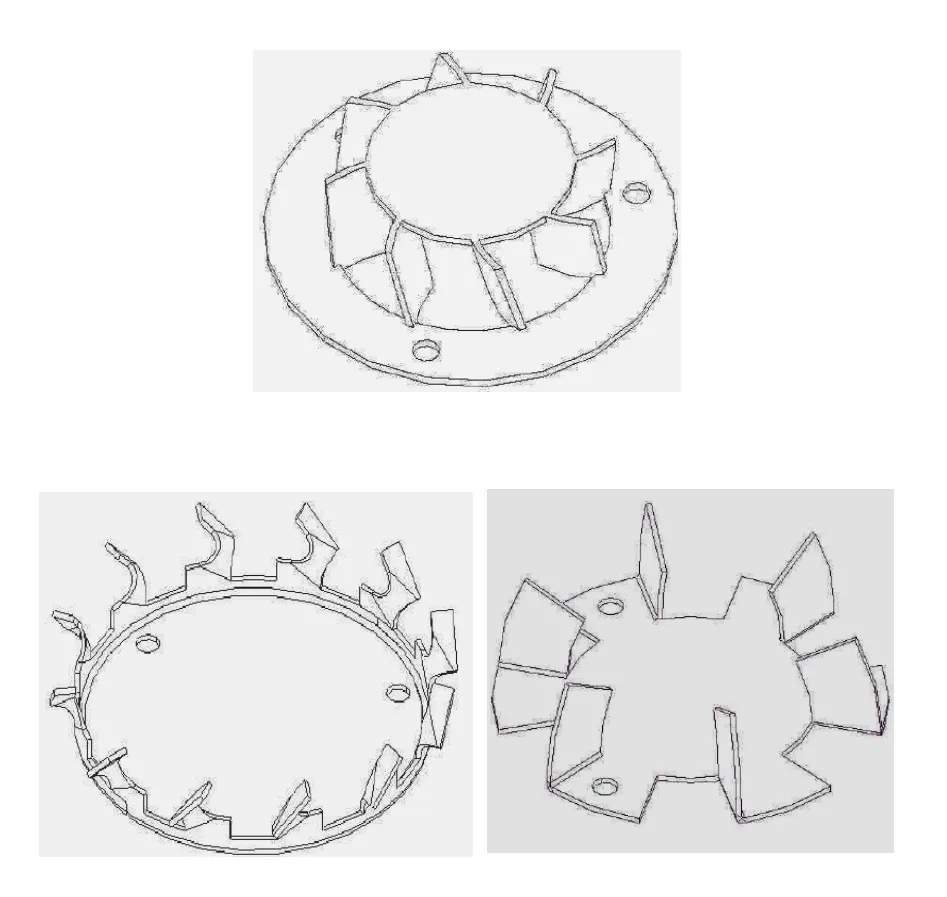

3種新型擋油板形式,如圖9所示。

圖9 新型擋油板

按照圖9排列順序,分別定義為方案1、2、3試驗數據見表4。

表4

試驗表明方案1和3在降低OCR上均有顯著效果。并且使用方案1在空調上匹配,制冷量直接提升了400W,在空調系統未變的情況下空調的整機能效提升了0.2。

5 小結

壓縮機單體能效由原來的3.09改善后提高到3.25以上,部分機種的能效甚至達到了3.3的水平。這種應用于壓縮機內部的旋風式分油器采用旋轉離心分離,將排出氣體中的油甩向殼壁,形成油滴順殼壁流下,能大幅度降低從壓縮機排氣口排向空調的油量,該壓縮機的油循環率由原來的2%降低到0.1%以下,比市場上出油率具有國際水平的渦旋式壓縮機(出油率0.3%以下)還要優異。