普通經(jīng)濟型數(shù)控車床在線檢測技術(shù)的研究

鄧岐杏

(廣西水利電力職業(yè)技術(shù)學院,廣西南寧 530023)

現(xiàn)代產(chǎn)品的要求逐年提高,對零件加工精度的要求更高。作為現(xiàn)代制造業(yè)技術(shù)的核心,數(shù)控機床的加工精度應適應零件的要求。目前國內(nèi)普通經(jīng)濟型數(shù)控機床仍然占據(jù)著比較大的比例,對普通經(jīng)濟型數(shù)控機床的檢測技術(shù)進行研究具有一定的意義,在達到提高零件加工精度目的的同時,還可以節(jié)約改進數(shù)控機床的成本。

1 經(jīng)濟型數(shù)控機床的基本情況

數(shù)控機床根據(jù)控制方式不同,分開環(huán)系統(tǒng)數(shù)控機床、半閉環(huán)系統(tǒng)數(shù)控機床和閉環(huán)系統(tǒng)數(shù)控機床三類。同等條件下,不同控制方式的數(shù)控機床生產(chǎn)出的零件精度各不相同。

開環(huán)數(shù)控機床沒有位移檢測裝置,無位移誤差補償,精度較低。普通經(jīng)濟型數(shù)控機床多采用這種控制方式。

閉環(huán)數(shù)控機床在進給執(zhí)行部件上安裝了位移檢測裝置,在加工過程中實時地對位移量進行檢測,并經(jīng)反饋回路返回給數(shù)控裝置,系統(tǒng)對工作臺實際位移量進行自動檢測并與指令值進行比較,用差值進行控制。這種系統(tǒng)定位精度高,容易滿足零件加工高精度的要求。

半閉環(huán)數(shù)控機床介于開環(huán)數(shù)控機床和閉環(huán)數(shù)控機床之間,所能達到的精度、速度和動態(tài)特性優(yōu)于開環(huán)伺服系統(tǒng),但低于閉環(huán)系統(tǒng)。

因此要提高普通經(jīng)濟型數(shù)控機床的加工精度,將其改進為帶位移檢測裝置的閉環(huán)系統(tǒng)數(shù)控機床是經(jīng)濟可行的有效措施之一。改進的關(guān)鍵是檢測裝置的設(shè)計和對檢測信號進行處理、分析和反饋。

2 方案制定

現(xiàn)代制造技術(shù)中,檢測技術(shù)的應用是必不可少的,合理、正確的使用是保證產(chǎn)品質(zhì)量的關(guān)鍵技術(shù)之一。

2.1 檢測方式的選用

要保證零件的加工精度要求,仍保留普通經(jīng)濟型數(shù)控機床的靜態(tài)、離線的接觸式測量不利于提高產(chǎn)品的加工精度。事后才發(fā)現(xiàn)產(chǎn)品的加工過程中所產(chǎn)生的誤差,且無法直接反饋到系統(tǒng)中,只能針對事后誤差分析更改加工參數(shù),改善此后的零件加工精度。使用千分尺、卡尺等常規(guī)量具采用接觸測量的方式進行,測量的效率低下,精度容易受到人為因素的影響,占機時間長,且需要定期對量具進行校正,影響機床的利用及產(chǎn)品的加工質(zhì)量。

為了提高產(chǎn)品的生產(chǎn)精度,使普通經(jīng)濟型數(shù)控機床具有更高的經(jīng)濟效益,改變測量方式是其中的一條途徑。

采用動態(tài)、在線的非接觸式測量,在數(shù)控機床上增設(shè)在線測量裝置,并形成反饋回路,采用閉環(huán)控制,即可提高零件的加工精度,同時可縮短制造周期、提高生產(chǎn)率、減少廢品率、降低加工成本。從數(shù)控機床加工的工藝系統(tǒng)來看,融入在線測量閉環(huán)控制后,工藝設(shè)計人員可對加工工藝參數(shù)的變化實時地監(jiān)控,糾正加工方法,使被加工的工件保持在預定的理想范圍內(nèi)。以光、電、磁、超聲波等技術(shù)為基礎(chǔ)的非接觸測量精度高,量具與被測物無接觸、不產(chǎn)生損耗,測量的結(jié)果易于傳輸,便于后期數(shù)據(jù)處理或顯示。

綜合分析,對普通經(jīng)濟型數(shù)控機床進行合理化改造,采用動態(tài)的非接觸測量可以達到預定目標。

2.2 檢測系統(tǒng)方案

實現(xiàn)在線的非接觸式測量,核心的元件是提取信號及實現(xiàn)信號處理的傳感器。基于CCD圖像傳感器的視覺測量已經(jīng)廣泛應用于工業(yè)技術(shù)中,選用CCD傳感器作為普通經(jīng)濟型數(shù)控機床的檢測反饋環(huán)節(jié)的核心器件,能夠滿足設(shè)計的要求,測量精度高,使用方便、自動化程度高。

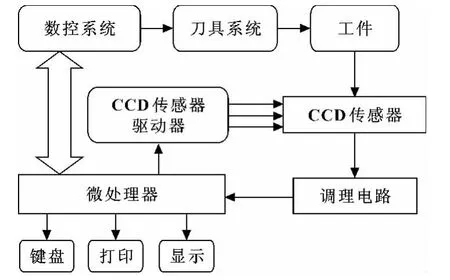

在此測量系統(tǒng)中,工件是最終測量對象,CCD傳感器為測量工具。CCD傳感器測量所得結(jié)果通過調(diào)整電路處理后,由微處理器完成信號的傳輸。在數(shù)控車床中,將測量儀器安裝于刀架上,實時測量已經(jīng)加工的工件的徑向尺寸,并將測量結(jié)果反饋到數(shù)控裝置,由此實現(xiàn)數(shù)控車床閉環(huán)控制,實時調(diào)整刀具的徑向位置。其系統(tǒng)的結(jié)構(gòu)框圖如圖1所示。

圖1 數(shù)控車床全閉環(huán)控制系統(tǒng)結(jié)構(gòu)框圖

3 CCD傳感器

CCD(Charge Coupled Device)圖像傳感器是一種電荷耦合器件,是一種采用高感光度的半導體材料制作而成的新型光電轉(zhuǎn)換器件。它是一種高精度的檢測傳感器,主要用于數(shù)碼成像技術(shù),也延伸、滲透到了現(xiàn)代工業(yè)生產(chǎn)中,尤其是在精細加工、機器人技術(shù)、工業(yè)自動化領(lǐng)域中已經(jīng)有了非常廣泛的應用。

CCD傳感器主要由光敏二極管單元、輸入結(jié)構(gòu)和輸出結(jié)構(gòu)等組成。CCD傳感器通過若干個獨立光刻單元集合而成的感光面,將光或電激勵信號轉(zhuǎn)變?yōu)殡姾尚盘枺⒛軐ζ溥M行存儲。當對傳感器施加特定時序的脈沖信號時,其存儲的信號電荷便能在CCD內(nèi)作定向傳輸,并輸出電信號[1]。

CCD傳感器的特點主要體現(xiàn)在:光敏面積大,靶面利用率高,具有光譜響應寬、線性好、動態(tài)范圍寬、噪聲低、靈敏度高、實時傳輸和電荷掃描等多方面優(yōu)點。

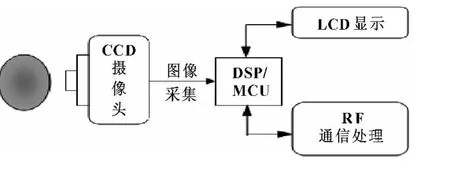

采用CCD傳感器進行工件尺寸在線動態(tài)測量的系統(tǒng)結(jié)構(gòu)如圖2所示。

圖2 檢測系統(tǒng)結(jié)構(gòu)圖

3.1 CCD測量原理

在數(shù)控車床上對被加工軸的直徑測量采用激光衍射的方法來實現(xiàn)。測量原理如圖3所示。

圖3 直徑測量原理圖

在測量系統(tǒng)中,采用激光作為入射光源,通過激光擴束系統(tǒng)放大光源,為了滿足目標零件圓柱直徑有足夠的測量范圍,通過光學系統(tǒng)生成更寬范圍的平行光束,CCD傳感器采用陣列式。

CCD傳感器所產(chǎn)生的數(shù)字信號有噪聲存在,影響對被測對象的尺寸檢測工作,要獲得足夠精度的尺寸數(shù)據(jù),需要對采集到的信號進行前端的消噪處理。采用中值濾波方式,這種非線性的濾波,通過比較測量值,輸出中間值,能有效消除圖像大部分干擾信號。選用FPGA現(xiàn)場可編程門陣列,可實現(xiàn)中值濾波。

通過ARM單片機接口器實現(xiàn)對SDRAM同步動態(tài)隨機存儲器內(nèi)的數(shù)據(jù)進行讀取和數(shù)據(jù)的串行口傳輸。

3.2 CCD傳感器的驅(qū)動

CCD傳感器的驅(qū)動可用多種方式實現(xiàn)。(1)采用單片機實現(xiàn)驅(qū)動。可以利用單片機的易編程特點,調(diào)節(jié)驅(qū)動所需的時序,靈活方便;缺點在于其總線輸出的速率慢,對于數(shù)控車床所需的實時在線測量存在局限性。(2)采用專用的IC芯片實現(xiàn)驅(qū)動。芯片的集成性高,功能強大,但專用性強,適用的場合有限。(3)采用EPROM實現(xiàn)對CCD傳感器的驅(qū)動。用其生成CCD所需的時序,要將CCD所有的時序數(shù)據(jù)預先存放于EPROM中,利用計數(shù)電路產(chǎn)生EPROM的地址,輸出相應的驅(qū)動時序。雖然此種方法簡單,調(diào)試方便,可獲得可靠的工作時序,但結(jié)構(gòu)尺寸太大。(4)采用可編程器驅(qū)動。可編程的驅(qū)動器兼顧了IC芯片和單片機的優(yōu)點,集成性高,且可實現(xiàn)再編程,通過再編程可以實現(xiàn)驅(qū)動電路所需的時序的改變,并且可根據(jù)需要增減某些功能,方便靈活。

綜合比較CCD傳感器的驅(qū)動方法,將可編程器驅(qū)動方式應用于數(shù)控車床在線測量系統(tǒng)中。

現(xiàn)場可編程門陣列FPGA可以滿足CCD傳感器的驅(qū)動需要,并且FPGA可實現(xiàn)測量系統(tǒng)中所需的時序信號與驅(qū)動以及數(shù)據(jù)的采集與處理等。主要分4個部分:(1)外部時序信號的生成和驅(qū)動信號;(2)FPGA中值濾波處理;(3)A/D模塊的時鐘控制;(4)先進先出FIFO存儲結(jié)構(gòu)的RAM。

4 測量系統(tǒng)的干擾分析

測量系統(tǒng)安裝于刀架上,在零件加工過程中會受到機床振動的影響,影響了CCD的成像質(zhì)量。機床的振動主要引起線位移和角位移,因此要提高成像質(zhì)量應采取減振措施。可以采取的措施主要有:使用緩沖隔離和設(shè)置隔離帶,以及在設(shè)備與支承架之間加設(shè)減振器等,以保證測量器件的正常工作,保證測量精度滿足零件的精度要求。

[1]許學勇.CCD的工作原理及應用現(xiàn)狀[J].視聽界(廣播電視技術(shù)),2009(5):81-85.

[2]尹中會,李春.CCD技術(shù)在煤礦機械中的應用[J].煤礦機械,2011(6):229-230.

[3]黃偉成,盧紅.基于激光-CCD器件的直徑測量系統(tǒng)[J].機電工程技術(shù),2008(3):17-19.

[4]薛華,李東濤,熊永超.CCD技術(shù)在非接觸檢測中的應用[J].煤礦機械,2006(8):162-165.

[5]楊波,陳文藝.基于FPGA的高速CCD驅(qū)動電路的設(shè)計與實現(xiàn)[J].西安郵電學院學報,2010(1):93-97.

[6]王慶有.圖像傳感器應用技術(shù)[M].2版.北京:電子工業(yè)出版社,2013.

[7]羅永順,吳運新,范美芳.數(shù)控機床故障診斷及預報系統(tǒng)研究[J].機床與液壓,2005(11):194-197.

[8]劉征,彭小奇,丁劍,等.國外CCD檢測技術(shù)在工業(yè)中的應用與發(fā)展[J].工業(yè)儀表與自動化裝置,2005(4):65-69.