清潔度對液壓挺桿異響的影響及解決方法

李蓉,孟慶新

(1.武漢軟件工程職業學院汽車工程學院,湖北武漢 430056;2.神龍汽車有限公司采購部,湖北武漢 430056)

全球汽車行業隨著人均收入的提高而得到了大幅的增長,汽車行業中內燃機技術的發展更是突飛猛進。從國際知名的調查機構JD POWER針對汽車的調查可知,更多的消費者是從感觀上來評價市場上的每一款汽車。然而,發動機異響會直接影響消費者的選擇,產生異響的原因有很多,液壓挺桿異響是最主要的因素之一。

1 產生噪聲的原因

凸輪軸實際的壓縮過程中,由于機油在液壓挺桿中的可壓縮性,導致氣門升程曲線將會發生變化,造成氣門升程損失。如果氣門關閉后,氣門間隙超過了氣門關閉緩沖段高度,這就意味著氣門關閉過早,氣門關閉時液壓挺桿跟凸輪的接觸點尚未到達凸輪型線上的氣門關閉緩沖段,氣門對氣門座和氣缸蓋的沖擊明顯增強,由此引起的振動和噪聲加劇。

產生噪聲的原因已經明確了,影響液壓挺桿異響的因素更是非常多,其中潤滑油路的清潔度超差導致異響的故障占40%以上,屬于導致異響的最重要的因素之一。清潔度如何影響異響呢?液壓挺桿如何在工作過程中確保消除或減小這個噪聲呢?作者將在下面進行探討。

2 清潔度影響異響

發動機中80%以上為運動件,液壓挺桿更不例外,也正是利用其自身的運動特性才能彌補氣門間隙,達到減小噪聲的功能。在正常工作狀況下,液壓挺桿的部件柱塞3相對于殼體本身是不運動的,運動部件為挺柱體4、鋼球2和兩個彈簧。只有當一個或幾個運動部件不能產生相對運動才會導致零件的功能失效,從而導致液壓挺桿出現異響。

3 清潔度的考核指標

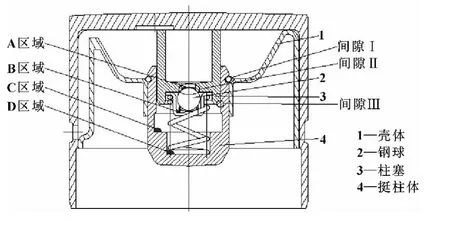

清潔度的考核指標包含兩個部分:顆粒物的質量和顆粒物尺寸的分布。質量的限制主要是防止雜質過度匯集;而尺寸的限制主要是防止雜質在零件內部卡死帶來故障。發動機實際運作過程中因為高壓腔是一個“間歇循環”的腔體,在腔體中會遺留機油帶來的雜質,具體位置見圖1。這些位置中可能出現堆積導致異響的是A區域、B區域、C區域和D區域。

圖1 液壓挺桿結構圖

4 分析出現異響的幾種可能性

(1)當柱塞和挺柱體之間無法自由移動,這時液壓挺桿的功能完全失效,即變成了一個機械挺桿,無法彌補氣門間隙,噪聲就產生了。這種情況只有可能是雜質卡到挺柱體和柱塞之間了,出現這種情況的概率非常小,約占總體的4%左右,特別是運行較長時間的發動機,且沒有定期更換機油的情況下才會出現。因為挺柱體和柱塞之間的間隙在5~10 μm之間,由于間隙的存在,流入高壓腔中的雜質匯集到C區域,機油在高速壓縮的同時,C區域的金屬雜質頭部就會快速地嵌入到這間隙中,從而影響正常的壓縮功能,進而導致噪聲。

(2)高壓腔在發動機運行狀態下無法形成一個密閉的腔室,導致無法起到壓縮緩沖、自動調節的作用,噪聲就這樣產生了。這樣的情況經常遇見,故障率占總體的80%左右。因為油路中匯集著雜質,隨著油壓的作用,雜質不斷地從缸蓋的油孔流出,匯集到液壓挺桿A區域,最終被卡在液壓挺桿的單向閥處導致單向閥無法正常關閉。

(3)高壓腔無法得到充足的油進行彌補,導致堵塞。這種故障是混合著雜質的高壓機油流入挺桿體B區域可能被全部堵住了或部分堵住。零件進油孔一般尺寸為φ1.8 mm,當雜質能夠堵住進油孔的1/3時,由于高壓腔在壓縮后無法補充足夠的機油,導致挺桿體發軟,產生異響。

即便零件配合間隙達到了要求,清潔度不好,在運轉過程中隨著機油在高壓腔內的流動,很容易在間隙處形成堆積,從而導致沉降值變大或不能有效壓縮。這就要求整個油道足夠清潔,并且對于液壓挺桿要求更加嚴格,大于700 μm的顆粒不允許有,而150 μm以下的顆粒必須在95%以上。這樣才能夠有效地防止柱塞和挺柱體相互卡死,造成沉降值超差。這就給清洗和裝配環境提出了高的要求。

5 金屬雜質的形狀及來源

如果液壓挺桿中出現了清潔度超標或異常情況,勢必將導致異響的產生,清潔度超標多數是金屬雜質導致。

(1)液壓挺桿的部件精度均要求較高,必須使用磨削的方式進行加工。大多數的液壓挺桿的挺桿體、柱塞及夾套材料均為16MnCr5,材料表面硬度較高,在精磨的過程中將產生比使用砂輪顆粒還小的顆粒,經過精磨的雜質最大為450 μm的顆粒狀鐵屑。這些鐵屑更容易沉積在挺桿體的底部,這些顆粒更容易卡在間隙Ⅱ中,導致異響。

圖2 金屬雜質

除了液壓挺桿自身的雜質外,整個油道中的雜質也是不能忽略的。

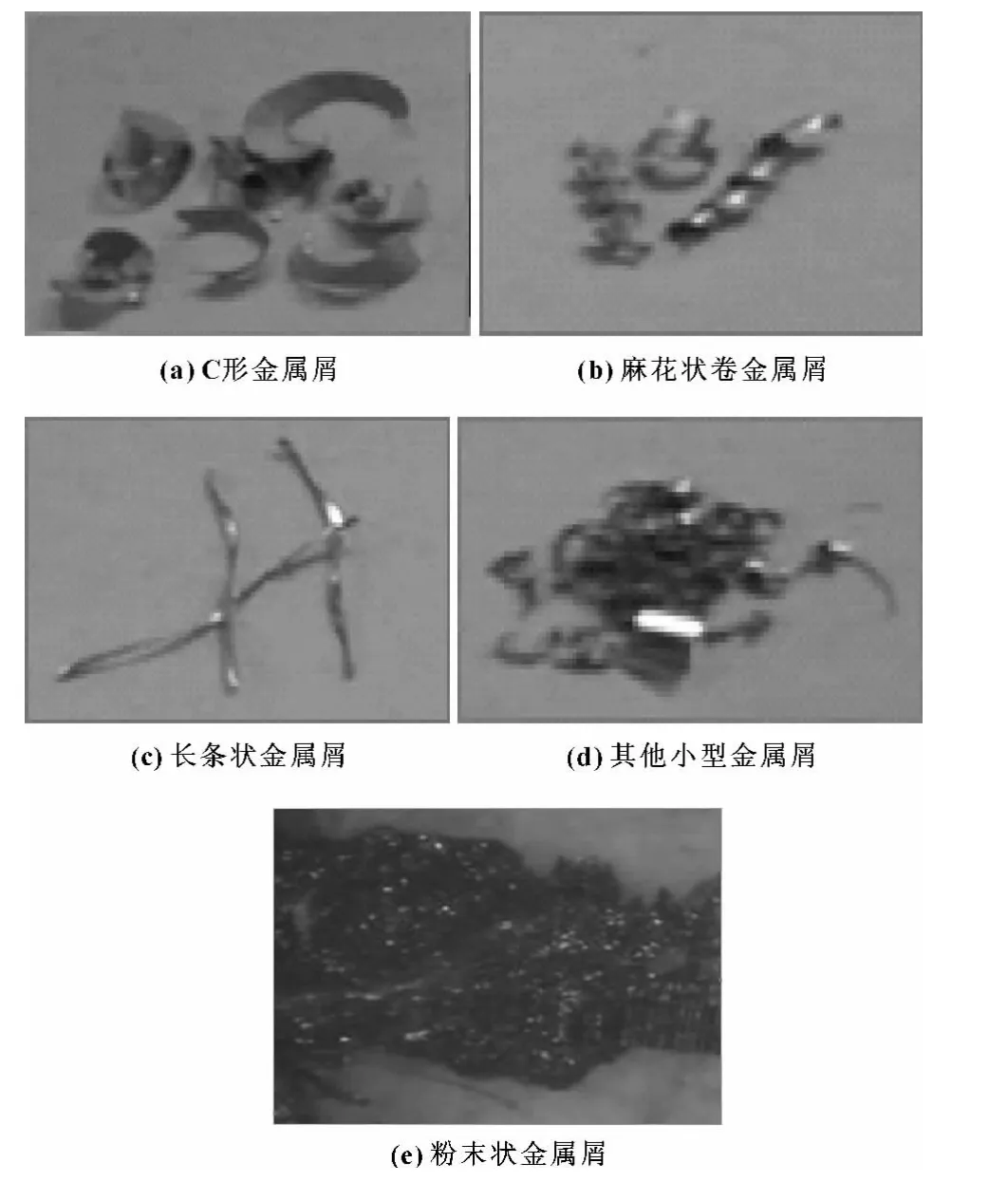

(2)缸蓋總成零件中多數是鋁合金及鐵基材料,它們在切削加工過程中產生不同的形狀。如從切、磨削加工分:麻花形狀卷金屬屑、“C”形金屬屑、長條狀金屬屑、各種小型金屬屑、粉末狀金屬屑,見圖3。

麻花狀金屬屑。主要是在孔的加工過程中產生的,沿刀具螺旋槽排到孔外。較長的鋁屑 (>30 mm)理論上不易進入缸蓋油道,但少量折斷的、短的卷屑隨著切削液沖入腔道,且易卡在形腔彎道處,既不容易取出,也無法保證其不運動。如果進入到液壓挺桿后,更容易卡在間隙Ⅰ處。如果發現異響是由于此處卡死導致,可以將其列為重點分析原因之一。

“C”形金屬屑。在锪彈簧座面和缸蓋螺栓孔端面時形成,切削面較寬 (3~5 mm),呈“C”形,主要存在于液壓挺桿孔周邊的油腔,且鋁屑一面光、一面齒,在低壓油腔區的鑄造形面內更容易卡住,很難清理。這樣的整體鋁屑不可怕,肯定會將其阻擋在液壓挺桿之外;但如果折斷,將非常可怕,因為它一面光滑容易卡入,但另一面呈齒狀,當卡入后不易脫出。可能存在的位置也更多,幾乎會在所有間隙中存在。

圖3 金屬切屑形狀

條狀金屬屑。在鏜液壓挺桿孔過程中產生,呈條狀特征。粗鏜加工余量大,產生的鋁屑厚、長,不易進入內腔;精加工鋁屑細、長且纏繞在一起形成團絮狀,也不易進入腔內,只有部分折斷的小型鋁屑容易進入腔內。這樣的鋁屑容易存在間隙Ⅲ中,導致液壓挺桿沒有伸長性,無法彌補氣門間隙,最終導致噪聲的產生。

各種小型金屬屑。包括銑削產生的小型“C”形屑、其他折斷的鋁屑等。由于它形體小,加工過程中很容易隨切削液進入零件內腔。體積小的鋁屑,更加容易卡在單向閥的閥座處即間隙Ⅰ處,導致單向閥無法正常關閉,從而無法形成高壓腔,最終出現噪聲。

粉末狀金屬屑。在零件精磨削過程中產生的金屬粉末,由于其體積微小,加工過程中更容易進入油道及腔體中,并在拐角處形成堆積。但獨立的粉末狀金屬屑基本上對異響沒有影響,如D區域,正常情況下不會對其產生影響。

液壓挺桿清洗效果的好壞,與切屑的形狀有直接的關系。清洗過程中,如果不能較好地處理這些問題,僅依靠清洗設備將很難達到目的。必要時還要設計出適合自己的機械清洗和高壓清洗設備來確保清潔度。

6 結束語

從上述分析可以看出,清潔度是影響液壓挺桿異響的重要因素。在生產過程中應重點關注清洗過程,可以通過機械清洗、高壓清洗和超聲波清洗相結合的方法控制機械加工后的清潔度;裝配過程中注重裝配環境,不能讓金屬顆粒掉入零件和機油中,更加不能允許非金屬絮狀雜質混入機油中纏繞到彈簧,導致單向閥無法關閉,從而影響沉降值。

當然除了液壓挺桿內部的雜質影響異響外,缸體和缸蓋總成中的雜質也是影響異響的重要因素之一,同樣也要清理干凈,這需要投入大量的專業清洗設備來“趕走”這些雜質,但效果不明顯。同時在缸蓋總成設計時,要從設計角度將雜質攔到油道外,如增加油道過濾閥。為防止發動機停機導致雜質在油道中沉積,增加單向閥防止雜質回流至“拐角”易堆積部位。防止雜質在液壓挺桿內死角堆積,就要在設計液壓挺桿時避免過多的死角。

[1]張攢,胡慶林.液壓挺桿殼體鑄造工藝研究[J].內燃機與動力裝置,2009(1):35-36.

[2]張海山,王曉光.桑塔納轎車液壓挺桿的維修[J].汽車維修,2001(10):28.

[3]蘇為堅,周健,林峰.豐田漢蘭達發動機氣門異響[J].汽車維修技師,2008(12):55.

[4]閻成福.液壓氣門挺桿異響故障的判斷與排除[J].汽車維修,2002(7):14.

[5]劉裕安.發動機鋁缸蓋清洗工藝的研究與改進[J].現代零部件,2010(11):25.