甲醇制烯烴工業裝置催化劑積碳特性模擬研究

南海明,文堯順,吳秀章,關豐忠,盧衛民,公 磊

(1. 中國神華煤制油化工有限公司,北京 100010;2. 中國石油大學(北京) 化學化工程學院,北京 102249)

甲醇制烯烴工業裝置催化劑積碳特性模擬研究

南海明1,2,文堯順1,2,吳秀章1,關豐忠1,盧衛民1,公 磊1

(1. 中國神華煤制油化工有限公司,北京 100010;2. 中國石油大學(北京) 化學化工程學院,北京 102249)

基于中國神華集團包頭1.80 Mt/a甲醇制烯烴(MTO)工業裝置湍動流化床反應器的實際數據,研究了MTO過程中催化劑的積碳特性。將待生劑與再生劑的積碳量差值(碳差)分別與催化劑的停留時間及單位質量催化劑上甲醇的處理量(醇劑比)按照基于Voorhies方程的模型、機理模型及線性模型進行關聯,擬合出了不同溫度下催化劑的積碳特性模型。研究結果表明,對于同一組數據,無論采取哪種模型都具有相似的擬合度,且將碳差與醇劑比進行關聯時得到的擬合模型的擬合度較高。裝置是否處于穩態對于模型的可靠性影響顯著,MTO工業裝置反應器的操作特點和復雜性使得基于工業數據的積碳特性模型精確度還有待提高。

甲醇制烯烴工業裝置;積碳;SAPO-34分子篩催化劑;模擬

甲醇制烯烴(MTO)是以煤或天然氣為原料經甲醇制備低碳烯烴的新工藝[1-4]。SAPO-34分子篩可以高選擇性地將甲醇轉化為低碳烯烴,并限制大分子烴類產物的生成[5-6],在MTO實驗室研究及工業裝置中廣泛應用。MTO反應是分子篩“擇形選擇性”特征非常明顯的一類反應,催化劑積碳對分子篩的擇形選擇性有十分重要的影響。SAPO-34分子篩孔籠內的大分子產物由于孔徑的約束而無法擴散出來,在孔籠內聚積生成積碳并通過兩種途徑導致催化劑失活:一是覆蓋催化劑的活性位;二是限制原料或產物的擴散[7-8]。SAPO-34分子篩相互連通的三維孔籠結構可以在反應初期為積碳提供空間,使積碳不會立即阻塞孔道[9],此時積碳能對MTO反應施加積極影響:一方面其中的多甲基苯作為“活性中間體”能促進MTO反應的發生[10];另一方面積碳占據孔籠及孔道能改善分子篩的選擇性[11]。對催化劑的積碳特性進行研究,對于控制反應器內的積碳量以及提高目的產物收率有重要意義。齊國楨等[12]采用基于Voorhies方程的模型對MTO反應中SAPO-34分子篩的積碳特性進行了研究,該模型將積碳量與反應時間、空速、單位質量催化劑上甲醇的處理量(簡稱醇劑比)等以冪函數的形式關聯起來。Froment等[13]開發的一種積碳理論模型(也稱機理模型)也可用于MTO催化劑的積碳特性研究,該模型將積碳速率與積碳前體濃度和催化劑的活性關聯起來。

本工作基于中國神華集團(簡稱神華)包頭1.80 Mt/a MTO工業裝置的數據,采用基于Voorhies方程的模型、機理模型和線性模型,研究了工業條件下SAPO-34分子篩的積碳特性。

1 實驗部分

采用小型固定流化床反應器進行實驗室研究時,變更操作條件較為方便,可在較寬操作條件下考察催化劑的積碳規律,這在工業裝置上是不可能做到的。出于經濟性和保證產品組成穩定性的考慮,MTO工業流化床反應器的操作條件相對較窄,調節的空間比小型固定流化床小得多。神華包頭1.80 Mt/a MTO工業裝置采用神華自主研發催化劑SMC-1,該催化劑以SAPO-34分子篩為活性組分,添加適量的黏結劑和載體,經噴霧、干燥、焙燒制成,成型催化劑粒徑介于30~140 μm,平均粒徑為80 μm,顆粒密度為1 200 kg/m3,堆密度為700 kg/m3,催化劑孔體積為0.15~0.25 mL/g,比表面積為150~250 m2/g。工業反應器密相段表觀氣速介于0.7~0.9 m/s。原料甲醇中含有一定量的水,有助于延緩催化劑積碳,神華包頭MTO工業裝置的原料中甲醇的含水量約為5%(w)。通過向反應器中引入稀釋蒸汽將進料中甲醇含量進一步降至80%(w)。催化劑不完全再生有助于縮短或消除誘導期,因此MTO工業裝置將再生劑的定碳控制在約1.5%(w)。在工業裝置反應器中實際生成的積碳量為待生劑和再生劑積碳量的差值(即碳差),本工作以碳差為考察對象,這一點與基于小型固定流化床反應器的積碳特性研究不同。

催化劑碳含量的分析采用紫外定碳法,即在一定波長條件下,對已知碳含量且性質相同的催化劑進行紫外漫反射光譜測定,繪制碳含量-吸光度校準曲線,然后對待測催化劑進行紫外漫反射光譜測定,查對校準曲線,得到催化劑碳含量。

MTO工業裝置反應單元涉及的操作參數眾多且均會在小范圍內浮動,正常運行時部分參數之間又相互影響,因此不存在絕對的穩態。影響MTO反應過程的主要因素為反應溫度、甲醇分壓、催化劑在反應器中的停留時間及甲醇空速等,可通過控制上述主要條件來達到穩態操作,如反應溫度可通過調節甲醇進料溫度及反應器內取熱器負荷來控制;甲醇分壓可通過調節反應器壓力或稀釋蒸汽的含量控制;催化劑的停留時間可通過調節催化劑循環量及其在反應器中的藏量來控制。神華包頭1.80 Mt/a MTO工業裝置的反應器操作條件范圍如下:反應溫度738~758 K、反應壓力0.10~0.12 MPa、甲醇重時空速3~5 h-1、催化劑的停留時間30~90 min。反應壓力在MTO工業裝置正常運行時變動很小,因此在研究積碳特性時忽略反應器壓力的變化。

2 結果與討論

2.1 基于Voorhies 方程的模型

在催化劑、原料和反應溫度給定的情況下,Voorhies[14]發現催化劑積碳量的對數值與催化劑的停留時間成正比,由此得到了經典的Voorhies方程:

該方程形式簡潔,因此應用廣泛。Voorhies方程最初適用于描述催化裂化過程中催化焦的生成行為,在用作MTO催化劑積碳特性模型時,后人對其進行了改進,如Chen等[15]將催化劑積碳量與單位質量催化劑生成的烴類物質總量關聯起來;齊國楨等[12]將Voorhies方程中的常數a表示為反應溫度的關聯式、將催化劑積碳量同時與催化劑的停留時間和空速關聯以及將方程中的反應時間替換為醇劑比[11]等。改進的Voorhies方程同樣能得到很好的擬合效果。

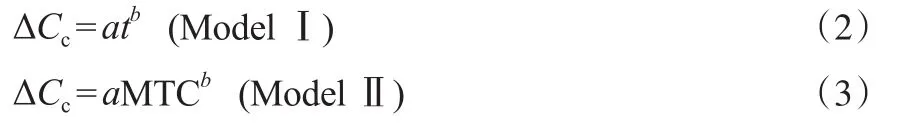

基于神華包頭1.80 Mt/a MTO工業裝置的數據,采用基于Voorhies方程的模型,將不同反應溫度下的碳差與催化劑的停留時間和醇劑比的關系分別按模型Ⅰ和模型Ⅱ擬合:

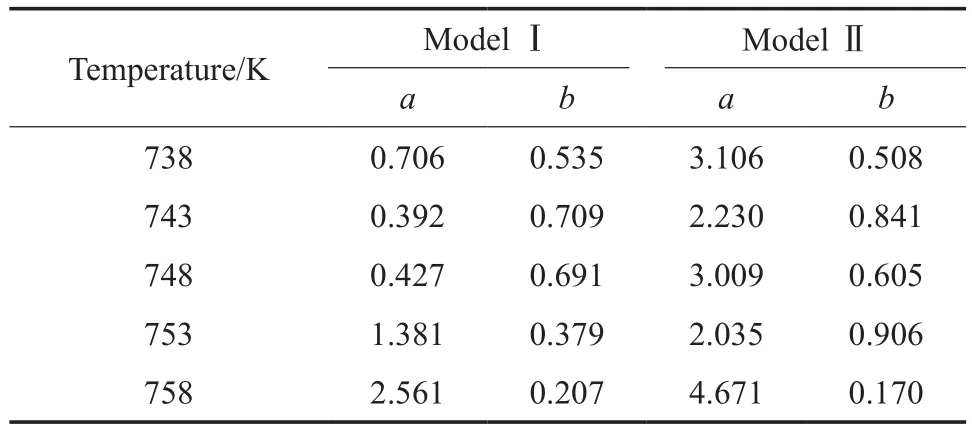

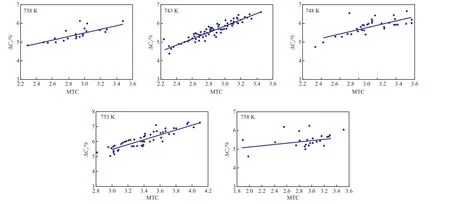

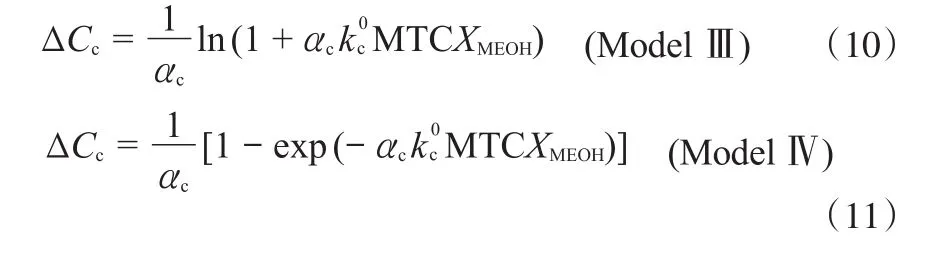

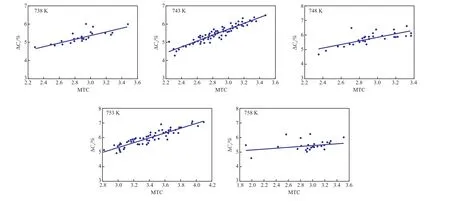

按模型Ⅰ和模型Ⅱ擬合得到的待定常數見表1,擬合結果見圖1和圖2。

由圖1和圖2可見,將碳差與醇劑比進行擬合時精確度較高。這是由于空速也是影響催化劑積碳的重要因素[16]。對于MTO工業裝置,催化劑的藏量和甲醇進料量會發生變動并導致空速的變化,將碳差與催化劑停留時間關聯的模型沒有考慮空速變化帶來的影響,而醇劑比(相當于空速與催化劑停留時間的乘積)同時考慮了催化劑停留時間和空速,因此將其與碳差關聯的模型更為精確。同時還可看出,對于738 K和758 K兩個溫度點的擬合效果均較差,這一方面是由于裝置在這兩個溫度點的運行時間短,采集到的數據較少;另一方面是由于在這兩個溫度點的停留時間較短,裝置未達到穩態。

表1 采用模型Ⅰ和模型Ⅱ對工業數據的擬合結果Table 1 Fitting of industrial data with model Ⅰand model Ⅱ

圖1 工業數據與模型Ⅰ的擬合結果Fig.1 Fitting of the industrial data with modelⅠ.t:average residence time of catalyst in reactor;?Cc:carbon difference between spent and regenerated catalysts.

圖2 工業數據與模型Ⅱ的擬合結果Fig.2 Fitting of the industrial data with model Ⅱ.MTC:mass ratio of methanol to catalyst.

2.2 機理模型

Voorhies方程屬于經驗式,忽視了積碳的生成機理,因此有必要從積碳的來源出發建立積碳特性模型。Froment等[13]認為積碳生成速率方程可寫為:

對于失活因子φ的取值,Froment給出了5種經驗關聯式:

式中,αc為失活速率常數,僅與溫度相關。

一般認為,MTO反應體系的積碳速率方程中反應級數為1級。齊國楨等[12]和Chen等[15]分別認為Froment提供的關聯式中φ=exp(-αcCc)和φ=1-αcCc更能準確描述催化劑失活因子與積碳量的關系,并分別依據這兩個關聯式建立了模型Ⅲ和模型Ⅳ:

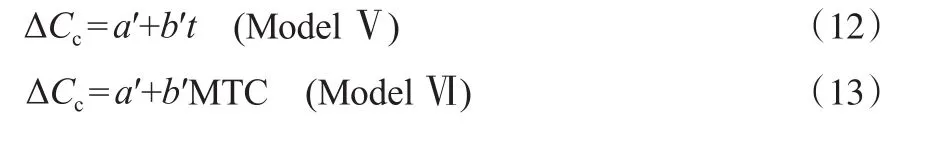

采用模型Ⅲ和模型Ⅳ對工業數據進行擬合,擬合系數見表2,擬合結果見圖3和圖4。對于MTO工業裝置,甲醇轉化率始終高于99.8%,因此,視XMEOH=1。由圖3和圖4可見,兩者的擬合結果非常接近。

表2 采用模型Ⅲ和模型Ⅳ對工業數據的擬合結果Table 2 Fitting of the industrial data with model Ⅲ and model Ⅳ

2.3 線性模型

通過對一定溫度下積碳量隨催化劑停留時間的變化規律的研究可發現,在催化劑停留時間較長時,積碳量與催化劑的停留時間近似呈線性關系,因此將不同溫度下的碳差分別與催化劑停留時間和醇劑比按以下兩種線性模型(模型Ⅴ和模型Ⅵ)進行擬合。

圖3 工業數據與模型Ⅲ的擬合結果Fig.3 Fitting of the industrial data with model Ⅲ.

圖4 工業數據與模型Ⅳ的擬合結果Fig.4 Fitting of the industrial data with model Ⅳ.

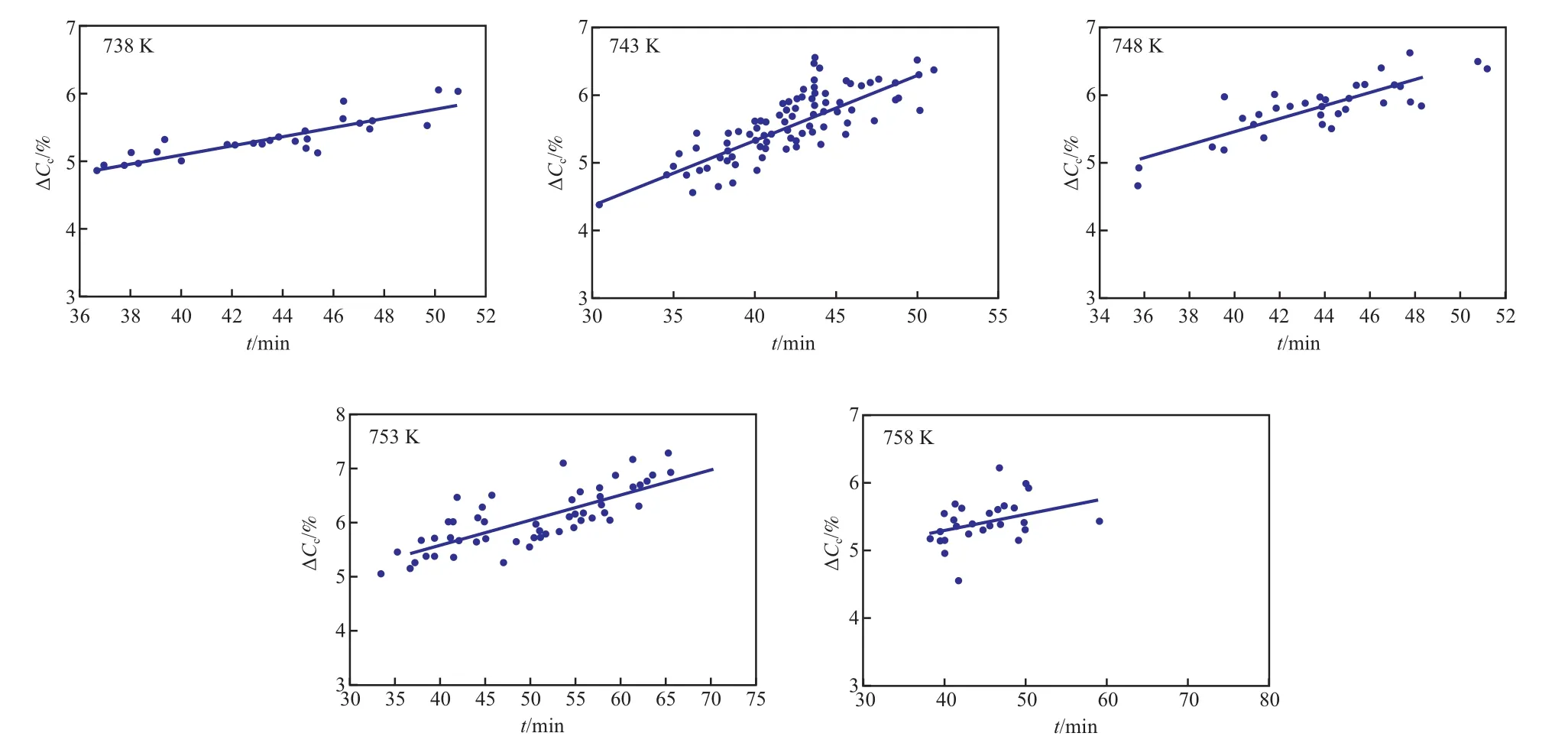

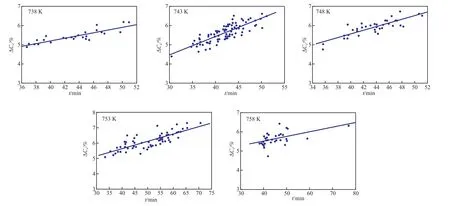

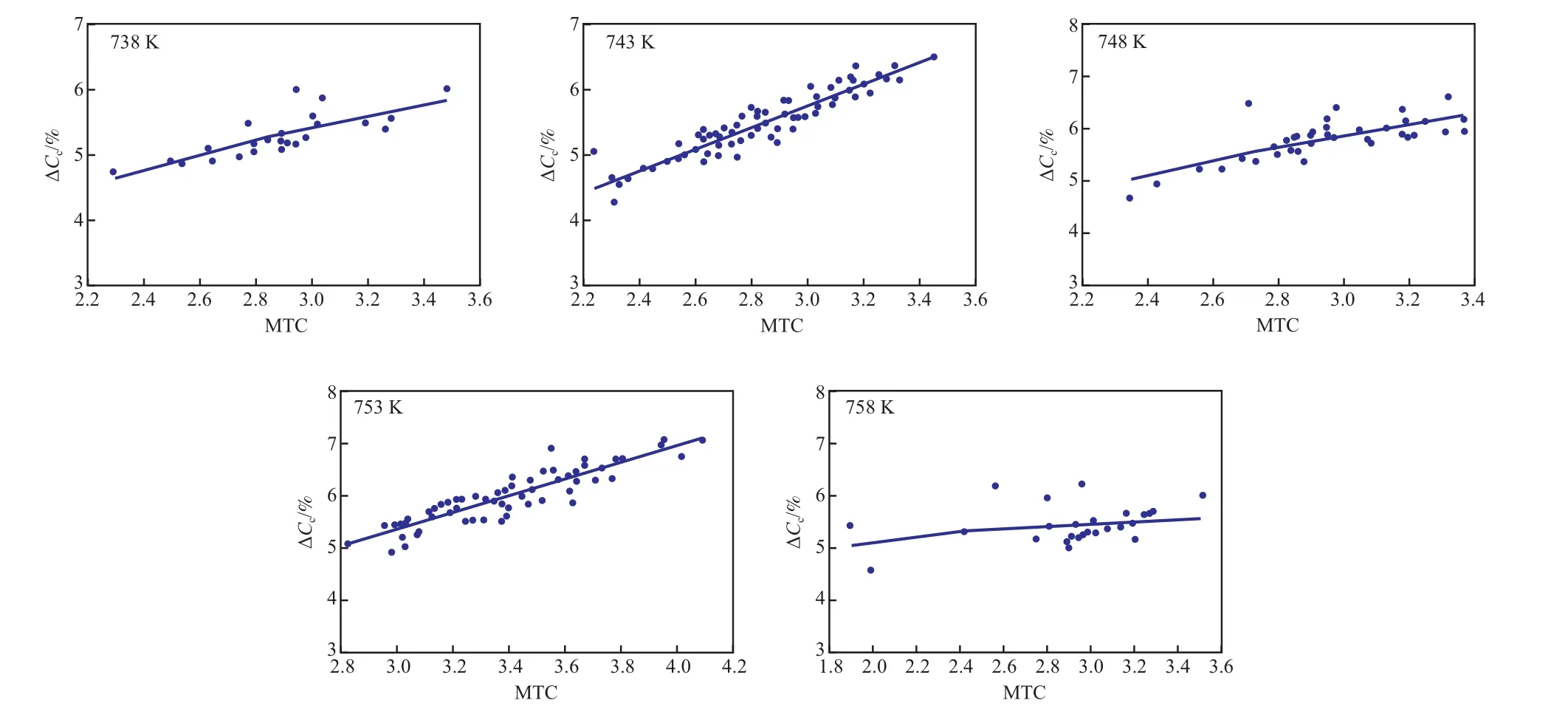

線性模型對停留時間較短的催化劑積碳量的預測值會出現很大的誤差,但工業裝置中催化劑的停留時間不低于30 min,在此前提下線性模型的擬合誤差較小。對工業數據線性擬合的結果見表3、圖5和圖6。

2.4 積碳速率方程

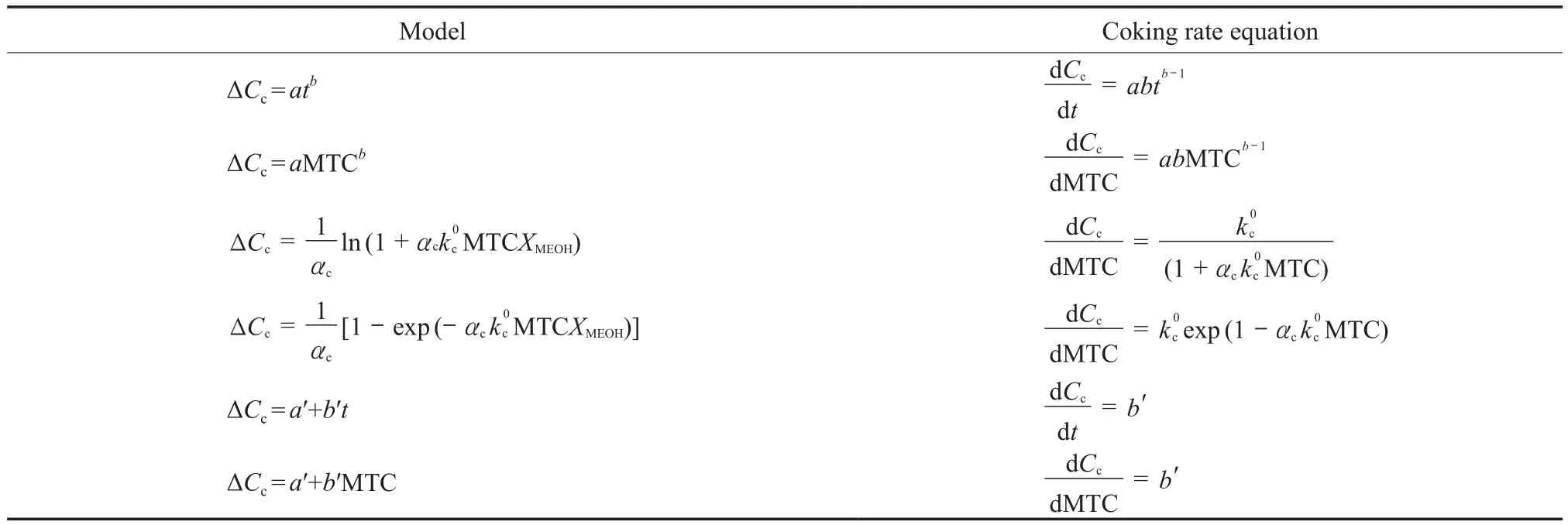

在已知各參數的情況下,對上述6種催化劑積碳特性模型的關聯式求導,即可求得各溫度下積碳的生成速率方程,結果如表4所示。

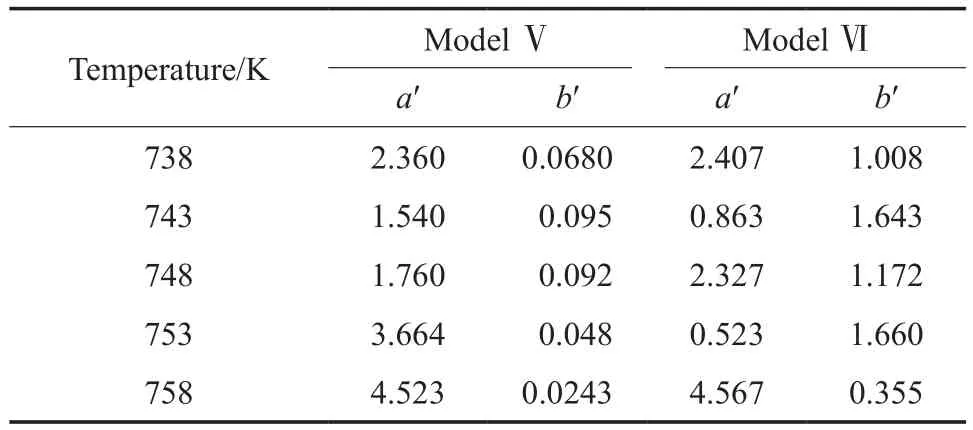

表3 采用模型Ⅴ和模型Ⅵ對工業數據擬合的結果Table 3 Fitting of the industrial data with model Ⅴ and model Ⅵ

圖5 工業數據與模型Ⅴ的擬合結果Fig.5 Fitting of the industrial data with model Ⅴ.

圖6 工業數據與模型Ⅵ的擬合結果Fig.6 Fitting of the industrial data with model Ⅵ.

表4 不同積碳特性模型對應的積碳速率方程Table 4 Coking rate equations based on different coking kinetics models

2.5 基于工業數據的失活模型

根據不同的催化劑失活因子與積碳量的關聯式,即φ=exp(-αcCc)和φ=1-αcCc,結合模型Ⅲ和模型Ⅳ可反推出催化劑失活因子與醇劑比之間的關聯式:

將依據工業數據得到的表2中的相應系數代入模型Ⅲ及模型Ⅳ,即可得到相應溫度下催化劑失活因子與醇劑比的關聯式。工業上,743 K和753 K是經常選擇的反應溫度,這兩個溫度下催化劑失活因子與醇劑比的關系如圖7所示。由圖7可知,相同溫度下,隨醇劑比的增大,按關聯式(15)催化劑失活得更快;對于同一關聯式,醇劑比相同的情況下,溫度越高催化劑的失活因子越大。

圖7 催化劑失活因子與醇劑比的關系Fig.7 Relationship of φ and MTC.φ:deactivation factor for the catalyst.a Equation (14);b Equation (15)

2.6 積碳特性模型評價

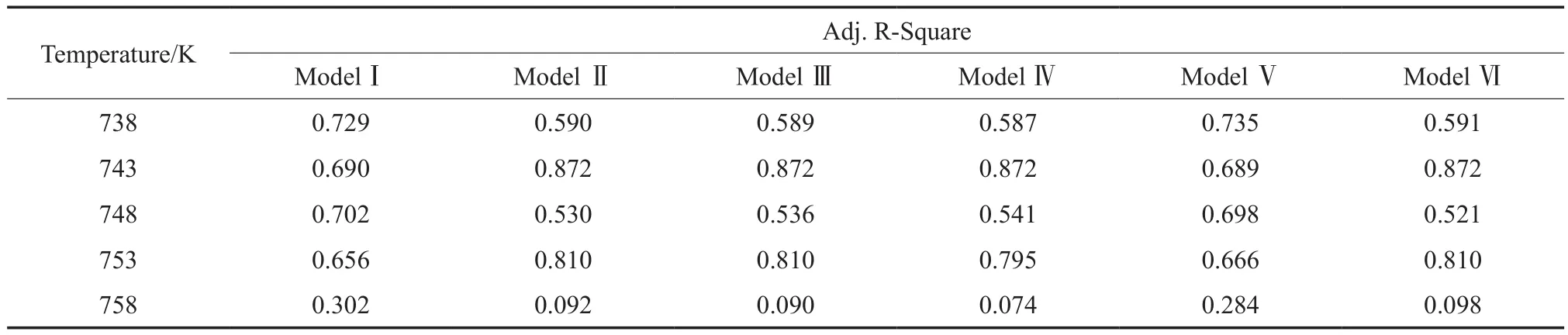

各種擬合模型與MTO催化劑積碳失活工業數據的擬合度見表5。由表5可見,將碳差與催化劑停留時間擬合時,無論是采取基于Voorhies方程的模型還是采取線性模型,同一反應溫度下不同模型與實際數據的擬合度都很接近,將碳差和MTC關聯也存在同樣的情況。這表明基于同一組數據的情況下,無論采取何種模型,都具有相近的擬合度。各種模型對反應溫度為758 K時的工業數據的擬合結果均較差,可能是在該溫度下MTO反應不能穩定停留足夠長的時間,使得催化劑積碳量和停留時間不能準確關聯。

表5 各種擬合模型與MTO催化劑積碳失活工業數據的擬合相關度Table 5 Correlation analysis of fitting the industrial data with different models

前人對MTO反應積碳特性的研究基本都是基于固定流化床反應器,與之相比,基于MTO工業裝置湍動流化床反應器建立的積碳特性模型擬合實際數據的精確度還有待提高。MTO工業裝置的催化劑一般是在反應器和再生器之間連續循環和再生,催化劑在反應器中處于全反混狀態,停留時間和積碳量是不均一的,這與小型固定流化床反應器有很大的區別。此外,MTO工業裝置的反應器與小型固定流化床反應器的區別還表現在以下4個方面:

1)小型固定流化床反應器操作條件的變更比較方便,可在較寬操作條件下研究催化劑積碳規律;工業裝置出于經濟性和生產穩定性考慮,操作條件的變動范圍窄得多。同時,小型固定流化床反應器的操作條件一旦確定,基本不會發生變動;而對于工業循環流化床,影響反應和再生的參數很多,即使在穩定生產的條件下,單一參數也會在小范圍內波動。

2)小型固定流化床反應器采用新鮮催化劑,而工業循環流化床的催化劑采用不完全再生的工藝,再生劑進入反應器時本身就含有一定量的積碳(積碳量約1.5%(w)),在反應過程中生成的積碳是待生劑與再生劑之間的碳差。再生劑中所殘留的積碳在成分上與固定流化床反應器中催化劑積碳量達到1.5%(w)時的成分不一樣,前者主要為高度縮合的多環芳烴,后者主要為帶有多個甲基的單環芳烴。催化劑在此基礎上進一步積碳的行為也可能存在差異。

3)工業循環流化床某一時間點的孤立數據的可靠性很差,只有在較長時間下操作條件相對穩定的數據才是可靠的。例如,神華包頭1.80 Mt/a MTO裝置反應器的反應溫度也存在小于738 K和大于758 K的情況,但維持的時間都很短,因此這兩個溫度范圍沒有考慮。對于738,758 K兩個溫度點,工業裝置也較少采用,因此采集到的數據也較少,模型可靠性較差。另外,小型實驗裝置測定催化劑試樣的積碳時注意避免在高溫情況下將積碳暴露在氧化性氣氛中,因此催化劑定碳較準確;工業裝置測定催化劑試樣的積碳時,操作較粗糙,難以避免積碳的部分氧化,催化劑定碳不如小型實驗裝置準確。

4)MTO工業裝置反應器內溫度分布不均勻也有可能是造成工業擬合結果精確度較差的重要原因。本研究用于模型擬合的溫度為催化劑密相床層溫度。實際上,再生催化劑進入反應器時的溫度(約903 K)大大高于密相床層的溫度,該溫度下催化劑的積碳速率要快得多。

工業裝置的特點及其操作條件的復雜性可能是造成所建立的積碳特性模型精確性較差的原因。

3 結論

1)基于神華包頭1.80 Mt/a MTO工業裝置的湍動流化床反應器,研究了工業條件下催化劑在反應器內的積碳行為,建立了催化劑積碳特性模型。將模型與催化劑積碳實際數據進行擬合,擬合結果表明,所建立的模型精確性還有待提高。

2)工業反應器催化劑的不完全再生、催化劑在反應器停留時間的不均一性以及反應器內溫度分布的差異等可能是造成所建立的積碳特性模型精確度較差的主要原因。

符 號 說 明

a,b,a′,b′ 相應模型關系式的待定常數

Cc催化劑積碳量,%

C*積碳前體含量,%

?Cc碳差,%

MTC 醇劑比,g/g

n 反應級數

XMEOH甲醇轉化率

t 催化劑的停留時間, min

αc失活速率常數

φ 催化劑失活因子

[1] Chen J Q,Bozzano A,Glover B,et al. Recent Advancements in Ethylene and Propylene Production Using the UOP/Hydro MTO Process[J]. Catal Today,2005,106(1):103 - 107.

[2] Arstad B,Nicholas J B,Haw J F. Theoretical Study of the Methylbenzene Side-Chainhydrocarbon Pool Mechanism in Methanol to Olefn Catalysis[J]. J Am Chem Soc,2004,126(9):2291 - 3001.

[3] Wragg D S,Johnsen R E,Balasundaram M,et al. SAPO-34 Methanol-to-Olefin Catalysts Under Working Conditions: A Combined in Situ Powder X-Ray Diffraction,Mass Spectrometry and Raman Study[J]. J Catal,2009,268(2):290 - 296.

[4] Lee KY,Chae H J,Jeong S Y,et al. Effect of Crystallite Size of SAPO-34 Catalysts on Their Induction Period and Deactivation in Methanol-to-Olefin Reactions[J]. Appl Catal,A,2009,369(1/2):60 - 66.

[5] Niloufar F,Morteza S,Royaee S J,et al. Preparation of SAPO-34 Catalyst and Presentation of a Kinetic Model for Methanol to Olefin Process(MTO)[J]. Chem Eng Res Des,2011,89(6):811 - 816.

[6] Wilson S,Barger P. The Characteristics of SAPO-34 Which Infuence the Conversion of Methanol to Light Olefns[J]. Microporous Mesoporous Mater,1999,29(1/2):117 - 126.

[7] Hirota Y,Murata K,Miyamoto M,et al. Light Olefns Synthesis from Methanol and Dimethylether over SAPO-34 Nanocrystals[J]. Catal Lett,2010,140(1/2):22 - 26.

[8] Guisnet M,Magnoux P. Coking and Deactivation of Zeolites:Influence of the Pore Structure[J]. Appl Catal,1989,54(1):1 - 27.

[9] St?cker M. Methanol-to-Hydrocarbons:Catalytic Materials and Their Behavior[J]. Microporous Mesoporous Mater,1999,29(1):3 - 48.

[10] Arstad B,Kolboe S. The Reactivity of Molecules Trapped Within the SAPO-34 Cavities in the Methanol-to-Hydrocarbons Reaction[J]. J Am Chem Soc,2001,123(33):8137 - 8138.

[11] Qi Guozhen,Xie Zaoku,Yang Weimin,et al. Behaviors of Coke Deposition on SAPO-34 Catalyst During Methanol Conversion to Light Olefns[J]. Fuel Process Technol,2007,88(5):437 - 441.

[12] 齊國楨,謝在庫,楊為民,等. 甲醇制烯烴反應過程中SAPO-34催化劑積碳動力學研究[J]. 燃料化學學報,2006,34(2):205 - 208.

[13] Froment G F,Bischoff K B. Chemical Reactor Analysis and Design[M]. 3rd ed. New York:John Wiley & Sons,2010:304.

[14] Voorhies J A. Carbon Formation in Catalytic Cracking[J]. Ind Eng Chem,1945,37(4):318 - 322.

[15] Chen D,Rebo H P,Gr?nvold A,et al. Methanol Conversion to Light Olefins over SAPO-34:Kinetic Modeling of Coke Formation[J]. Microporous Mesoporous Mater,2000,35/36:121 - 135.

[16] Hu Hao,Cao Fahai,Ying Weiyong,et al. Study of Coke Behaviour of Catalyst During Methanol-to-Olefns Process Based on a Special TGA Reactor[J]. Chem Eng J,2010,160(2):770 - 778.

(編輯 王 萍)

·最新專利文摘·

一種改性高韌性環氧乙烯基酯樹脂的合成方法

該專利涉及一種改性高韌性環氧乙烯基酯樹脂的合成方法。包括下述步驟:1)向反應釜中依次加入雙酚A型環氧樹脂40%~50%(w)、不飽和一元羧酸8%~20%(w)、長鏈飽和二元酸2.5%~11%(w)、催化劑A 0.1%~1.0%(w)和阻聚劑0.01%~0.1%(w);2)控制反應溫度在100~130 ℃,測定酸值,直到降至(KOH)10 mg/g以下;3)將反應體系冷卻到100 ℃左右,加入交聯劑28%~40%(w)、多亞甲基多苯基異氰酸酯1.0%~5.0%(w)和催化劑B 0.05%~0.5%(w),控制反應溫度60~80 ℃,直至測得的異氰酸根濃度為0,即到達反應終點。

該專利的優點是:用長鏈飽和二元酸部分代替不飽和一元羧酸反應,先稀釋再加入多亞甲基多苯基異氰酸酯擴鏈,擴鏈反應完全,增韌效果好,工藝簡單,終點明確,副反應少,無“三廢”產生,樹脂質量穩定。(華東理工大學)/CN 103304749 A,2013 - 09 - 18

Simulation of Coking on Catalyst in Methanol to Olefins Plant

Nan Haiming1,2,Wen Yaoshun1,2,Wu Xiuzhang1,Guan Fengzhong1,Lu Weimin1,Gong Lei1

(1. China Shenhua Coal to Liquid and Chemical Co.,Ltd.,Beijing 100010,China;2. Faculty of Chemical Science and Engineering,China University of Petrolium,Beijing 102249,China)

The coking on SAPO-34 molecular sieve catalyst for methanol to olefns(MTO) process was studied based on the industrial data of a turbulent fuidized bed reactor in Shenhua Group MTO plant. The carbon difference between spent and regenerated catalysts,residence time of the catalyst in the reactor and mass ratio of methanol to catalyst(MTC) were correlated according to Voorhies model,mechanism model and linear model,and kinetics models for the coking at different temperature were obtained. The results showed that for the same data,all the chosen models have a similar ftting degree and the ftting degree of the carbon difference with MTC was higher than that with residence time. The reliability of the models will signifcantly be affected by the stability of the installation. The ftting degree of the established models should be heightened because of the complexity of operating the industrial reactor.

methanol to olefns plant;coking;SAPO-34 molecular sieve catalyst;simulation

1000 - 8144(2014)01 - 0079 - 08

TQ 211

A

2013 - 07 - 12;[修改稿日期] 2013 - 10 - 21。

南海明(1982—),男,山東省聊城市人,博士后,工程師,電話 010 - 57339078,電郵 nanhaiming@csclc.com。

神華集團公司科技創新項目(MZY-13-13)。