高精度半導體激光器溫控系統的設計與實現

高平東,張法全

高精度半導體激光器溫控系統的設計與實現

高平東,張法全*

(桂林電子科技大學信息與通信學院,桂林541004)

為了使半導體激光器輻射波長和發光強度的穩定性不受環境溫度的影響,設計了一款高精度半導體激光器溫控系統。采用AD620和LTC1864芯片設計了溫度采集電路,用MAX1968和LTC1655設計了溫度控制電路,而用TMS320F2812實現對整個系統的精確控制;提出了自適應模糊比例-積分-微分控制策略并完成了軟件實現。在環境溫度約15℃時,分別設定25℃和20℃進行試驗,溫度控制精度達±0.05℃。結果表明,該溫控系統響應速度快、穩定性高。

光電子學;溫度控制;模糊比例-積分-微分算法控制;半導體激光器

引 言

隨著半導體激光器(laser diode,LD)在通訊、醫療和測量等各個領域的廣泛應用,對半導體激光器輸出波長的穩定性提出了更高的要求。但由于LD的輸出波長極易受溫度的影響,溫度改變1℃輸出波長改變0.3nm~0.4nm,因此對LD的溫度的穩定性也提出了更高的要求,LD溫度的精確控制成為研究的重點[1-2]。在以往的溫度控制系統中,最常用的控制算法是直接比例-積分-微分(proportion-integration-differentiation,PID)算法。但由于溫控對象LD具有滯后性、控制參量的非線性等因素的影響,無法確定Kp,Ki和Kd參量的固定值,因此傳統的PID控制算法難以滿足要求。另外還有相差識別的方法,但進行溫度控制都出現了過沖現象[3]。而自適應模糊PID算法是一種人工智能算法,其優點在于能夠自動適應受控對象,并融入人工控制的經驗決策。通過模糊推理的方法實現PID參量Kp,Ki和Kd的實時調整。此算法具有傳統PID算法的精簡性、可實現性、穩定性等高精度控制的優點,并且又融入了人工智能算法的靈活性、適應性的優點[4-5]。

作者基于自適應模糊PID控制算法,設計了一款半導體激光器溫控系統,該系統滿足了半導體激光器溫度控制的精度要求。

1 硬件系統設計

根據PID控制器設計要求,應由執行單元、控制單元、反饋單元三部分組成。本設計中結合激光器精度的要求,采用數字信號處理器(digital signal processor,DSP)TMS320F2812為溫控系統的控制單元[6],該芯片為高性能的定點處理器,具有強大的數據處理能力,負責整個系統控制算法的計算。采用半導體致冷器(thermoelectric cooler,TEC)與溫度控制電路組成溫控系統的執行單元,TEC根據流過電流的大小和方向,對LD進行制冷或加熱,實現對LD的溫度控制。采用熱敏電阻與溫度采集電路組成溫控系統反饋單元,熱敏電阻根據阻值不同,反映LD的溫度,實現對LD的溫度測量。本系統的控制對象半導體激光器選用的是含有TEC和熱敏電阻一體式的激光器,這可以使TEC與熱敏電阻進行充分的接觸。

整個系統是以DSP實時采集LD的溫度值經過控制算法的計算,實時調整TEC的電流大小與方向,實現對半導體激光器的溫度控制。該半導體激光器溫度控制系統框圖如圖1所示。

Fig.1 System structure diagram

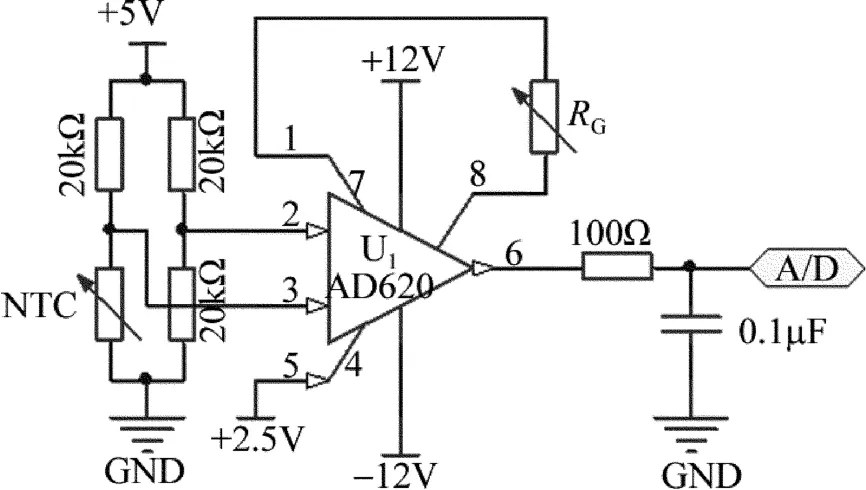

1.1溫度采集電路設計

半導體激光器的溫度是通過熱敏電阻阻值反映出來的[7],因此測量溫度實際是測量熱敏電阻的阻值。設計中使用的是具有負溫度系數(negative temperature coefficient,NTC)、20kΩ的熱敏電阻,與3個20kΩ的精密電阻組成電橋,然后由運放AD620進行信號放大,最后送至A/D轉換器進行信號數字化。信號調理電路圖如圖2所示。A/D轉換器采用的是16位的LTC1864,轉換速率為250kilo-sample/s,I/O口為采用串行外設接口(serial peripheral interface,SPI)。DSP讀取A/D轉換值,通過溫度與熱敏電阻阻值之間的關系計算出半導體激光器的溫度。

Fig.2 Signal adjustment circuit

1.2溫度控制電路設計

溫度控制電路是由TEC與TEC驅動電路組成。TEC是利用珀爾帖效應來調節半導體器件溫度的。通過在TEC兩端加單向電流,TEC的一端出現發熱,而另一端則致冷;改變電流的方向則置換發熱端與致冷端,流過電流的大小決定TEC的制冷或加熱的效率[8]。傳統的TEC驅動電路容易出先死區現象,使得溫度在設定溫度的上下擺動。設計中采用的TEC驅動器是無死區控制的MAX1968控制芯片,該芯片可以單電源工作,內部集成了場效應管可以直接驅動TEC,具有超低漂流的斬波穩定放大器,雙極性正負3A的電流輸出范圍可使TEC選擇制冷或制熱。雙極性輸出實現無死區溫度控制,避免了輕載電流時的非線性問題。改變MAX1968的CTL1引腳上的電壓實現線性的調節輸出電流。設計中通過DSP控制D/A轉換頻器輸出一個模擬電壓,精確控制通過TEC上的電流方向與大小,實現對半導體激光器的溫度調控。D/A轉換器選用16位的LTC1655,轉換率為750kHz,串行接口方式。

1.3人機接口設計

人機接口由按鍵、LCD顯示和串口組成。通過按鍵設定目標溫度,并在LCD上實時顯示當前溫度值和設定溫度值;通過串口實現實時溫度值上傳到PC機,用于調試分析溫控系統。

2 自適應模糊PID控制設計

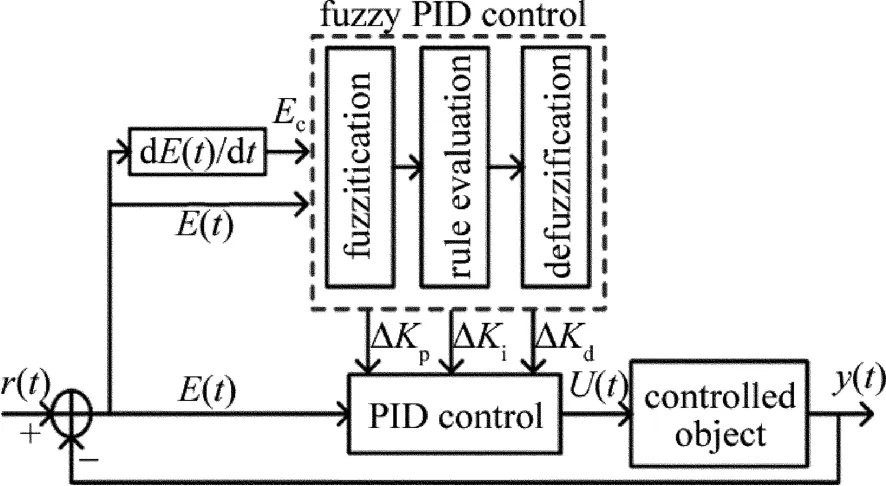

為了滿足半導體激光器溫度控制的精度,設計中采用2維模糊控制器、MamDani推理方法,結構如圖3所示。兩輸入分別為設定的溫度與反饋溫度偏差E(t)以及偏差的變化率Ec;輸出為PID控制器參量調節系數ΔKp,ΔKi和ΔKd。系統根據不同時刻的E(t),Ec值經模糊控制器推理,對PID控制器參量進行自整定,實現系統的模糊控制[8]。

Fig.3 Structure of adaptive fuzzy PID control

2.1變量的論域確定

在模糊控制系統運行中,要求控制器的輸入值、輸出值是精確量,模糊推理過程是通過模糊語言變量進行的,在精確量和模糊量之間有一定的對應關系。這種把物理量的精確量轉換成模糊語言變量值的過程叫做清晰量的模糊化,由模糊控制器的模糊化接口實現[9]。其輸入為變量的測量值,輸出為與輸入值對應的隸屬度值。在本設計中以偏差E(t)和偏差的變化率Ec作為輸入變量,ΔKp,ΔKi和ΔKd作為輸出變量。考慮到控制的精度要求,輸入輸出各量的論域都為[-3,3],語言變量選{PB,PM,PS,ZO,NS,NM,NB}。考慮到對論域的覆蓋程度和靈敏度、穩定性、魯棒性的原則,本系統中所選擇的隸屬函數均為三角形分布。

2.2控制規則設計

自適應模糊控制算法的關鍵是控制策略的設定,控制策略的核心是融入實踐中操作者的經驗[10]。在實際應用中,由于TEC的熱慣性會導致LD在工作時溫度的過沖,使得LD的溫度很難快速地達到穩定溫度。在設定溫度值附近,由于TEC驅動的不確定性等難于用精確的算法描述。在設計中,通過對控制經驗進行抽象化模糊化建立模糊控制規則。根據實踐經驗建立模糊控制規則表,以E(t)和Ec作為輸入語言變量,ΔKp,ΔKi和ΔKd作為輸出語言變量,如表1所示。根據模糊規則表實現模糊推理,進而調節PID控制器的參量。

Table 1 Fuzzy rule table ofΔKp,ΔKiandΔKd

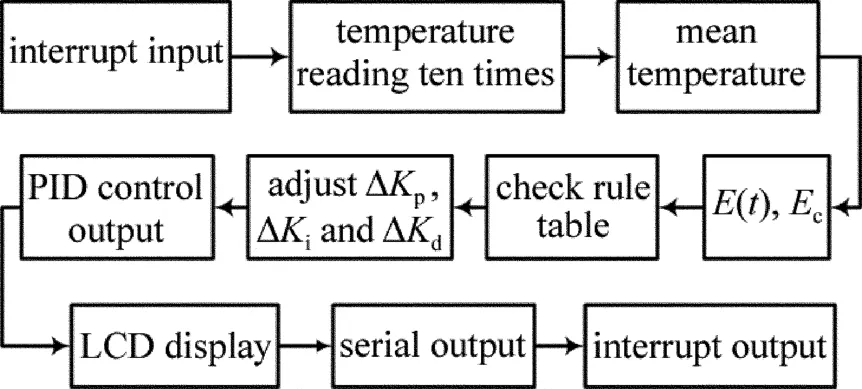

2.3軟件實現

模糊控制器的控制算法由DSP軟件實現的。在設計中為了減少控制計算量,對每種輸入狀態下的模糊控制輸出,用最大隸屬度決策算法,將模糊控制輸出轉化為精確的實際輸出值,建立一個對應表,通過查詢方式得到實際輸出值[11]。輸入狀態的改變量是通過兩次采樣間隔得到的。為了實現精確的溫度控制,應使輸入狀態E(t),Ec的改變量不能太小也不能太大。通過實驗,本設計的采樣時間定為20ms。整個控制計算在中斷程序中實現,中斷周期為20ms,流程圖如圖4所示。進入中斷后連續讀10次溫度值求平均,提高溫度的測量精度,并把當前的溫度通過串口上傳到PC,用于對溫控系統性能分析。

Fig.4 Software flow diagram

3 系統測試

為了驗證溫控系統的可行性,實驗中使用約克T.T.I.22精密測溫儀對LD進行測溫,測溫儀探頭使用導熱硅脂封裝在LD銅箔下層的中央處。該儀器分辨精度可達0.0001℃。

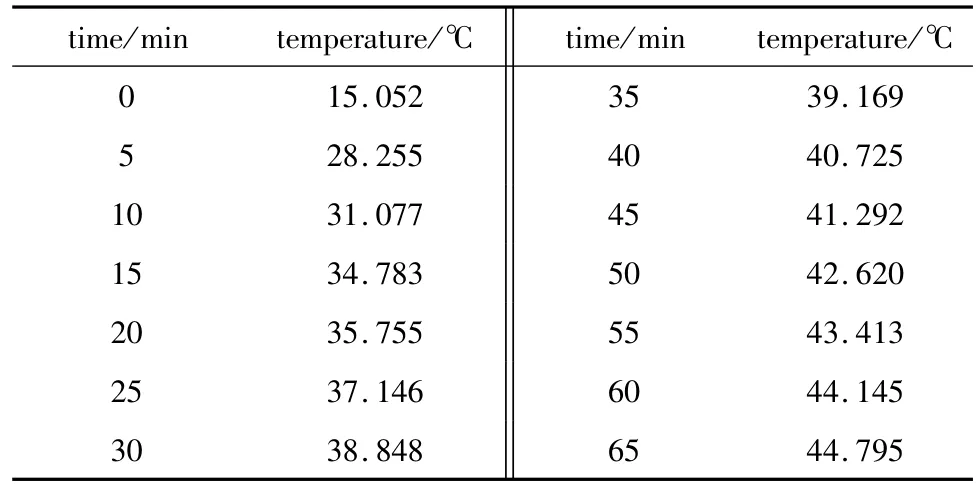

實驗條件為:環境溫度在15℃左右,上下浮動不大于1℃,被控制激光器的輸出功率為500mW,正常工作溫度在18℃~30℃。在上述環境下,不進行溫度控制時,激光器的溫度變化數據如表2所示。

Table 2 Laser temperature variation without temperature control

使用測溫儀對半導體激光器的溫度進行實時監測,通過設定目標溫度進行了溫度控制實驗。初始溫度15℃,第1次設定溫度為25℃,歷時90s后第2次設定溫度為20℃,整個實驗歷時3min。通過測溫系統的串口與PC機通信,上傳了整個測試過程的所有數據。使用MATLAB對數據畫圖分析。經過多次實驗得到一致的結論。由圖5中可以得知:15℃上升到25℃歷時40s,25℃下降到20℃歷時30s,無過沖現象。由圖6中可以得知:對于25℃的穩定期溫度波動在±0.05℃之間,說明系統具有很好的穩定性,溫度控制精度可達±0.05℃。

Fig.5 Overall data diagram

Fig.6 Stable data chart at25℃

4 小 結

基于自適應模糊PID算法,根據被控制對象的特點及人工控制的經驗建立控制規則,設計了一款半導體激光器溫控系統。實驗結果表明:該系統硬件設計合理,控制算法能夠達到半導體激光器對溫度穩定性的要求,并且具有較好的響應速度、穩定性和無過沖,溫度控制精度達±0.05℃。

[1] YAN S,LID G,YU Zh L.Research on the simulation of temperature control of semiconductor laser based on ADRC[J].Industrial Instrumentation&Automation,2013(1):3-5(in Chinese).

[2] FENG D Q,REN X M.Simulation research on fuzzy PID in network control system[J].Process Automation Instrumentation,2013,34(1):61-63(in Chinese).

[3] WANG X Z,ZENG Zh X,ZHONG Y N,et al.Precisemeasurement and control of temperature in semiconductor laser based on phase recognition[J].Journal of Optoelectronics·Laser,2013,24(2):239-245(in Chinese).

[4] BIX Q,YU YM.Fuzzy self-tuning PID temperature control about PCR instrument[J].Computer&Digital Engineering,2013,41(2):301-303(in Chinese).

[5] YU H.DSP-based intelligent temperature control system for semiconductor lasers[D].Jilin:Jilin University,2012:29-41(in Chinese).

[6] ZHAO Y L,ZHOU JT,XIANG Y.Design of laser marker digital control systems based on DSP[J].Laser Technology,2012,36(6):724-726(in Chinese).

[7] YANG Y.Design of water heating system based on fuzzy self-adaptive PID control[J].Industrial Control Computer,2012,25(12):21-22(in Chinese).

[8] CHEN Y.Design of laser diode source based on MAX1968[J].Digital Technology&Application,2012(2):119-120(in Chinese).

[9] LIL,BAIR X.Application of fuzzy-PID control in hotwater boiler temperature control system[J].Industrial Control Computer,2007,20(2):41-42(in Chinese).

[10] LIAO Zh Y,DENG H F,WU L H,et al.Design of high precision constant temperature control systems based on laser diodes[J].Laser Technology,2012,36(6):771-775(in Chinese).

[11] LIU Z X.The laser detection system for the CO content of blast furnace gas based on s12 single-chip microcomputer[D].Wuhan:Wuhan University of Science and Technology,2011:17-47(in Chinese).

Design and im plementation of high precision tem perature control system for sem iconductor lasers

GAOPingdong,ZHANGFaquan

(School of Information and Communication,Guilin University of Electronic Technology,Guilin 541004,China)

To solve the problem that stability of radiation wavelength and luminous intensity of a laser diode were affected easily by temperature,a high precision laser diode temperature control system was designed.Temperature acquisition circuit was designed by means of AD620 and LTC1864 and temperature control circuit by MAX1968 and LTC1655.Thewhole system was controlled accurately by a TMS320F2812 controller.Adaptive fuzzy proportion-integrationdifferentiation control strategy was proposed and the softwarewas achieved.At the environmental temperature around 15℃,control precision of temperature was up to±0.05℃when the target temperature was set to 25℃and 20℃respectively.Experimental results show that the temperature control system has the advantages of fast response and high stability.

optoelectronics;temperature control;fuzzy proportion-integration-differentiation control;semiconductor laser

TP273

A

10.7510/jgjs.issn.1001-3806.2014.02.026

1001-3806(2014)02-0270-04

廣西省研究生教育創新計劃資助項目(YCSZ2013067);廣西省自然科學基金資助項目(2013GXNSFAA019327)

高平東(1986-),男,碩士研究生,研究方向為人工智能與自動控制、嵌入式等。

*通訊聯系人。E-mail:zhangfq@guet.edu.cn

2013-04-24;

2013-06-09