硝酸鎂法生產(chǎn)濃硝酸的過程控制

(濟(jì)南盛源化肥有限責(zé)任公司,山東 濟(jì)南 250101)

濟(jì)南盛源化肥有限責(zé)任公司(原濟(jì)南化肥廠)擁有濃硝酸生產(chǎn)裝置3套,6個(gè)濃縮塔,生產(chǎn)能力120 kt/a。從投產(chǎn)到現(xiàn)在,裝置運(yùn)行十多年來,一直很穩(wěn)定,產(chǎn)品質(zhì)量都是一級品。最近兩年,隨著濃硝酸產(chǎn)品市場的競爭愈加激烈,為了降低成本、增加市場競爭力,公司根據(jù)生產(chǎn)的實(shí)際情況,在提高濃硝酸產(chǎn)量、降低消耗、提高產(chǎn)品質(zhì)量方面下了很大的功夫,對工藝參數(shù)的控制進(jìn)行了優(yōu)化,取得了很好的效果。

1 硝酸鎂法生產(chǎn)濃硝酸工藝原理簡介

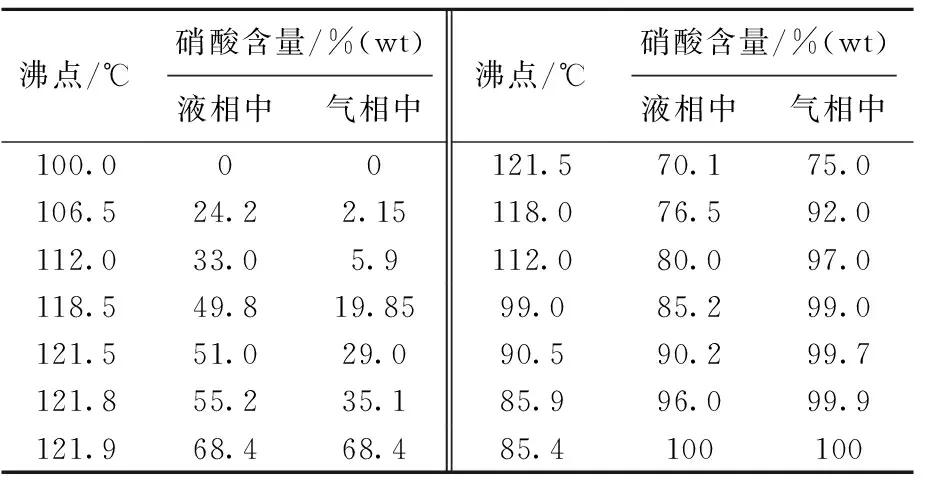

由于吸收平衡的限制,用水吸收NO氣體就能制得濃度為50%左右的稀硝酸,但是直接蒸餾稀硝酸,不可能得到濃硝酸。因?yàn)橄跛岷退幕旌先芤涸谙跛岬馁|(zhì)量百分比濃度為68.4%(此時(shí)沸點(diǎn)121.9 ℃)時(shí)是一個(gè)恒沸混合物,見表1。恒沸點(diǎn)的意義為,達(dá)到此濃度時(shí),氣液相的組成是一樣的。蒸餾操作是利用氣液相組分含量不同而實(shí)現(xiàn)共溶物質(zhì)的分離,則有恒沸點(diǎn)特性的稀硝酸水溶液就不能用簡單蒸餾的辦法來分離它們而達(dá)到提濃的目的。于是,為了制得濃硝酸,就必須加入一種脫水劑使硝酸水溶液液面上的水蒸氣分壓降低,從而使蒸出的蒸氣中硝酸含量超過68.4%,然后再經(jīng)過精餾制得濃度達(dá)98%以上的濃硝酸。我公司選用硝酸鎂作脫水劑進(jìn)行硝酸濃縮生產(chǎn)。

表1 硝酸水溶液沸點(diǎn)及平衡組成

2 系統(tǒng)負(fù)壓的控制

硝酸濃縮要在負(fù)壓下操作,其原因有以下幾點(diǎn):使?jié)饪s塔內(nèi)硝酸蒸氣能迅速地由下向上移動,進(jìn)行傳質(zhì)傳熱而實(shí)現(xiàn)濃縮;負(fù)壓下對設(shè)備的要求低,有漏點(diǎn)時(shí)也不至于煙霧外冒影響操作場所的環(huán)境條件;有利于提餾塔和加熱器的脫硝作用。系統(tǒng)負(fù)壓的控制,一般是產(chǎn)量高時(shí)負(fù)壓宜大些,產(chǎn)量低時(shí)負(fù)壓宜小些。負(fù)壓太大,氣體流速太快,不利于傳質(zhì)傳熱的正常進(jìn)行,同時(shí)氣體在冷凝器中的停留時(shí)間縮短,使冷凝效率降低;負(fù)壓太小,可能造成濃縮塔的下段部分區(qū)域形成正壓,還可能導(dǎo)致硝酸蒸氣在塔內(nèi)停留時(shí)間延長,增加硝酸在塔內(nèi)的分解,并引起成品酸中N2O4含量增高。

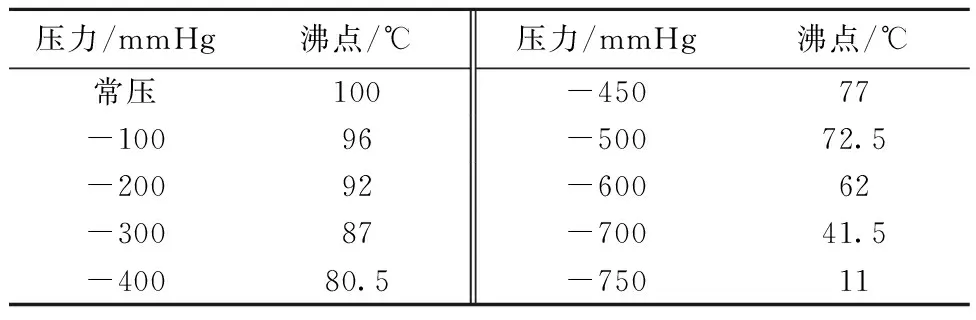

蒸發(fā)系統(tǒng)的負(fù)壓一般控制在-400~-550 mmHg(1 mmHg=133.3 Pa)。在此范圍內(nèi),當(dāng)要求濃度提高時(shí),用高一些的真空度;反之,就用低些。當(dāng)然了,不變動真空度而單用調(diào)節(jié)蒸汽壓力也可以達(dá)到調(diào)節(jié)濃度的效果。有一點(diǎn)要特別注意的是,現(xiàn)在采用的膜式蒸發(fā)器蒸出來的水分,是間接冷卻使之冷凝回收利用的;真空度越高,水的蒸發(fā)溫度就越低,越不容易冷凝。即系統(tǒng)真空度太高時(shí),水蒸氣冷凝不下來,就回收不了,其中含的酸就要跑到下水道而排出去污染環(huán)境。

表2 不同真空度下水的沸點(diǎn)

由表2可以看出,在真空度為-600 mmHg時(shí),要冷卻到62 ℃以下時(shí)水蒸氣才會冷凝;而真空度為-400 mmHg時(shí),80.5 ℃就冷凝。我公司用的冷卻水溫度較高(熱天可達(dá)35 ℃),如果以35 ℃計(jì)算,62 ℃與35 ℃的溫差是27 ℃,80.5 ℃與35 ℃的溫差是45.5 ℃,而溫差越大冷卻效果越好。結(jié)合裝置的實(shí)際情況,膜式蒸發(fā)器的真空度控制在-450 mmHg比較適宜。

3 系統(tǒng)溫度的控制

3.1 精餾塔頂溫度

溫度計(jì)插在精餾塔頂部分配盤上,測量氣相溫度。在硝酸精餾塔中氣相溫度的變化實(shí)際上就是塔中硝酸蒸氣濃度的變化。一定濃度的硝酸蒸氣有一定的沸點(diǎn),據(jù)表1可知,我們只要保持精餾塔中液相濃度在85.2%以上,其氣相濃度就可達(dá)到99.0%以上,此時(shí)的沸點(diǎn)是99 ℃。加回流酸的目的就是保持精餾塔中液相的濃度,加得多液相濃度高,氣相濃度也相應(yīng)提高,精餾塔頂溫度低,得到的成品酸濃度就高;反之,加回流酸少,液相濃度低,氣相濃度也低,精餾塔頂溫度高,成品酸濃度就低。而為了降低稀硝酸鎂的含硝,應(yīng)盡量減少回流酸量,以成品酸濃度不低于98%為限。據(jù)表1,回流酸減少到控制精餾塔塔頂溫度100 ℃就能得到98%以上的合格酸。由于實(shí)際操作中塔內(nèi)的傳質(zhì)傳熱不可能達(dá)到百分之百的程度,因此,精餾塔頂溫度要比理論值低一些。我公司此溫度一般控制在85~95 ℃之間。

3.2 漂白塔頂溫度

溫度計(jì)也插在塔頂分配盤上,也是測量氣相溫度。漂白塔中液相的濃度就是成品酸的濃度(98%以上)。據(jù)表1,液相濃度高,氣相濃度也高,沸點(diǎn)就低,因此,此溫度應(yīng)在85 ℃左右。

3.3 提餾塔頂溫度

溫度計(jì)也插在塔頂分布盤上,也是測量氣相溫度。操作正常時(shí),即硝酸鎂和稀硝酸配比適當(dāng),回流酸加量也適當(dāng),其硝酸蒸氣濃度應(yīng)在85%左右。據(jù)表1,此溫度應(yīng)在120 ℃左右。同時(shí),由于受熱的濃硝酸鎂和稀硝酸相遇后稀釋發(fā)熱的影響,一般此溫度會高于120 ℃,有時(shí)達(dá)到130 ℃左右。

3.4 加熱器進(jìn)液溫度

它是提餾塔流出來的稀硝酸鎂液體的溫度,受以下幾個(gè)因素的影響。

(1)物料配比小,熱的濃硝酸鎂少、冷的稀硝酸多,這樣,混合物的濃度自然要低些,進(jìn)料溫度低了,出料溫度也低些;反之,物料配比大,加熱器進(jìn)液溫度高。

(2)回流酸量也影響加熱器進(jìn)液溫度,回流酸量太大時(shí),出酸量就少了,塔內(nèi)硝酸量必然增加,整個(gè)塔的溫度都會下降,結(jié)果也使出料溫度下降。

(3)加熱器沸騰狀況不好,氣相溫度下降,由下至上進(jìn)提餾塔的熱量就少,出料溫度也就下降;反之,出料溫度就上升。

正常時(shí),此溫度據(jù)物料配比低于加熱器液相溫度10 ℃左右即可,如果發(fā)現(xiàn)下降,首先應(yīng)檢查氣相溫度是否下降;如氣相溫度正常,就應(yīng)注意物料配比或回流酸量有無減少;如果一下子大幅度上升,就很可能是稀硝酸加量斷了。

3.5 加熱器氣相溫度

它受沸騰狀況和含硝量的影響。沸騰大,氣相溫度高;沸騰小,氣相溫度低。含硝高,加熱器內(nèi)硝酸溶液會起泡,沸騰就不會好,氣相溫度下降。因此,氣相溫度下降是不好的,發(fā)現(xiàn)下降,就應(yīng)密切注意調(diào)節(jié)。正常時(shí),此溫度比液相溫度低10 ℃左右。

3.6 加熱器液相溫度

加熱器內(nèi)液相濃度高,沸騰溫度就高,液相溫度就高。反之,濃度低時(shí)液相溫度就低。現(xiàn)在控制提餾塔出口稀硝酸鎂60%~65%,加熱器出口稀硝酸鎂的濃度應(yīng)在64%~68%。按此濃度,據(jù)硝酸鎂溶液的沸點(diǎn)圖,沸點(diǎn)應(yīng)該在150~155 ℃。事實(shí)上,由于含雜質(zhì)較多,硝酸鎂溶液的沸點(diǎn)可能偏高20 ℃左右。各廠的含雜量不可能是一樣的,此溫度應(yīng)有差異。我公司現(xiàn)在規(guī)定為175~185 ℃。此溫度如果高了,就應(yīng)降低配比;如果低了,就應(yīng)加大配比。

3.7 膜式蒸發(fā)器出口溫度

溫度計(jì)是插在膜式蒸發(fā)器出口管口附近的。當(dāng)蒸發(fā)操作穩(wěn)定,在插溫度計(jì)處能形成液層時(shí),此溫度就穩(wěn)定;如果上料不穩(wěn)定,此溫度就不穩(wěn)定。此溫度高,表明濃硝酸鎂濃度高;反之,硝酸鎂濃度低,此溫度就下降,當(dāng)然了,這是在相同真空度的情況下而說的。同樣的濃度,真空度高的時(shí)候溫度就低些,真空度低時(shí)溫度就高些。所以,此溫度要結(jié)合真空度一起看。控制此溫度就是控制濃硝酸鎂的濃度。產(chǎn)量大時(shí),我們往往希望濃硝酸鎂溫度低些,則提餾塔頂溫度也低些,塔中溫度也低些,回流酸就可以少加些。

4 硝酸鎂濃度的控制

濃硝酸鎂濃度一般控制在72%~74%,控制的原則是寧高勿低;濃度越高,脫水效果越好。但也不能無限制地高,在任何情況下,不要超過78%,否則,硝酸鎂凝固點(diǎn)直線上升,在管道中結(jié)塊,就無法進(jìn)行正常生產(chǎn)了。濃度低,脫水能力不足,稀硝酸就不能得到提濃。

提餾塔出口稀硝酸鎂濃度一般控制在60%~65%,過高或過低都不行。稀硝酸鎂含硝是一個(gè)極為重要的指標(biāo),要嚴(yán)格控制。含硝高,則表明加入的稀硝酸未得到濃縮而經(jīng)過膜式蒸發(fā)器跑到蒸汽冷凝液中去了,造成單耗過高,還影響環(huán)保。而含硝高帶來的腐蝕設(shè)備的問題,后果就更嚴(yán)重。含硝高主要源自操作和設(shè)備兩個(gè)方面。從設(shè)備方面來講,涉及提餾塔內(nèi)徑的大小、填料的大小及厚薄、有無污垢、分配盤的效果好不好、加熱器的進(jìn)出口位置是否適當(dāng)、加熱器內(nèi)有無污垢等;從操作方面來講,涉及濃硝酸鎂的濃度、配比、回流酸量、加熱器沸騰狀況等。經(jīng)過一段時(shí)間的運(yùn)轉(zhuǎn)后,硝酸鎂含雜質(zhì)多,脫水效果差,也會造成含硝高;遇到這種情況,就要停車處理。此外,塔內(nèi)各點(diǎn)溫度低時(shí)就是含硝高的表征,要予以注意。

5 硝酸鎂和稀硝酸配比的控制

當(dāng)濃硝酸鎂濃度達(dá)到72%以上時(shí),就應(yīng)加酸。加酸前應(yīng)先把系統(tǒng)負(fù)壓提高到精餾塔頂-400 mmHg,加酸量不能太少,否則,上升到精餾塔的硝酸蒸氣太少,攜帶上去的熱量太少,不足以把精餾漂白塔加熱到硝酸沸點(diǎn)以上,硝酸蒸氣就到不了六樓冷排罐,而中途冷凝下來造成稀硝酸鎂含硝高。一旦開始加酸后,硝酸鎂的流量就要注意調(diào)節(jié)了。硝酸鎂流量太小,吸水能力不足,從混合器和提餾塔頂部出來的硝酸蒸氣濃度達(dá)不到68.4%以上,就不可能得到應(yīng)有的濃縮;硝酸鎂流量太大,相應(yīng)地由稀硝酸帶入的水分就少,加熱器內(nèi)硝酸鎂濃度升高,沸點(diǎn)升高,粘度增大,造成沸騰不好,影響硝酸鎂脫硝。此外,物料配比過高,進(jìn)塔的硝酸鎂量過大,噴淋密度過大,加熱器蒸發(fā)出的二次蒸氣不足以把噴淋下來的硝酸鎂加熱,以至于硝酸鎂含硝脫不盡。控制提餾塔出口稀硝酸鎂濃度61%~64%是適宜的,一般說來,這個(gè)濃度控制好了,加熱器沸騰狀況正常,提餾塔出口稀硝酸鎂含硝一般在1%以下,再加上加熱器沸騰脫硝,到達(dá)稀硝酸鎂槽的稀硝酸鎂含硝一般就不超過0.1%。

6 加熱器沸騰的控制

加熱器沸騰的作用有兩個(gè),一是提供蒸餾需要的熱量,二是將稀硝酸鎂中含有的少量硝酸趕出來并回到塔中去。提供足夠的熱量,提餾塔中流下來的稀硝酸鎂含的硝酸基本上全部被趕出去,因此,加熱器的沸騰是控制含硝量最有效的

措施。要沸騰好,就要控制好稀硝酸鎂的濃度,若加熱器內(nèi)硝酸鎂的濃度太高,粘度大,沸點(diǎn)高,就沸騰不好。而過度的沸騰也不需要,原因是:沸騰太激烈,會促使塔內(nèi)各點(diǎn)溫度上升,成品酸濃度降低;提餾塔氣體負(fù)荷增大,塔內(nèi)阻力增大,壓差增大,造成蒸餾系統(tǒng)的下段部分形成正壓或過度的正壓;浪費(fèi)蒸汽。

7 成品酸溫度的控制

控制六樓冷排出口成品酸溫度在25~45 ℃。成品酸有一個(gè)指標(biāo)是含N2O4不超過0.3%,在蒸餾過程中,由于分解等原因,N2O4的產(chǎn)生是免不了的,在低于21.5 ℃時(shí)N2O4就會冷凝成液體同成品酸混合在一起,使成品酸不合格。控制六樓冷排出口成品酸溫度在25 ℃以上,可以減少N2O4含量。但是,冷凝溫度也不能太高,否則會使成品酸揮發(fā)損失增加。

8 結(jié) 語

我公司通過嚴(yán)格控制各項(xiàng)工藝指標(biāo),精心操作,目前裝置運(yùn)行平穩(wěn),產(chǎn)品質(zhì)量及產(chǎn)量都達(dá)到了開車以來的最高水平,降低了能耗,取得了可觀的經(jīng)濟(jì)效益。