基于精度控制技術的相關基準線的確定

, ,,

( 1.江蘇省無錫船廠有限公司,江蘇 無錫 214000;2.江蘇無錫交通高等職業技術學校,江蘇 無錫 214151;3.大連船舶重工集團有限公司,遼寧 大連 116005 )

區域造船擴大了分段預舾裝的工作量,由于加工裝配過程中的積累誤差和焊接熱應力引起的構件變形誤差,使得預舾裝后分段的合攏精度更加難以保證,而且增加了許多比系統造船更加麻煩的現場修整工作,嚴重影響船舶的建造進度和質量[1]。為了減少船體建造中的各種誤差,提高平面裝配、分段組立、分段定位合攏的精度,考慮在原有基準線(檢查線)的基礎上進行優化,使整個建造過程依據基準線系統進行定位,確保建造過程的精度可控,以降低各個階段的切修工作量,從而達到降低成本,提高生產效率的目的[2]。

1 造船精度控制技術

建造過程中的精度控制技術,是指從制造開始后,在加工、裝配、分段合攏和總段合攏等各工序中按相應的技術規范實施精度控制的技術,主要有兩方面:①各工序中的精度檢測與評估;②出現超差問題時的對策。具體包括以下內容。

1)加工工序的精度控制技術。對各類機器的檢測、修整及補充機器用消耗品,定期抽樣檢查零件的切割精度等是這段工序精度控制的主要內容。

2)裝配工序的精度控制技術。小組立中的精度控制技術,主要有在橫向構件上安裝小骨材的尺寸精度檢測以及對前期工序是否出錯的檢驗等。大組立的精度控制技術主要有檢驗縱骨定位、精度檢驗、橫向構件的裝配精度檢查和焊接坡口的寬度檢測等。

3)合攏過程的精度控制技術。分段生產制造的周期長,制造過程中焊接工藝實施不當,吊運過程產生的結構變形等原因,使得分段與設計尺寸存在偏差,導致合攏出現問題,常見的問題是端部的錯位現象。對策是設置基準點和基準線,按定位要領指導書進行作業調整局部變形[3]。

2 基準線系統的優化研究

2.1 優化平面分段的基準線(檢查線)

2.1.1 縱骨、縱桁、水平桁端部基準線

過去,縱骨、縱桁、水平桁的端部未設置基準線,導致部分縱骨、縱桁、水平桁定位后端部“參差不齊”,需要重新劃線切割。經優化研究,在其端部增設200 mm檢查線(見圖1),從而降低了切修工作量。某廠實踐表明,其修割率由原來的40%降低到5%左右。

圖1 縱桁端部檢查線示意

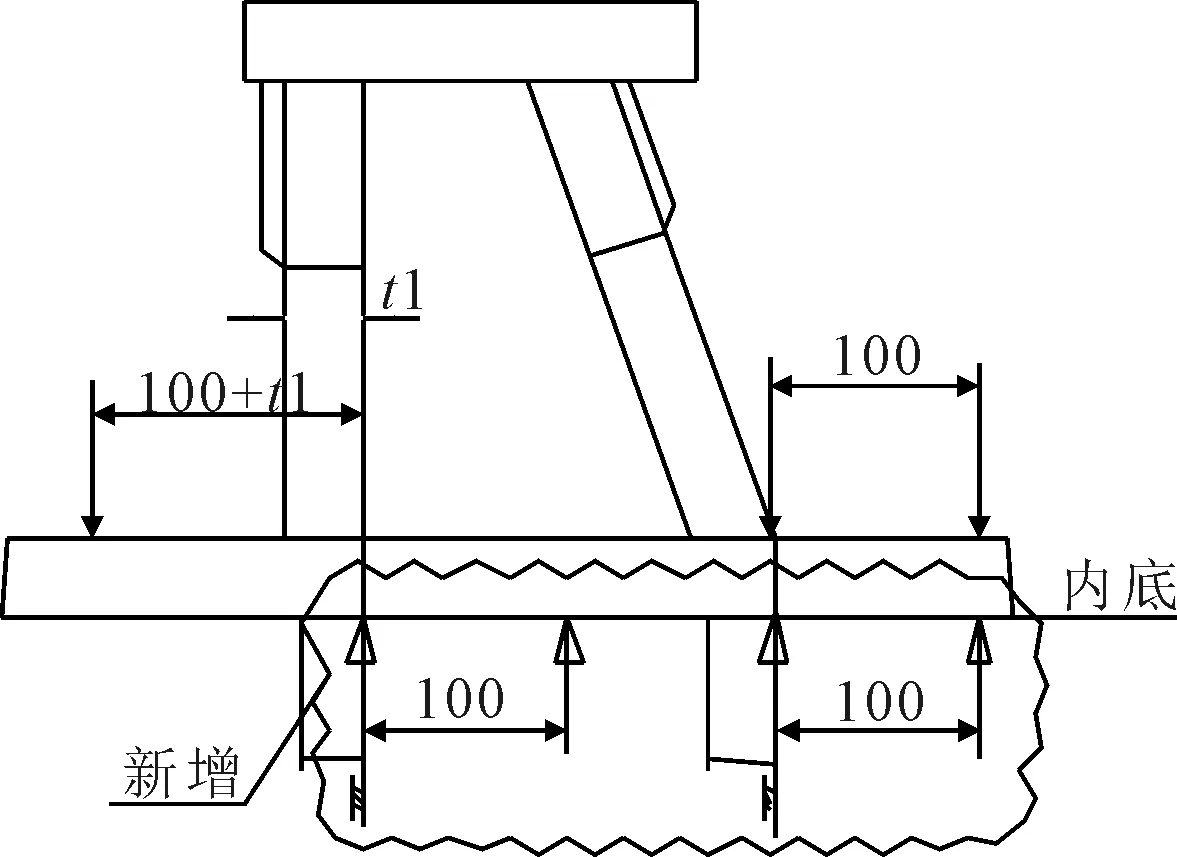

2.1.2 與橫壁對位的底部分段肋板定位檢查線

橫壁分段定位合攏后,經常出現橫壁板與底部分段肋板不對位而造成切修現象。究其原因之一是肋板裝配垂直度不好。為了提高肋板的裝配精度,可在內底板劃線時劃出與橫壁分段對位的肋板定位檢查線(見圖2),從而避免了因此原因而造成的切修現象。實踐證明,修割率由原來的70%降低到30%。

圖2 肋板定位檢查線示意

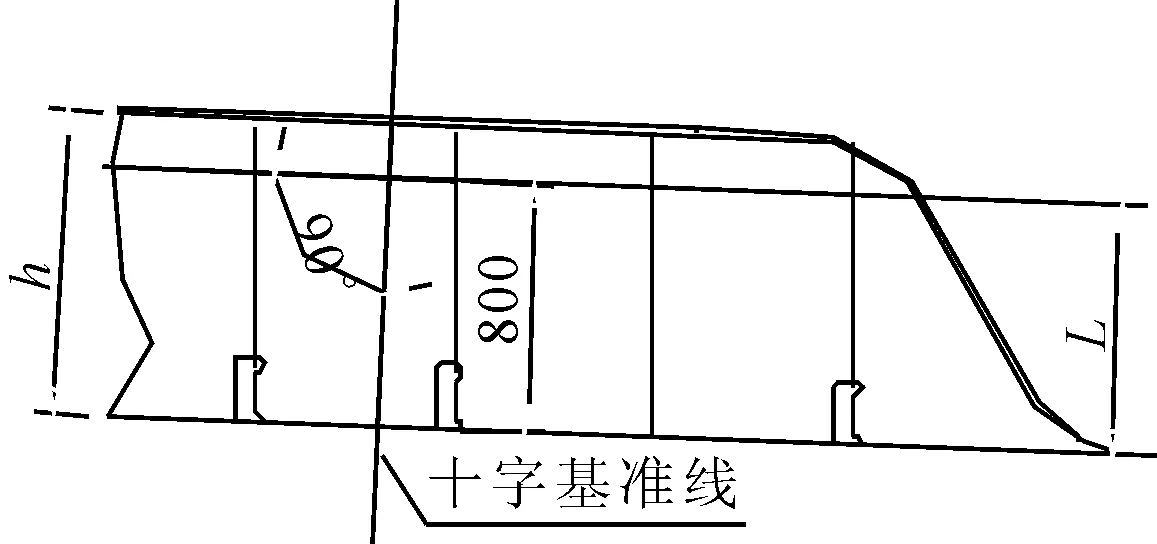

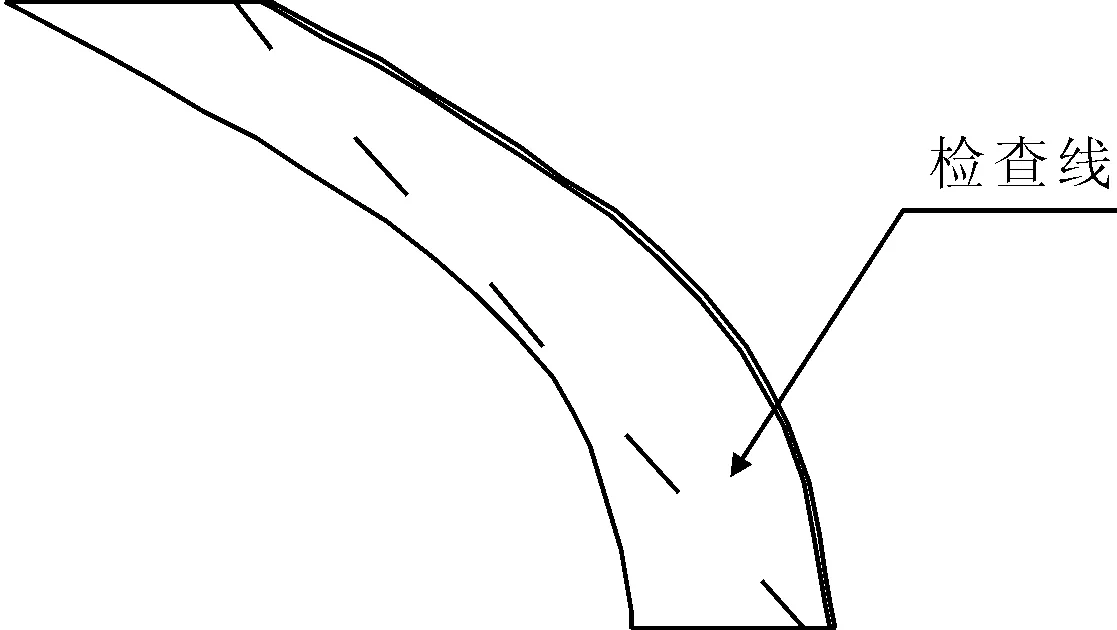

2.1.3 甲板強橫梁與S形肋骨的裝焊檢測基準線

甲板強橫梁末端與S形肋骨在裝焊完成后容易變形而且不易檢測,為保證其線型精度,在甲板強橫梁末端劃出十字基準線(見圖3),在S形肋骨上劃出基準線(見圖4),供裝焊過程中檢測使用,這樣可有效阻止不合格品進入下道工序。

圖3 甲板橫梁檢測基準線示意

圖4 S形肋骨檢測基準線示意

2.2 分段無余量劃線階段增設的基準線

2.2.1 橫壁分段、縱壁分段定位基準線

橫壁和縱壁分段定位合攏后,經常出現橫壁墩內和縱壁墩內結構與底部分段的縱骨、縱桁、肋板不對位的情況,造成合攏時大量切修。經過分析發現在縱橫壁分段定位時缺少分段定位基準線作為定位依據。為此,可在分段無余量劃線階段增設4道基準線。①內底板上寬度基準線;②橫壁分段定位寬度基準線;③縱壁分段定位前后基準線;④縱壁分段下墩左右定位基準線。見圖5。

蘇南自創區獨角獸企業標準為:(1)在蘇南國家、省級高新區范圍內注冊的且具有法人資格,無不良信用記錄的企業。(2)成立時間不超過10年。(3)獲得過私募投資且尚未上市。(4)符合以上3條,估值超過10億美元。按照市場估值分為2類[1],一是潛在獨角獸企業,是指市場估值雖沒超過10億美元,但是發展前景好、成長性高,融資估值可實現大幅提升;二是獨角獸企業,市場估值達到10億美元。

經過實踐驗證,縱、橫壁每個分段的吊裝時間節省了約0.5 h;修割率由原來的60%降低為20%。

2.2.2 艏尖艙橫壁艉向和泵艙前壁艏向的檢查線

艏尖艙及泵艙分段定位合攏后會出現其內部結構與縱壁分段對位困難的情況。為此,可在艏尖艙分段和泵艙分段制作時,要求在其橫壁上劃出100 mm檢查線,節省裝配時間。見圖6。

圖6 艏尖艙橫壁艉向和泵艙前壁艏向的檢查線示意

2.2.3 舷側分段下端合攏縫處增設縱向檢查線

在舷側分段下端沒設檢查線時,經常出現在舷側分段定位時進行局部切修的情況。優化的做法是在舷側分段下端合攏縫處增設縱向200 mm檢查線,見圖7。經過實踐,每個分段定位合攏時間縮短了約1 h。

2.2.4 底部分段增設水平基準線

在集裝箱船內底板上設置分段定位合攏標桿,在標桿上設置優化后的水平基準點,見圖8。

圖7 舷側分段下端合攏縫處增設縱向檢查線示意

圖8 底部分段增設水平基準線示意

2.2.5 集裝箱船貨艙橫壁及內殼縱壁上的基準線

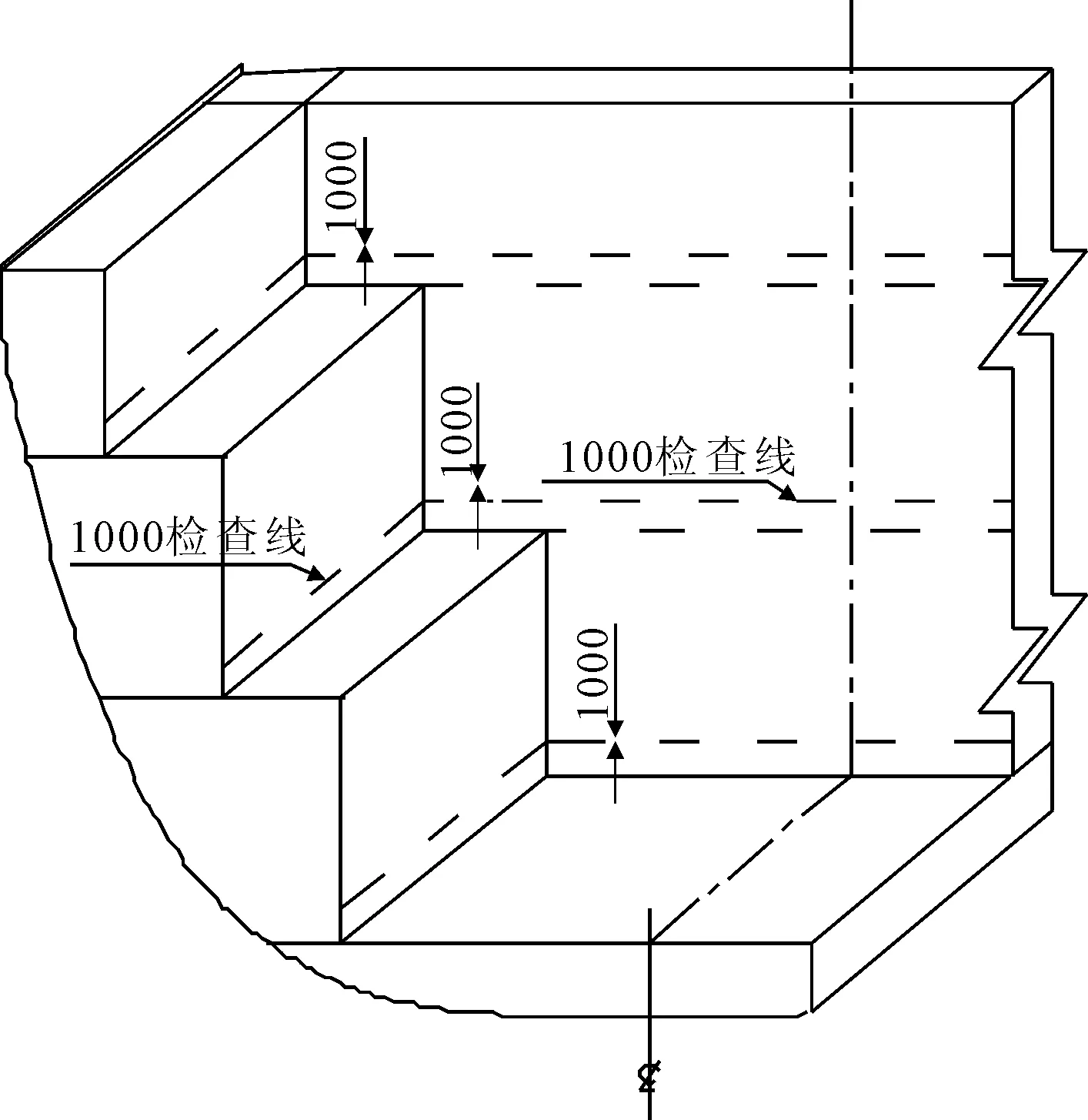

集裝箱船分段定位重點是控制貨艙內部形位尺寸。以前定位方法完全依靠在甲板或平臺上反水平、拉高度,精確度不高。為此在集裝箱船貨艙橫壁及內殼縱壁上劃出1 000 mm基準線,見圖9。

以此來控制分段的高度和水平,有利于提高分段定位精度和速度。從實船實施效果來看每個分段定位可節省時間約0.5 h。

2.2.6 確定集裝箱箱角墊板定位安裝基準線,設計墊板定位安裝檢測圖

有些集裝箱船的箱角墊板在分段制作階段安裝,某廠在船塢合攏劃線時發現約有35%的墊板安裝位置有誤。其中原因之一是沒有明確的墊板定位安裝基準線。為此,要求在分段合攏縫端部設置200 mm基準線,并且由工藝室設計墊板定位安裝檢測圖。分段制作時以此基準進行墊板定位。從實施效果來看,墊板切修降低率為5%。

圖9 集裝箱船貨艙橫壁及內殼縱壁上的基準線示意

2.2.7 機艙區甲板、平臺、橫壁上增設寬度基準線

機艙區分段寬度原定位方法是依據分段結構的安裝位置現場臨時找一條準線,由于結構安裝位置有誤差,所以分段定位不精確。為了控制機艙分段的定位精度,可在機艙區甲板、各層平臺、橫壁上增設寬度基準線(見圖10),以提高分段的定位精度和速度。實船實施效果為平均每個分段定位時間節省約0.5 h,修割率比原來下降約40%。

圖10 機艙區甲板、各層平臺、橫壁上寬度基準線示意

3 結論

船體建造推行精度控制技術是確保船體建造質量、實施科學生產管理、縮短造船周期、提高生產技術的重要手段,而且還有利于降低成本、提高經濟效益。總之,通過基準線(檢查線)系統的優化研究,不僅提高了分段制作與定位合攏的精度和速度,減少了現場修整工作量,而且達到了提高產品質量和工作效率,降低建造成本的目的。

文中的研究工作只是精度控制技術中的一小部分,要做到精度造船還需在船體精度補償量、坡口切割技術、雙曲度板的加工精度控制、管系安裝精度控制、船臺搭載精度控制方面作相關的進一步研究。同時需將精度控制系統集成化,包括精度控制在船廠的組織體系、生產流程、生產設計、質量保證等各方面的集成統一,其次對于精度系統的研究及數據積累與分析的成果,應開發出相應的軟件,如補償量的計算機輔助確定軟件、數據采集分析軟件、精度監控軟件及船廠精度控制系統等。

[1] 周秀琴,馬曉平.船體建造精度控制方法研究[J].造船技術,2011(1):28-31.

[2] 饒洪華.船體建造精度控制研究[D].大連:大連理工大學,2009.

[3] 傅曉斌.中小型船廠船體建造精度控制研究[J].南通航運職業技術學院學報,2009,8(4):57-60.