NR再生膠/EPDM共混膠性能研究

張振華 李鵬 (陜西省石油化工研究設計院 陜西 710054)

一、EPDM與再生膠

1.EPDM再生膠

(1)EPDM

三元乙丙膠(EPDM)屬于烯烴類橡膠,因其耐臭氧、耐老化性非常好,并且穩定性超高,因此又被稱為“無裂紋橡膠”。由于其分析主鏈全部由乙烯和丙烯單元鏈接構成,因此其飽和性和柔順性早就了EPDM的耐屈撓性、回彈性及耐低溫性能等。

(2)再生膠

通過將橡膠生產中的肥料及廢舊的橡膠制品粉碎、加工,恢復其與生膠混合及硫化的能力,從而重新作為一種橡膠原材料。通過實現資源循環利用,不僅平衡了性能和低廉的價格,同事具備較高的推廣價值。

2.NR再生膠/EPDM并用共混

橡膠并用是國內外橡膠工業的研究重點,通過將多種橡膠合理配合,得到更加優良的并用硫化膠。通過并用改性法,整個工業流程周期更短、效率更高、成本更低以及環境污染降低。

一般來講,并用膠中各相的硫化速率和硫化程度相差比較大,因為在各種橡膠中硫化劑與促進劑的溶解度不同。并用膠共硫化是指在同一硫化條件下,在不同膠相內同時達到正硫化,甚至能形成相界面間交聯的硫化。

EPDM由于是一種合成橡膠,因此硫化速度慢,自粘性和互粘性都較差。讓呢天然橡膠具有較好的綜合力學性能和加工性能,但是抗老化性較差。因此將二者結合并用,不僅可以改善粘合性,同時也可以增強抗老化性。

二、實驗設計

1.實驗材料

(1)EPDM:EP3950,乙烯質量分數、第三單體5—亞乙基—2—降冰片烯(ENB)、M L(1+4)100℃分別為56%、11.5%、54。

(2)EPDM:K EP570 F,乙烯質量分數、第三單體5—亞乙基—2—降冰片烯(ENB)、M L(1+4)100℃分別為70%、4.5%、59.(3)其他如4045等。

2.實驗測試

(1)膠料的硫化特性測試

在溫度、擺度分別為160℃、1度的測試條件下,在無轉子流變儀上測定膠料的硫化曲線,得到扭矩-時間曲線。

(2)物理機械性能測試

在G B/T 528-1998在電子拉力機上測試拉伸性能。采用I型試樣:試片厚、拉伸截面寬、拉伸速度分別為:2 mm、6 mm、500 mm/mi n。測試項目為拉伸強度、定伸應力以及扯斷伸長率。

(3)熱空氣老化性能測試

按G B/T 3512-2001測試,測試條件為100℃×72 h,測試項目為拉伸強度、扯斷伸長率與定伸應力變化率和硬度的變化。測試時間為老化前后。

(4)掃描電子顯微鏡 (SEM)測試

采用尼康相差顯微鏡,周期性觀察硫化膠液氮脆斷斷面的相態。

(5)炭黑分散性能測試

在測試條件為濕度50%,溫度23±2℃情況下,在U D-3500炭黑分散度儀上,用混煉膠試樣切成大約5mm×5mm的斷面測試。

三、三元乙丙膠的種類及加工工藝對共混膠性能的影響

1.不同種類EPDM對NR再生膠/EPDM性能的影響

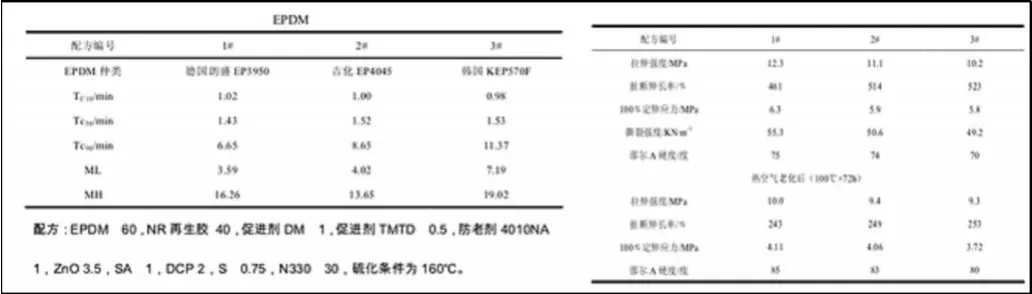

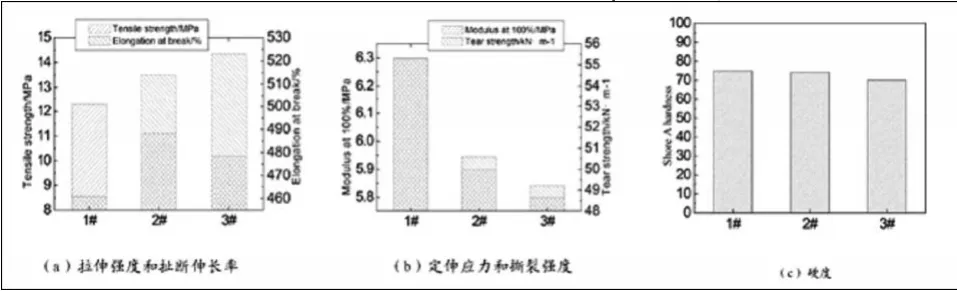

由于EPDM與NR再生膠之間的不飽和度差異造成大量的配合劑從EPDM相向NR相遷移,硫化劑會在并用膠中 NR相的不飽和部位發生反應,并且很快消耗掉,因此延長硫化時間仍然會出現硫化嚴重不足。我們選取三個不同飽和度的EPDM,其ENB的比依次遞增,呈4.5%、8.0%、11.5%形式,圖1表示在不同ENB占比條件下,再生共混膠的硫化特性。

圖1 不同EPDM的NR再生膠/EPDM共混膠的硫化特性與性能

從圖1中可以看到,當ENB不斷減小,EPDM的不飽和度就逐漸減小,硫化點就越少,進而導致硫化時間增長,而共混膠的硫化時間由 EPDM 的硫化時間主導,因而隨著 ENB含量的減小 T c 90逐漸增大。共混膠的焦燒時間變化不大;共混膠的正硫化時間逐漸延長。

為了更易觀察各性能數據的變化趨勢,做圖2。

圖2 不同EPDM的NR再生膠/EPDM共混膠的性能

如圖1及圖2所示,硫化膠的拉伸強度、定伸應力、撕裂強度以及硬度隨著ENB的強度降低都出現了部分降低。除此之外,對比性能變化幅度,配方2、3之間的幅度要小雨1、2間的幅度。這個結果正好與三個實驗材料所含ENB的比之間的差別一致。隨著第三單體的占比減小,EPDM不飽和度逐漸降低,共混膠之間內部交聯網絡不再那么致密,在受到外力時,容易發生應力集中,致使內部變形,力學性能出現下降。另一方面,EPDM相和NR相的不飽和度差距的加大會引起硫化的不同步,進而影響硫化膠的物理機械性能。

2.不同配比NR再生膠/EPDM對共混膠性能的影響

為了使得并用膠之間的硫化效果達到最好,獲得最佳的共混物物理性能,必須協調NR和EPDM并用橡膠的硫化速率,這對該曬其共硫化性有非常重要的意義。

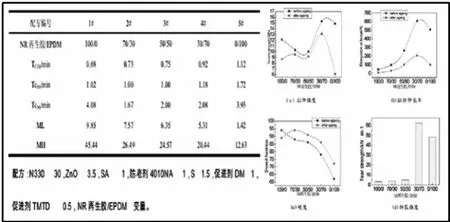

(1)不同配比 NR再生膠/EPDM 對共混膠硫化特性的影響

圖3 NR再生膠/EPDM并用膠料的硫化特性與共混比及熱老化對并用膠相關力學性能的影響

由圖3可知,EPDM的用量對并用膠的硫化性有非常重要的影響。并用膠中的EPDM不斷增加會引起焦燒時間、硫化時間增加,扭矩值逐漸減小。二者的飽和度相差較多,因此,硫化誘導期和達到正硫化的時間都比NR長。未硫化的EPDM以高分子形式在并用膠中存在,未硫化膠增多,增塑作用就越大,其共混硫化膠的扭矩值便會減小。試樣4#的扭矩值在試樣2、3、4中是最小的。

(2)不同配比 NR再生膠/EPDM 對共混膠力學性能的影響 如圖3所示,共混比影響的老化條件為100℃×72 h。 并用比的變化導致其圍觀的相態結構也隨之變化,并用膠中的EPDM增加導致并用膠的扯斷伸長率、撕裂強度隨之增大,硬度減小,同時,拉伸強度在并用比為30/70、50/50時出現最大值和最小值,熱空氣老化后,硫化膠的各種物理性能均有不同程度的下降,但總體變化趨勢幾乎不變。硫化NR再生膠的物理機械性能較差,當NR再生膠/EPDM以30/70共混時的硫化時間內,只有少量的未交聯EPDM分散在交聯網絡中,所以此共混比下的共混膠達到了良好的共硫化,其共混硫化膠擁有最佳的物理機械性能。

[1]楊清芝.實用橡膠工藝學[M].北京:化學工業出版社,2005.

[2]陳國棟,滿敬國,劉生蘭,錢偉國,EPDM抗撕裂工藝條件研究[J].化學推進劑與高分子材料,2009.