在制品追蹤技術研究

王學厚

(江西洪都航空工業集團有限責任公司,南昌 江西 330024)

0 引言

目前,在制品管理越來越被企業重視,相關的研究這些年也出現了不少,主要是關于在制品庫存控制方面的,但控制的前提應該是對在制品的加工過程進行準確、動態的追蹤與監控,將在制品庫存的變化情況反映給企業管理部門。由于在制品是不斷地流動著和變化著的,這就從客觀上要求我們必須以動態的思想去跟蹤與管理在制品的活動。具體表現為對在制品的加工位置、狀態信息、實物數量、質量數據以及生產過程相關的人、設備等信息的采集,由下而上實時掌握加工現場動態生產狀況、任務進度,以及在制品轉移處理和質量事件控制,在制品追蹤對于在制品的管理尤為重要。

在制品具有涉及面廣、環節多、交接頻繁、處于流動狀態等特點,這就決定了在制品管理工作的復雜性。所以,很多研究人員從不同方面對在制品的問題進行了研究。文獻[1]研究了面向供應鏈管理中的在制品追蹤與管理。文獻[2]針對工序間的在制品庫存進行研究。文獻[3]以雙階段系統的生產為對象對在制品控制進行研究。上述在制品管理研究大多針對在制品管理中的在制品庫存控制來進行的。有的沒有從系統的角度去研究在制品的管理控制問題,有的雖然系統性地研究了在制品庫存控制問題,但還是存在很多不足。而對于在制品管理中的一個核心部分——在制品追蹤問題現有的研究甚少。面對復雜作業模式下生產過程中所頻繁發生的隨機擾動,如經常出現緊急任務、工藝變更,批次信息不斷發生變化,頻繁出現分批、轉批、合批等情況的時候,該如何有效管理控制在制品呢?針對該問題,本文提出了一種面向復雜作業模式的在制品追蹤技術,來保證在制品追蹤信息的準確性和完整性。

1 條碼識別技術

隨著科技的飛速發展,信息革命已經滲透至各個經濟部門,迅速改變著傳統產業及整個經濟的面貌,其間產生了許多新的理念和技術。人們開始關注如何改變手工數據輸入輸出的方法,解決手工輸入輸出費工費時易出錯的問題。條碼識別技術就是在此環境下應運而生的,它是以計算機、光電技術和通信技術的發展為基礎的一項綜合科學技術,是信息數據自動識別、輸入的重要方法和手段[4]。條碼是由一組規則排列的條、空及對應字符組成的識別標記,由條碼符號和對應字符(包括數字、字母及特殊或專用字符集等)組成,用以表示一定的信息。經過多年的研究與應用,包括條碼打印機、掃描器、遠程數據采集器各類耗材在內的條碼硬件技術已日趨成熟[5]。

條碼作為一種及時、準確、可靠、經濟的數據輸入手段已被物流信息系統所采用。在工業發達的國家已經普及應用,已成為商品獨有的世界通用的“ 身份證”。在歐美、日本等國家條形碼技術已經普及,這些年條碼技術正在世界各地迅速推廣普及,其應用領域還在不斷擴大。條碼在識別偽劣產品、防假打假中起到重要作用,消費者從心里上對商品質量產生了安全感。在物流信息系統中,運用條碼技術完成計算機的信息采集與輸入,這也大大提高了計算機管理系統的適用性。由于條碼技術具有先進、適應、容易掌握和見效快等特點,其在信息數據采集領域發揮了優勢。迅猛發展的條碼技術是現代信息管理中頗具特色的新秀[6-7]。

條碼技術在制造業中的應用國外已經有許多成功范例,而國內相對滯后。在國內,條碼技術在制造業中的應用僅限于產品最終離廠前的產品發貨,即在發貨的時候給產品標簽上貼上條碼,這個條碼主要是在產品返修時發揮作用。而對于制造業更重要的一個環節,即生產制造環節,條碼可以發揮更大的作用,在生產控制方面,它能夠使業務環節操作更簡單,效率更高,并提高生產管理的信息化和自動化程度。條碼更有效的作用是在生產過程中對在制品的標識和追蹤。

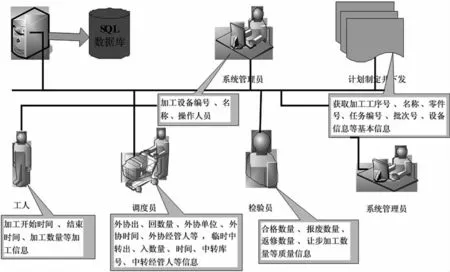

2 基于條碼的在制品信息采集

在實際生產過程中,在制品信息主要包括在制品加工信息和狀態信息兩種,在信息采集的過程中,主要是采集在制品的加工信息。另外在采集在制品信息的同時,還需要采集與在制品加工過程相關的基礎數據,例如設備信息和人員信息等。工人登陸系統,通過各工位的條碼掃描儀和觸摸屏,實時反饋在制品加工信息,在制品加工信息主要用來描述在制品的實時加工過程,如每道工序的開始加工時間、結束時間、加工數量、加工設備,系統自動獲取登陸者ID 作為操作人員。當出現外協和臨時中轉的時候,調度員登陸系統,掃描工藝卡上的條碼,通過觸摸屏選擇外協或臨時中轉,反饋外協和臨時中轉詳細信息。如外協時的外協單位、外協數量,并通過系統自動獲取登陸者ID 作為外協經管人,獲取當前時間為外協發出時間,臨時中轉時的中轉庫號、中轉數量,同樣原理可獲取中轉經管人和中轉入庫時間。當外協回和出臨時中轉庫的時候,同樣也需要掃描條碼,反饋外協回和出臨時中轉庫的詳細信息。在加工過程中的工序檢驗和加工完成后的終檢處,送檢人員登錄系統反饋送檢數量,系統獲取送檢人員ID 和送檢時間,當檢驗完成后,檢驗員登陸系統,反饋檢驗結果。包括合格數量、報廢數量、返修數量、讓步加工數量等,系統自動獲取檢驗員ID 和檢驗結束時間。具體的在制品信息采集如圖1 所示。

圖1 在制品信息采集圖

3 復雜作業模式下在制品追蹤的多樣性

在復雜作業模式下的制造企業生產過程中,為了追求更高的客戶滿意度和提高生產管理的精益化程度,管理人員往往采取多種靈活的措施來處理特殊的生產需求,從而使得各種在制品及其相關的生產要素的信息更加復雜化。例如,當接到緊急訂單時,要及時調整車間生產計劃,比如可以將當前的任務暫停,先完成緊急訂單任務,也可以調整計劃,調出部分資源(操作人員及加工設備)來完成緊急訂單任務;當在某工序或者外協的時候發生不合格品時,可以進行返工或退貨等措施,也可能進行質量讓步,即根據質量管理規范降低等級作為合格品使用;在處理緊急任務時,如出現加工原料緊缺,可以根據規則采用相近型號的在制品進行替換;在加工過程中,相鄰工序間可能出現分批和合批的現象,即在制品追蹤過程中出現批次一對多和多對一的情況; 當出現返工操作時,跟蹤和追溯兩方向上都會出現反復,相當于兩次經過同一工序。類似的情況在復雜作業模式下的生產過程中是大量存在的,甚至同一環節中可能多次反復發生。這樣采取靈活措施可以有效減少不確定性因素造成的損失,提高生產過程的靈活性,增加生產柔性,但是同時也增加了在制品跟蹤過程的復雜性。

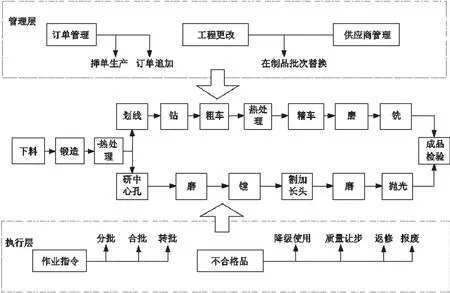

圖2 復雜作業模式下在制品追蹤的多樣性

在復雜作業模式下的生產過程中因為上面討論的情況存在多種典型的特殊在制品追蹤情形,如圖2 所示。主要體現在管理層的決策改變導致了執行層的生產發生變化,以及生產過程中出現的突發性擾動,這些都使在制品轉換過程更加復雜。普通鏈表結構無法滿足全面進行在制品追蹤和追溯的需求,而只能記錄最早或最晚發生等條件下的特殊對應關系。如果使用更加復雜的鏈表結構或更多的關系表,那么在在制品轉換發生的同時必須記錄更多的數據,而在對全部跟蹤的結果進行查詢統計時,會造成計算次數激增。用傳統的關系表結構進行全面的在制品追蹤的方式,一方面使得系統使用人員在進行正常操作時增加了額外的后臺運算,導致客戶端的系統反應速度下降;另一方面在在制品統計方面,比如在制品臺賬和在制品分布統計,耗時可能過長。在傳統的基于關系表的在制品追蹤功能設計中,對一些特殊環節的在制品追蹤,存在信息全面性和系統運行性能的矛盾。因此,基于復雜作業模式下的在制品追蹤的多樣性特點,在滿足追蹤系統記錄在制品轉換信息的全面性的同時,還要注意功能應用的效率。因此,本文采用基于構造映射的在制品追蹤技術來進行復雜作業模式下的在制品的追蹤。

4 基于構造映射的復雜在制品追蹤

在復雜作業模式的企業中,一方面為了追求更高的客戶滿意度,另一方面為了提高生產管理的柔性化程度,大多采取較為靈活的生產工藝,并且在管理方式上也更加多樣,比如計劃的靈活性很大,資源分配具有很強的動態性等。這些措施在有效減少車間不確定性擾動造成的損失,提高生產柔性和業務靈活性的同時,也為車間的生產管理帶來了難度,對于在制品跟蹤也不例外。在批次在制品加工流轉中由單向單次的流程變成雙向多次的流程,即出現一對一的關系變成了一對多,甚至多對多的關系等特殊情形。為了在獲取全面的在制品跟蹤信息的同時,降低在制品跟蹤計算的復雜程度,對這些特殊的在制品轉換環節可以對輸入和輸出在制品集合以及各環節的對應關系進行適當變動和調整,以能夠使用復合映射求解在制品跟蹤結果,將這種過程稱為對特殊的對應關系的一般化處理。經過一般化處理,可得到如下集合和映射的定義: ①構造集合: 對在制品轉換前后的輸入和輸出在制品集合進行調整即一般化處理后得到的集合;②構造映射:指構造集合與未調整過的原集合所構成的映射以及構造集合之間構成的映射。

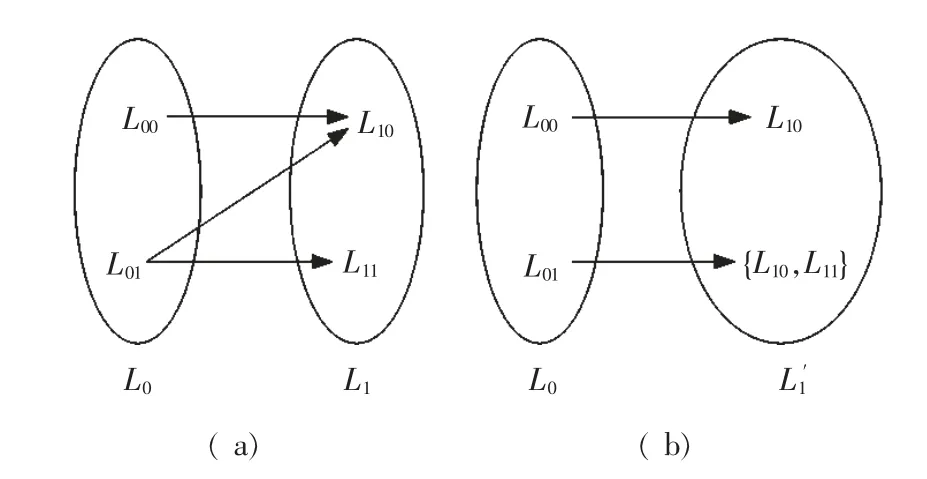

基于復雜作業模式下的制造特點,最為普遍的批次對應問題是分批、 合批、轉批。分批即一次作業中,同一批次的在制品被用于加工多個批次的半成品或成品,引起批次一對多的關系,如圖3 所示。

圖3 分批轉換示例以及形成的構造映射

其中,批次l01對應批次 l10和 l11,即批次 l01的在制品被用于批次l10和l11的在制品加工,形成一對多的關系,雖然一對多的關系不符合映射的定義,但是這種關系反應了在制品轉換過程的本質情況,能夠達到準確跟蹤在制品的目的。通過將多個批次作為一個子集,由這些子集和其他批次結合的元素視作新的在制品批次集合,將批次集合L0進行轉化:={l10,{l10,l11}},即將 l10和 l11作為一個子集,并作為一個像,則該過程可表示為構造映射:L0→。

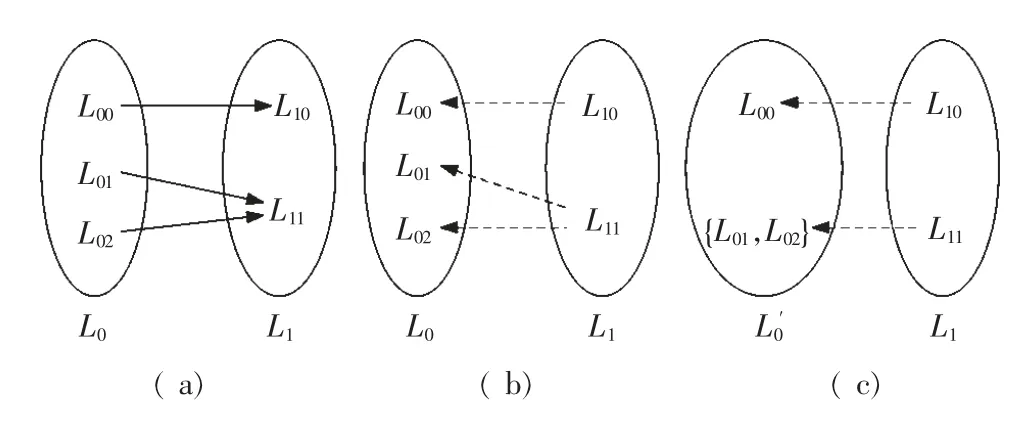

合批即一次作業中,一批在制品的加工生成需要運用到前一在制品批次集合中的多個批次,即批次多對一的關系,如圖4a 所示。批次l01和l02對應批次l11,多對一的關系符合映射條件。但對于合批這種情況,在對在制品進行反向追溯的時候存在一對多的情況,如圖 4b 所示。批次 l11對應批次 l01和 l02,與分批情況采用同樣的處理方式,將批次集合L1進行轉化:={l00,{l01,l02}},即將 l01和 l02作為一個子集,并作為一個像,則該過程可表示為構造映射f0-1:L1→,如圖 4c 所示。

圖4 合批轉換示例以及追溯形成的構造映射

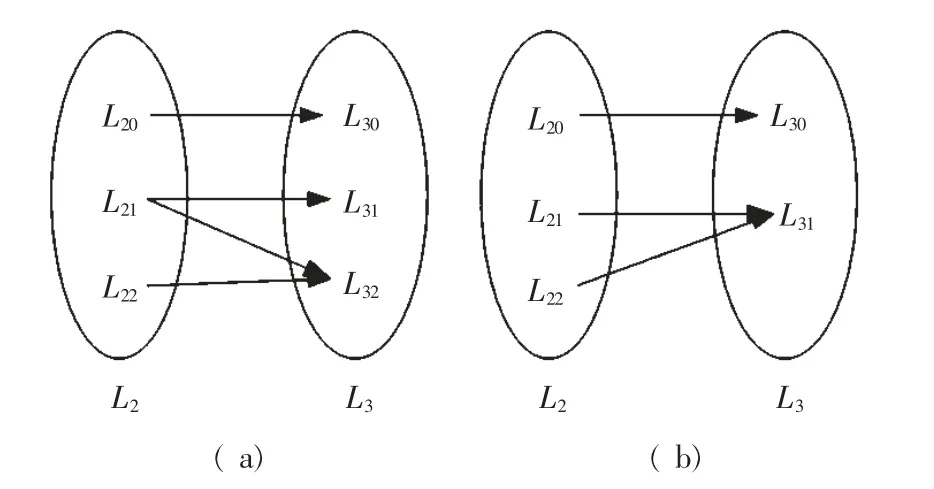

轉批即從某一次工序作業中,轉出該批在制品到其他批次進行加工生產。轉批分為兩種情況,一種是將該批次在制品部分轉出到其他批次中進行加工,部分繼續進行原來的工藝加工,如圖5a 所示。批次l21完成工序2 后一部分轉出到批次l32進行加工,一部分繼續留在批次l31進行加工,這種情況可以歸結為分批情況處理。另一種是將該批次在制品全部轉出到其他批次進行加工,如圖5b 所示。批次l22完成工序2 后全部轉出到批次l31進行加工,這種情況可以歸結為合批情況處理。因此,轉批情況的批次轉換總可以轉化為合批和分批情況來處理。

圖5 轉批轉換示例

5 結束語

在制品追蹤是在制品管理中最重要的環節,在在制品流轉過程中,實時的采集在制品信息,跟蹤在制品在每個環節的加工信息以及檢驗信息,并反饋到在制品追蹤管理系統中,通過這些數據,車間領導可以實時掌握在制品的動態加工信息、狀態信息、質量信息等。本文主要針對復雜作業模式下在制品追蹤這一問題展開研究。結合車間加工現場的實際情況,采用條碼標識零件周轉卡對在制品進行批量追蹤。條碼標識零件周轉卡的方式可以有效避免直接將條碼貼在在制品進行追蹤所出現的一系列問題,但對于復雜作業模式下的加工生產,由于其批次變化頻繁且變化方式多樣,批量追蹤難度很大,很容易出現追蹤信息不準確、不完整。針對這一問題,本文采用基于構造映射的在制品追蹤技術,達到了準確追蹤在制品的目的。

[1]尤 靜.面型供應鏈的在制品跟蹤與管理研究[D].南京:南京航空航天大學,2005.

[2]張 潔,汪 宇,劉世平.工序間在制品庫存的優化研究[J].華中科技大學學報,2002,30(1):71-73.

[3]Hui Li,Liming Liu.Production control in a two-stage system [J].European Journal of Operational Research,2006,(174):887-904.

[4]劉麗文.生產與運作管理[M].北京:清華大學出版社,2002.

[5]龐東平,張紹芳,曲 杰.條碼掃描系統在汽車縱梁折彎全自動生產線的應用[J].鍛壓裝備與制造技術,2009,44(4):53-55.

[6]阮李英.條形碼發展及應用前景[J].廣西質量監督導報,2009,(5):57-59.

[7]呂進劍,余劍峰,李 原.一種基于關鍵特性識別的綜合成本公差優化模型[J].鍛壓裝備與制造技術,2012,47(4) :53-55.