小松式機械壓力機功能設計計算

曲慧敏,周勝德,王立輝,劉 瑩

(齊齊哈爾二機床(集團)有限責任公司,黑龍江 齊齊哈爾161005)

1 引言

壓力機功能設計主要包括做功量、主電機功率和飛輪轉動慣量三個方面,它是一臺壓力機設計計算的基礎。以往的諸多文獻對此均有論述,但它們給出的計算公式中存在許多系數、計算過程過于繁瑣,且計算結果與實際情況不符,不具備可操作性。

本文在研究小松式壓力機技術的基礎上,從分析壓力機一個工作循環的能量消耗入手,得出了一套壓力機功能設計計算行之有效的方法。

2 壓力機一個工作循環所消耗的能量

要確定壓力機的主電機功率及飛輪轉動慣量,首先要確定壓力機一個工作循環內消耗的能量,其計算公式如下[1]:

式中:A——壓力機一個工作循環的總能量消耗,t·m;

A1——工件變形功與拉深墊工作功之和(屬有效能量),t·m;

A2——壓力機一個工作循環的摩擦消耗能量(屬無效能量),t·m;

A3——離合器接合所消耗的能量(屬無效能量),t·m;

A4——離合器攪油損失能量(屬無效能量),t·m;

A5——特殊附屬裝置所消耗的能量(含有效能量和無效能量兩部分),t·m。

2.1 工件變形功與拉伸墊工作功之和A1

壓力機工作能量的確定比較復雜,在壓力機初步設計時一般用理論工作能量來計算,即:

式中:p——壓力機的公稱能力(雙動為內滑塊的公稱能力),t;

h——公稱壓力行程(雙動為內滑塊壓力行程),一般取h=0.013~0.015m,或由用戶所需規定,m;

pB——外滑塊的公稱能力,t;

hB——外滑塊的公稱壓力行程,一般取h=0.006m,或由用戶所需規定,m;

S——滑塊公稱行程(雙動為內滑塊行程),m;

pD——拉深墊的公稱能力,t;

KD——拉伸墊能力系數,一般KD=6。

設計單動壓力機時,按pB=0、hB=0 計算;不帶拉伸墊的壓力機按KD=p/6 計算;落料、修邊、鍛造用壓力機可以按KD=0 計算。壓力機的工作能力A1必須在訂貨時與用戶共同商定,它主要取決于用戶根據典型工藝載荷圖算出A1值。

2.2 壓力機在一個工作循環中摩擦消耗的能量A2

壓力機一個工作循環中因摩擦所消耗的能量由多方面因素組成,主要包括:①曲柄滑塊機構的摩擦所消耗的能量;②工作行程時由于壓力機受力系統的彈性變形所消耗的能量;③壓力機空行程向下和空行程向上時所消耗的能量;④滑塊停頓飛輪空轉時所消耗的能量。這些能量損失量引起的原因很多,一般壓力機均按經驗公式估算。

即對于曲柄驅動的曲柄壓力機有:

而對于偏心齒輪驅動的曲柄壓力機:

2.3 離合器接合所消耗的能量A3

對于連續行程,A3=0。對于單次行程,離合器接合時所消耗的能量可分成兩部分:①壓力機從動部分加速所需的能量損失;②離合器接合發熱的能量損失。兩部分損失能量均可按下式計算:

式中:GD2——壓力機從動部分折算到離合器軸上的轉動慣量,t·m2;

ns——離合器軸的轉數,r/min。

在初步設計時,壓力機從動部分轉動慣量GD2未知,A3可按如下經驗公式估算:

式中:K0——壓力機種類系數,根據壓力機種類而定,K0=1~1.25;

K1——行程系數,K1=1.08+0.6S,S 為滑塊行程;

K2——行程次數系數,K2=1.62-0.02Nb,Nb為壓力機連續行程次數,min-1;

nc——離合器理論轉速,r/min-1;

E0c——離合器理論轉速下的損失能量,一般取E0c=2~5t·m。

2.4 離合器、制動器的攪油損失能量A4

對于干式離合器制動器,A4=0。對于濕式離合器制動器:

式中:N——壓力機工作行程次數,s/min;

Nb——壓力機連續行程次數,s/min;

Kn——離合器制動器種類系數,Kn=0.5~0.7;

e——離合器制動器單位時間的攪油損失量,t·m/s。

2.5 特殊附屬裝置消耗的能量A5

特殊附屬裝置一般包括上打料裝置、上氣墊裝置和送料機構等,驅動這些裝置所需能量和這些裝置摩擦消耗的能量即為A5。

3 主電機功率的確定

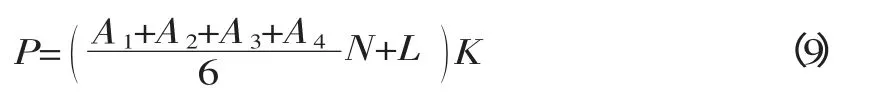

主電機的計算功率P(kW)為[2]:

式中:L——特殊附屬裝置所需要的電機功率,kW。對只有送料裝置的壓力機,一般取L=3~5kW。壓力機有上氣墊裝置時,上氣墊所需電機功率會很大,需參考下氣墊所需電機功率的方法計算出。當無上氣墊、無送料機構時一般L 很小,可以忽略;

K——電機種類系數,DC 電機K=1,AC 電機K=1.1~1.2,VS 電機K=1.3;

N——壓力機工作行程次數,min-1。對于手工送料壓力機,N 為斷續行程次數;對于全自動在線壓力機,N 為該線實際每分鐘生產的工件數。

對于雙速或調速電機,如果工件變形功和拉伸墊工作功之A1和是在某一連續行程次Nb′所對應的斷續行程次數N′下給出,則按公式(9)求出了電機功率P′。它對應于另一連續行程次數Nb″和工作行程次數下N″的電機功率P″,按下式計算:

式中:P″、P′——不同行程次數下的電機功率,kW;

4 飛輪轉動慣量的計算

對于沖裁工藝,由于工作時間很短,故主要靠飛輪釋放能量來滿足工作行程功的需要。如果忽略電機在這時所輸出的能量,那么飛輪等因速降所產生的能量輸出EA應等于壓力機在一個工作循環的能量消耗A,即[2]:

式中:EA——壓力機主動轉動慣量(飛輪、離合器等)釋放的能量,t·m;

A——見式(1),t·m;

ns——飛輪軸的轉速,r/min;

kv——速度降系數。

式中:Sv——速度變化率(電機滑差率)。

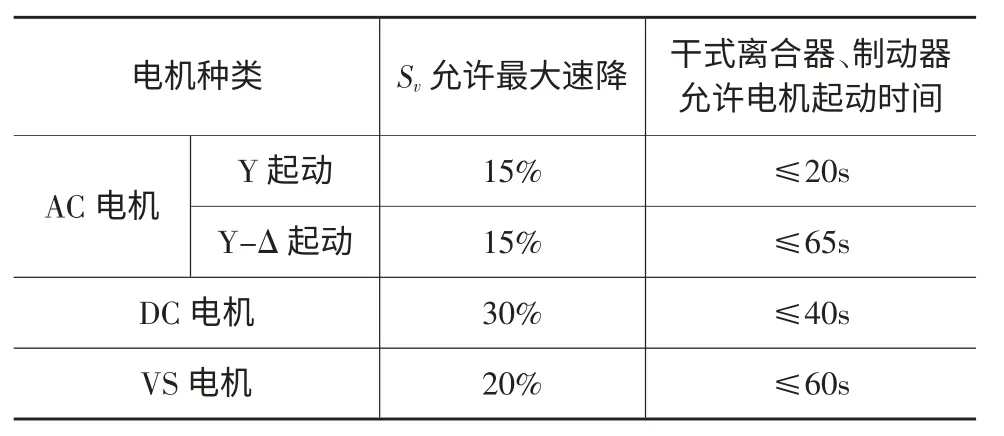

高滑差驅動飛輪用電動機的最大允許Sv數值見表1,雙速電機在低速時Svmax≤20%。

毫無疑問,由公式(14)算出的飛輪轉動慣量偏于安全,因為在沖壓工件時電機也會提供一些能量。應指出的是工件變形功與拉伸墊工作功之和A1的計算式在下述假設條件下成立的:在一個沖壓循環中壓力機的能力、壓邊能力和拉伸墊從壓力機的1/6行程開始作用的能力同時達到公稱能力。也就是說公式(2)只有在極限的情況下才會成立,而這一點在實際使用中幾乎是不可能的。為了防止將飛輪選得過大而造成不必要的浪費,在實際設計中直接取EA=A1,舍去A2、A3、A4、A5的影響。實踐證明這種取法是比較合理的,從而:

表1 電機最大允許速降

將式(16)代入到式(15)中,有:

5 結論

壓力機一個工作行程做功量是一定的,以上幾項內容的計算是否合理,也就決定了一臺壓力機的工作能力和使用范圍。所以在機械壓力機的設計計算中,主電機功率、飛輪轉動慣量及一次工作行程做功量的計算是非常關鍵的。本文提出的上述算法經多臺壓力機的校核計算,結果與實際情況完全吻合。

[1]何德譽.曲柄壓力機[M].北京:機械工業出版社,1981.

[2]小松式機械壓力機設計資料.齊齊哈爾二機床集團有限責任公司內部資料,1987.