基于工業工程的滑塊裝配生產線的分析與改善

吳越強,陳 健

(揚州大學 機械工程學院,江蘇 揚州225127)

0 引言

某國內知名大型壓力機制造公司,中國機械500 強企業,其生產的壓力機用途廣泛,采用“多品種,少批量”生產方式。JZ21-45 型號的壓力機是該公司一款主打產品,市場份額穩定,需求量呈持續增長趨勢。為了提高產能,企業迫切需要對裝配線進行平衡優化。

在壓力機裝配車間中,滑塊部裝配是整個壓力機裝配過程中比較重要的部分。本文主要針對該公司滑塊裝配車間的生產線不平衡、生產設施布局規范化等方面,應用作業測定、“ECRS”原則、裝配線平衡和6S 活動等理論方法來解決搬運距離較長、空閑時間過多等問題。

1 裝配線生產現場現狀及問題分析

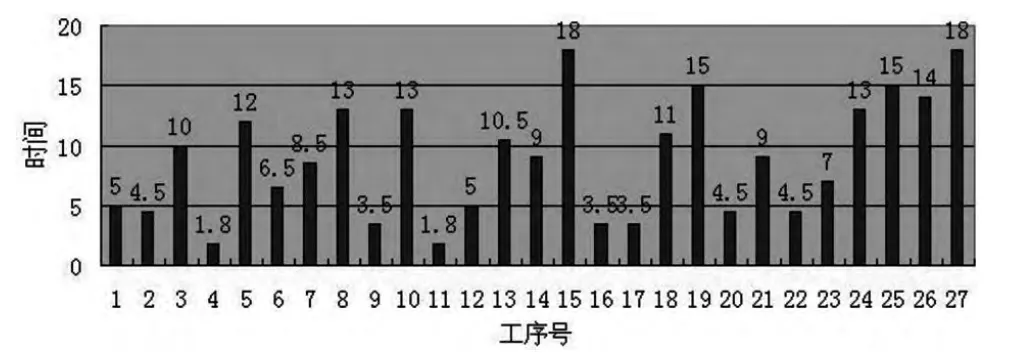

壓力機的滑塊裝配生產線主要負責油缸部裝與滑塊體的裝配。整個裝配線共有27 道工序,5 個工位完成,每一個工位安排一位工人負責,由5 個工人完成從油缸到滑塊體的所有裝配過程。由裝配工藝流程表1 可以看出:

(1)整條裝配線的平衡率=各工序時間總和/(最大工時工位數)=239.1/(18×27)=49.2%,裝配生產線的平衡率不到50%,平衡效果較差,存在大約51%的不平衡浪費的改善空間 。

(2)裝配生產線的實際生產節拍是18s,每天實際工作時間8 小時,設定工作利用系數為0.93,根據裝配線的理論產量計算公式:N=(T×η)/r=8×60×60×0.93÷18=1488(臺)。而客戶要求的日產量為1750臺[2],明顯滿足不了需求。

(3)在改善前的工藝流程中,SA02、SA04、SA09、SA11、SA16、SA17、SA20 和SA22 均為搬運工序,顯而易見,搬運次數過多,既消耗了工人過多的體力,還降低了裝配線的運行效率。

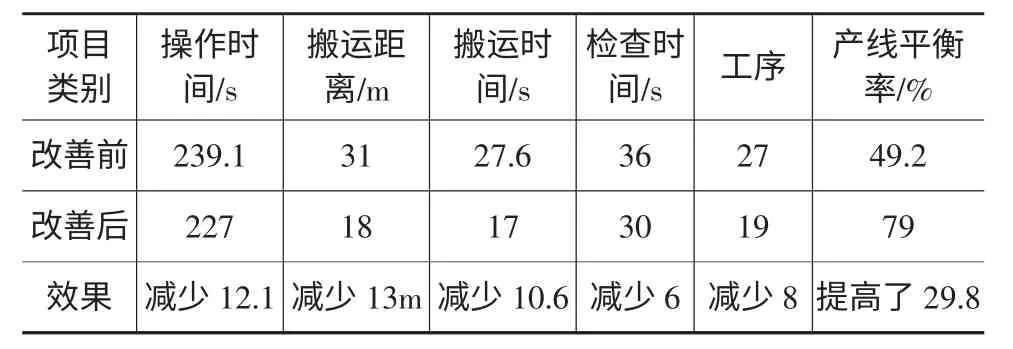

另外,基于對滑塊裝配線的時間研究,利用柱狀圖的方式來分析每個工序的平衡狀況,由圖1 可見,除了搬運工序外,其他各個工序的裝配時間參差不齊,與最大工時之間的差距較大。

圖1 改善前裝配線平衡現狀柱狀圖

2 裝配生產線的改善措施

2.1 改善裝配線的平面布局

(1)油缸的擺放位置不太合理。在油缸上安裝起縫螺釘之前,需要用吹氣裝置對油缸表面進行去屑,但由于吹氣裝置是固定的,只能加長吹氣裝置的皮管,造成不必要的麻煩和浪費。改善方法:改變油缸的擺放位置,在油缸裝配前擺放在滑塊體與吹氣裝置的中間。這樣不僅可以減少浪費,還能縮短油缸到滑塊體的搬運距離。

(2)減少搬運次數。在工位S01 中,存在SA02和SA04 兩道搬運工序。根據觀察分析得出,改善方法:在油缸裝配前,密封圈、油缸、球頭座放置在同一處地方以減少搬運次數。改善后,不僅節省了時間,還能減輕工人的體力消耗、緩解疲勞。此種分析方法也適用于工位S02 中的SA16、SA17 以及工位S03的SA20、SA22。

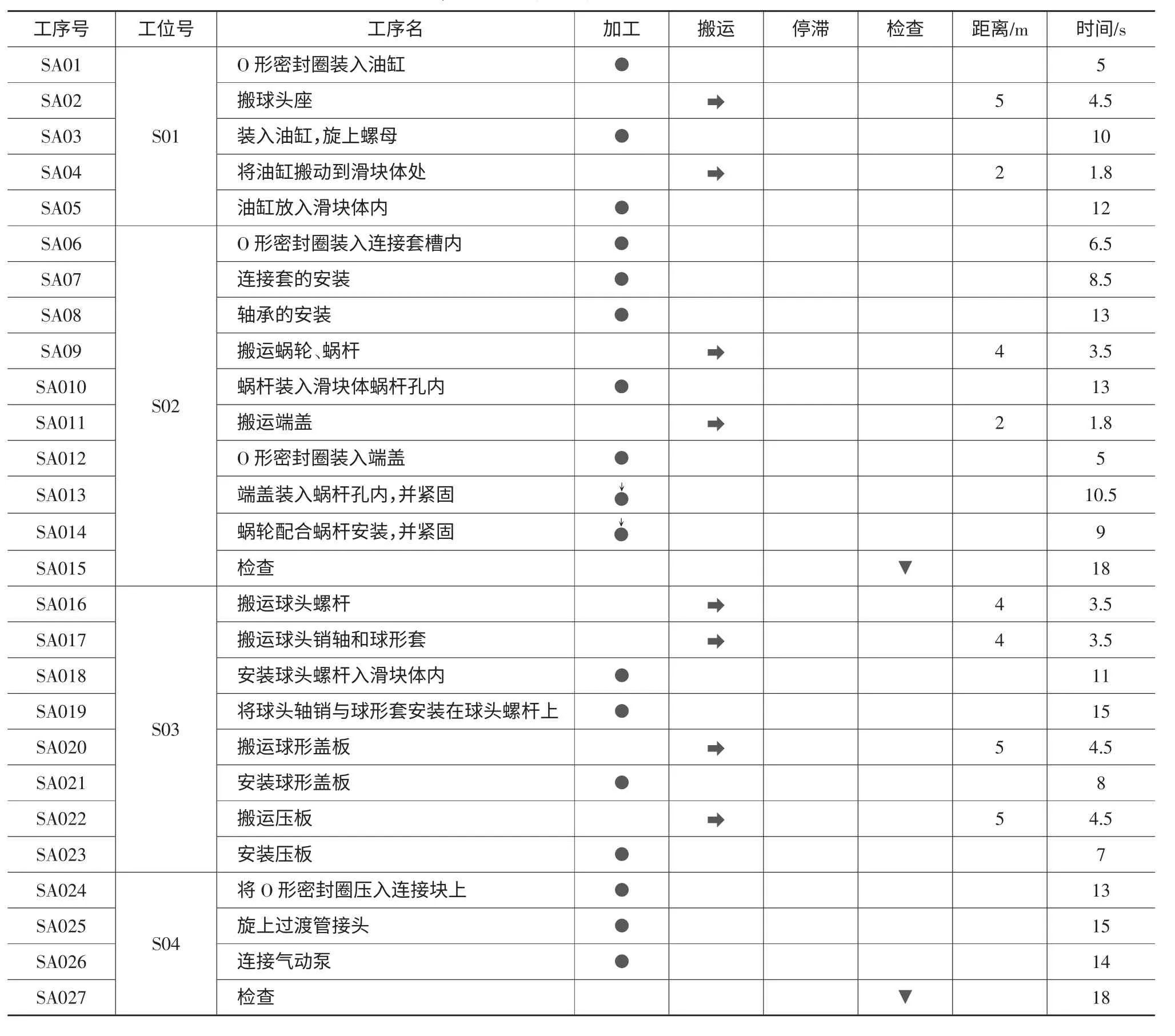

表1 改善前裝配工藝流程

2.2 運用“ECRS”原則進行改善

通過對整個工藝流程進行研究分析,將改善重點集中在作業時間較短的工位上進行合并和重排。

重排:在工位S03 中,由于SA18 與SA19 不存在先后約束關系,以及作業順序調整后對其他工序的產品裝配沒有影響,所以可先將球頭軸銷與球形套安裝在球頭螺桿上,再將球頭螺桿安裝到滑塊體內。

合并:根據現場觀察發現O 形密封圈比較輕薄,安裝方便,所以其裝入油缸、連接套槽和端蓋所耗費的時間較少,與后一道工序合并后,既沒有影響其他工序的正常運行,也沒有成為瓶頸工序,所以可以合并工序SA06 與SA07,SA12 與SA13 以及SA21 與SA22。

同樣,由表1 可以分析出SA21 的工序時間為8s,SA23 的工序時間為7s。將其合并后總的工時為15s,沒有成為瓶頸工序,運行正常。

另外,SA15 和SA27 都是瓶頸工序,但發現這兩個工序都是為了檢查工位S02 與S03 是否符合裝配工藝要求,經過與員工的討論得知,檢查時間都可以縮短,由18s 減少至15s。

2.3 對現場車間進行6S管理

對于裝配車間的現場管理還存在一些問題:

(1)裝配車間沒有對物品進行分類,擺放地點不固定。在現場隨處可見輔助材料、半成品及工具等。

(2)地面上有許多廢棄的螺絲釘、屑料以及垃圾袋等,不僅影響地面整潔,還存在安全隱患。

針對以上情況,在車間實行6S管理活動,采取了下列措施:

(1)區分出車間里需要的與不需要的物品,確定所需物品數量。

(2)標明物品存放位置及存放數量。

(3)每天清掃工作環境,確保生產環境干凈、衛生。清掃過程中發現的問題要盡快解決。

(4)建立制度,并不定期對員工培訓,使員工養成每日清潔、清掃等工作習慣。

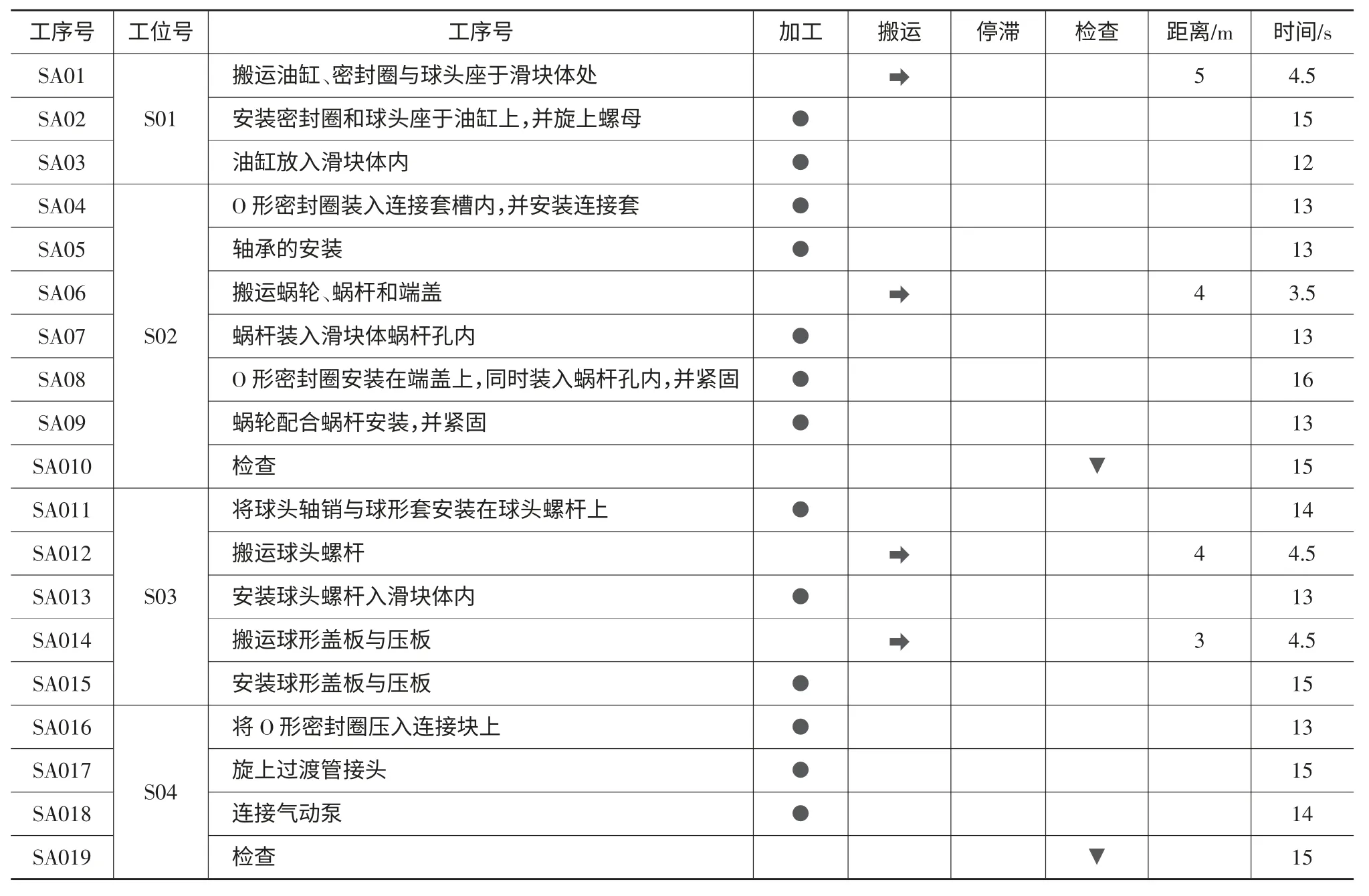

表2 改善后裝配工藝流程

3 改善后的效果評價

改善前后的數據比較如表3 所示。

表3 改善前后的數據對比

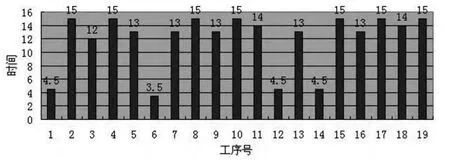

(1)由改善后的裝配線平衡線現狀柱形圖(圖2)可以看出,除搬運工序外,其他裝配工序都比較平衡,工藝安排時間比較合理。

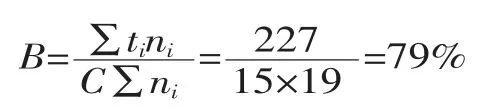

(2)提高了裝配生產線的裝配效率。改善后裝配線平衡率[2]:

圖2 改善后裝配線平衡現狀柱形圖

與改善前的49.2%相比,提高了29.8%,降低了因工位不平衡所造成的浪費。

(3)縮短了裝配零部件的搬運距離和時間,通過對現場設施布局的改善,使裝配線流動更加流暢,運輸距離縮短了13m,時間節省了10.6s,降低了員工的勞動強度。

(4)增加了裝配生產過程的連續性和節奏性。重排了1 道工藝順序,將其中的8 道工序合并成4 道工序,讓工藝裝配線流程程序更加合理、科學。

(5)改善后整條裝配線的生產節拍由18s 減少到15s,由此滑塊部裝的裝配線產量為1786 臺,完全達到客戶要求,實現了改善目標。

4 結語

本文以滑塊部裝生產線為研究對象,針對所存在問題,運用方法研究、作業測定等進行分析、研究并改善,在少投入的前提下,達到了客戶目標需求,解決裝配線存在的瓶頸工位,提高了生產線的平衡率,提高了效率。

[1]李 琴,李澤蓉,卿馨予,等.工作研究在裝配生產線改善中的應用[J].現代制造工程,2011,(6):93-96.

[2]王海瑤.工作研究在汽車儀表機芯裝配線中的應用[J].制造技術與機床,2011,(11):50-53.

[3]郭 伏,張國民,溫 婕.工作研究在轎車裝配流水線能力平整中的應用[J].工業工程與管理,2006,(2):119-122.

[4]樹 平,郭 伏.基礎工業工程[M].北京:機械工業出版社,2007.

[5]陸漢東,何衛平.含局部流水的柔性作業車間調度研究[J].鍛壓裝備與制造技術,2012,(5):95-97.

[6]董 鵬,王鐵雁,江 佳,等.制造業車間作業計劃與調度研究(二)[J].鍛壓裝備與制造技術,2012,(3):102-105.